сжатия материала первой детали соосно отверстию образуют цилиндрическое углубление с диаметром, превышающим диаметр отверстия, затем осуществляют сборку пакета путем размещения второй детали на первой со стороны цилиндрического углубления, в отверстие пакета устанавливают заклепку с выступанием стержня со сторог ны второй детали, далее осуществляют фиксацию деталей пакета посредстврм сдвига материала второй детали в свободный объем цилиндрического углубления первой детали, после чего формируют цилиндрическое углубление во второй детали пакета в процессе осевого пластического сжатия ее материала по диаметру, превышающему диаметр цилиндрического углубления в первой детали пакета.

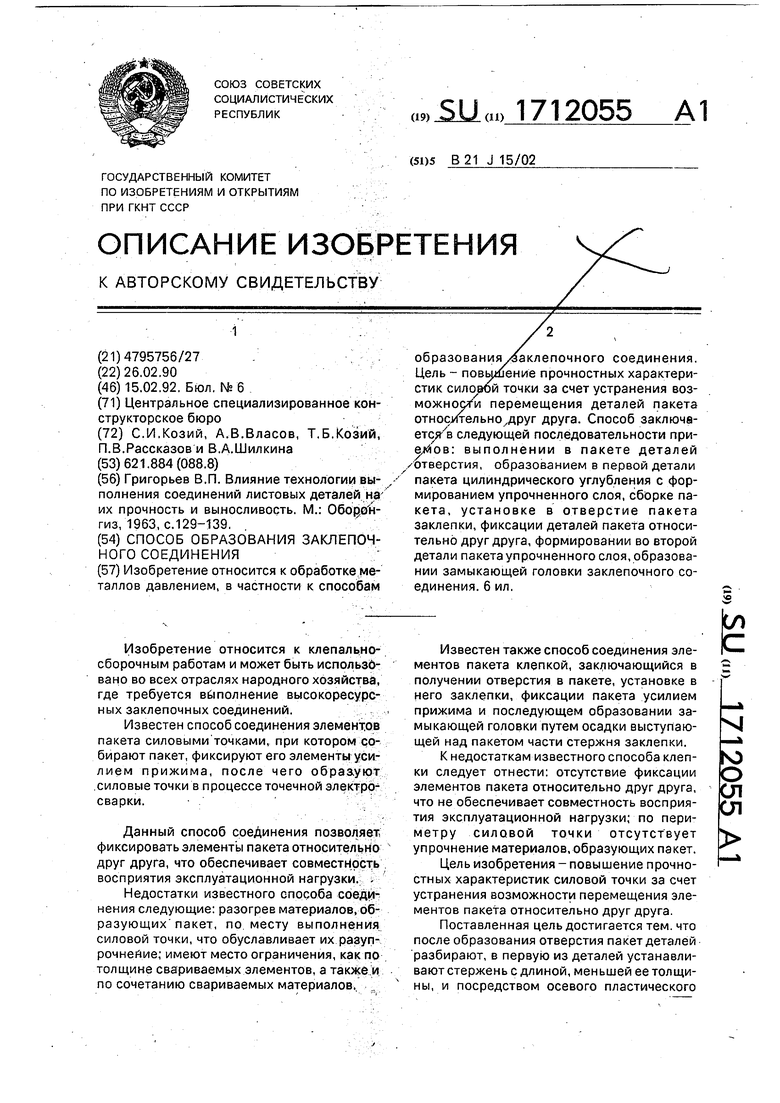

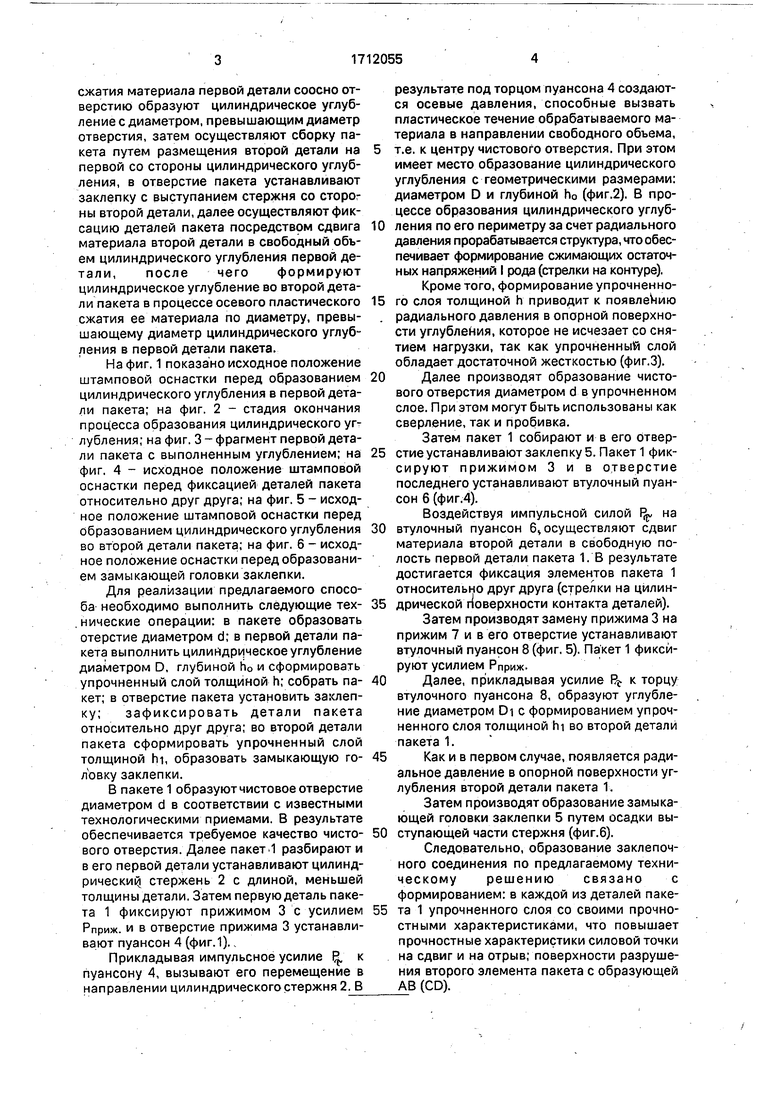

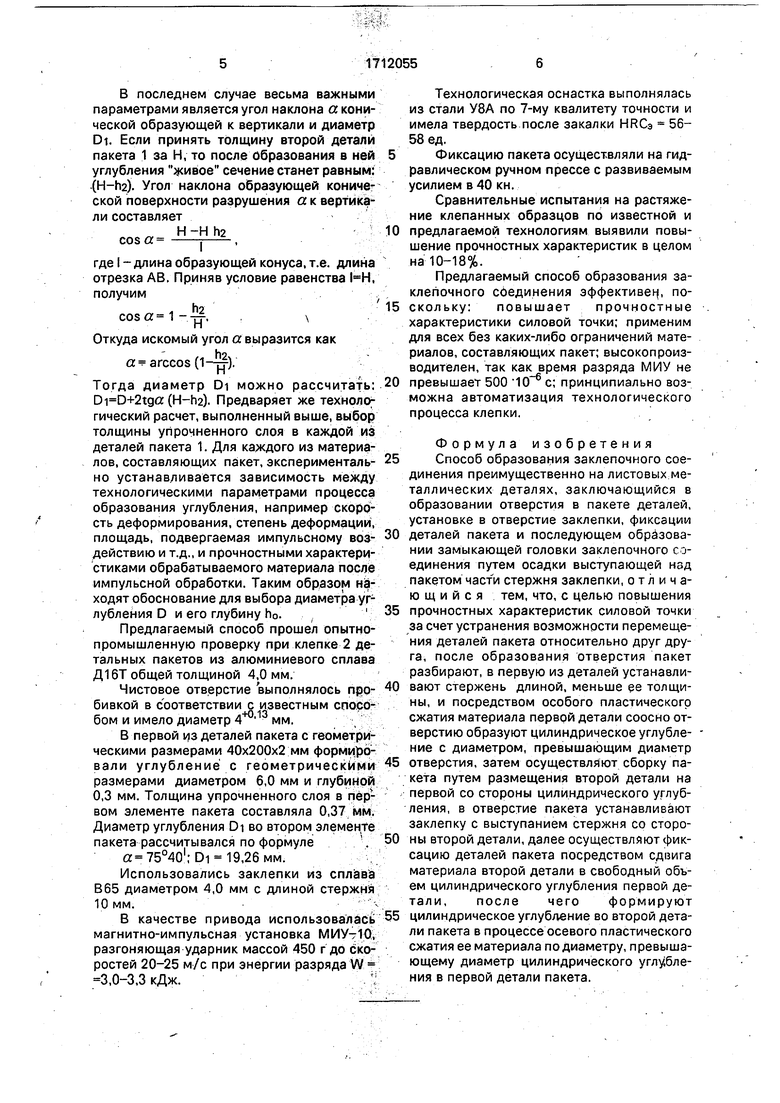

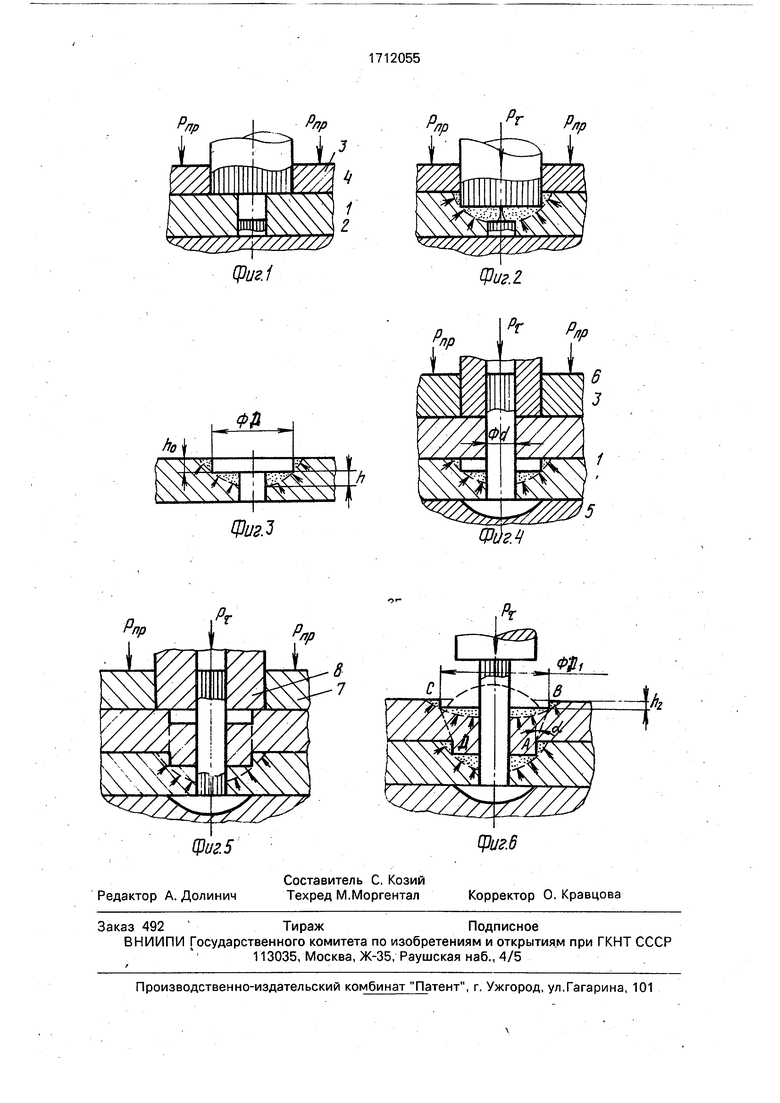

На фиг. 1 показано исходное положение штамповой оснастки перед образованием цилиндрического углубления в первой детали пакета; на фиг. 2 - стадия окончания процесса образования цилиндрического угт лубления; на фиг. 3 - фрагмент первой детали пакета с выполненным углублением; на фиг. 4 - исходное положение штамповой оснастки перед фиксацией деталей пакета относительно друг друга; на фиг. 5 - исходное положение штамповой оснастки перед образованием цилиндрического углубления во второй детали пакета; на фиг. 6 - исходное положение оснастки перед образованием замыкающей головки заклепки.

Для реализации предлагаемого способа необходимо выполнить следующие тех.нические операции; в пакете образовать отерстие диаметром d; в первой детали пакета выполнить цилиндр1 ческое углубление диаметром D, глубиной tio и сформировать упрочненный слой толщиной h; собрать пакет; в отверстие пакета установить заклепку; зафиксировать детали пакета относительно друг друга; во второй детали пакета сформировать упрочненный слой толщиной hi, образовать замыкающую голЪвку заклепки.

В пакете 1 образуют чистовое отверстие диаметром d в соответствии с известными технологическими приемами. В результате обеспечивается требуемое качество чистового отверстия. Далее пакет1 разбирают и в его первой детали устанавливают цилиндрически(5 стержень 2 с длиной, меньшей толщины детали. Затем первую деталь пакета 1 фиксируют прижимом 3 с усилием Рприж. и в отверстие прижима 3 устанавливают пуансон 4 (фиг.1).,

Прикладывая импульсное усилие к пуансону 4, вызывают его перемещение в направлении цилиндрического стержня 2. В

результате под торцом пуансона 4 создаются осевые давления, способные вызвать пластическое течение обрабатываемого материала в направлении свободного объема, т.е. к центру чистового отверстия. При этом имеет место образование цилиндрического углубления с геометрическими размерами; диаметром D и глубиной ho (фиг.2). В процессе образования цилиндрического углубления по его периметру за счет радиального давления прорабатывается структура, что обеспечивает формирование сжимающих остаточных напряжений I рода (стрелки на контуре).

Кроме того, формирование упрочненного слоя толщиной h приводит к появле)ию радиального давления в опорной поверхности углубления, которое не исчезает со снятием нагрузки, так как упрочкенны 1 слой обладает достаточной жесткостью (фиг.З).

Далее производят образование чистового отверстия диаметром d в упрочненном слое. При этом могут быть использованы как сверление, так и пробивка.

Затем пакет 1 собирают и в его отверстие устанавливают заклепку 5. Пакет 1 фиксируют прижимом 3 и в отверстие последнего устанавливают втулочный пуансон 6 (фиг.4).

Воздействуя импульсной силой fjp, на втулочный пуансон 6 осуществляют сдвиг материала второй детали в свободную полость первой детали пакета 1. В результате достигается фиксация элементов пакета 1 относительно друг друга (стрелки на цилиндрической г1оверхности контакта деталей).

Затем производят замену прижима 3 на прижим 7 и в его отверстие устанавливают втулочный пуансон 8 (фиг. 5). Пакет 1 фиксируют усилием Рприж.

Далее, прикладывая усилие Р к торцу втулочного пуансона 8, образуют углубление диаметром DI с формированием упрочненного Слоя толщиной hi во второй детали пакета 1.

Как и в первом случае, появляется радиальное давление в опорной поверхности углубления второй детали пакета 1.

Затем производят образование замыкающей головки заклепки 5 путем осадки выступающей части стержня (фиг.6).

Следовательно, образование заклепочного соединения по предлагаемому техническому решению связано с формированием; в каждой из деталей пакета 1 упрочненного слоя со своими прочностными характеристиками, что повышает прочностные характеристики силовой точки на сдвиг и на отрыв; поверхности разрушения второго элемента пакета с образующей AB(CD).

В последнем случае весьма важными параметрами является угол наклона а конической образующей к вертикали и диаметр DI. Если принять толщину второй детали пакета 1 за Н, то после Образования в ней углубления живое сечение станет равным: (H-ha). Угол наклона образующей конической поверхности разрушения а к вертик{али составляет

Н-Н h25

cosa

I

где I - длина образующей конуса, т.е. длина отрезка АВ, Приняв условие равенства , получим

h215

1 -- cosa

W

Откуда искомый угол а выразится как

h2o: arccos(1-тт).

Тогда диаметр Di можно рассчитать: Di D+2tga(H-h2). Предваряет же технол( гический расчет, выполненный выше, выбор толщины уг1рочненного слоя в каждой из деталей пакета 1. Для каждого из материалов, составляющих пакет, зкспериментально устанавливается зависимость между технологическими параметрами процесса образования углубления, например скорость деформирования, степень деформации, площадь, подвергаемая импульсному воздействию и т.д., и прочностными характеристиками обрабатываемого материала после импульсной обработки. Таким образом находят обоснование для выбора диаметра углубления D и его глубину ho. ,

Предлагаемый способ прошел опытнопромышленную проверку при клепке 2 детальных пакетов из алюминиевого сплава Д16Т общей толщиной 4,0мм.

Чистовое отверстие выполнялось пробивкой в Соответствии с известным способом и имело диаметр мм.

В первой 1/)з деталей пакета с геометрическими размерами 40x200x2 мм форми.|)овали углубление с геометрическими размерами диаметром 6,0 мм и глубиной 0,3 мм. Толщина упрочненного слоя в первом злементе пакета составляла 0,37 мм. Диаметр углубления DI во втором злементе пакета рассчитывался по формуле.

a 75°40:Di 19,26 мм.

Использовались заклепки из спл1ава В65 диаметром 4,0 мм с длиной стержня 10 мм.

В качестве привода использовалась магнитно-импульсная установка МИУ-10, разгоняющая ударник массой 450 г до скоростей 20-25 м/с при знергии разряда W 3,0-3,3 кДж.,

Технологическая оснастка выполнялась из стали У8А по 7-му квалитету точности и имела твердость после закалки НЯСэ 5658 ед.

Фиксацию пакета осуществляли на гидравлическом ручном прессе с развиваемым усилием в 40 кн.

Сравнительные испытания на растяжение клепанных образцов по известной и предлагаемой технологиям выявили повышение прочностных характеристик в целом на 10-18%.

Предлагаемый способ образования заклепочного сбединения зффективек, поскольку: повышает прочностные характеристики силовой точки; применим для всех без каких-либо ограничений материалов, составляющих пакет; высокопроизводителен, так как время разряда МИУ не превышает 500 10 с; принципиально возможна автоматизация технологического процесса клепки.

Формула изобретения Способ образования заклепочного соединения преимущественно на листовыХ:Металлических деталях, заключающийся в образовании отверстия в пакете деталей, установке в отверстие заклепки, фиксации деталей пакета и последующем обрйзовании замыкающей головки заклепочного соединения путем осадки выступающей над пакетом части стержня заклепки, отличающийся тем, что, с целью повышения прочностных характеристик силовой точки за счет устранения возможности перемещения деталей пакета относительно друг друга, после образования отверстия пакет разбирают, в первую из деталей устанавливают стержень длиной, меньше ре толщины, и посредством особого пластического сжатия материала первой детали соосно отверстию образуют цилиндрическое углубление с диаметром, превышающим диаметр отверстия, затем осуществляют сборку пакета путем размещения второй детали на первой со стороны цилиндрического углубления, в отверстие пакета устанавливают заклепку с выступанием стержня со стороны второй детали, далее осуществляют фиксацию деталей пакета посредством сдвига материала второй детали в свободный объем цилиндрического углубления первой детали, после чего формируют цилиндрическое углубление во второй детали пакета в процессе осевого пластического сжатия ее материала по диаметру, превышающему диаметр цилиндрического углубления в первой детали пакета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| Способ клепки | 1989 |

|

SU1660826A1 |

Изобретение относится к обработке.ме- таллов давлением, в частности к способамобразования .Заклепочного соединения. Цель - повь1шение прочностных характеристик силовой точки за счет устранения воз- можност'и перемещения деталей пакета относжельно,друг друга. Способ заключа- ется^^в следующей последовательности при- е^ов: выполнении в пакете деталей /отверстия, образованием в первой детали пакета цилиндрического углубления с формированием упрочненного слоя, сборке пакета, установке в отверстие пакета заклепки, фиксации деталей пакета относительно друг друга, формировании во второй детали пакета упрочненного слоя, образовании замыкающей головки заклепочного соединения. 6 ил.Изобретение относится к клепально- сборочным работам и может быть использовано во всех отраслях народного хозяйства, где требуется в^толнение высокоресурсных заклепочных соединений.Известен способ соединения элементов пакета силовыми точками, при котором собирают пакет, фиксируют его элементы усилием прижима, после чего образ-уюТ .силовые точки в процессе точечной электросварки.•''Данный способ соединения позволяет, фиксировать элементь! пакета относительно друг друга, что обеспечивает совместность восприятия эксплуатационной нагрузки.; ;Недостатки известного способа соединения следующие: разогрев материалов, образующих'пакет, по. месту выполнения силовой точки, что обуславливает их разуп- рочнейие; имеют место ограничения, как по толщине свариваемых элементов, а также.и по сочетанию свариваемых материалов.,Известен также способ соединения элементов пакета клепкой, зак|1ючающийся в получении отверстия в пакете, установке в него заклепки, фиксации пакета усилием прижима и последующем образовании замыкающей головки путем осадки выступающей над пакетом части стержня заклепки.К недостаткам известного способа клепки следует отнести: отсутствие фиксации элементов пакета относительно друг друга, что не обеспечивает совместность восприятия эксплуатационной нагрузки; по периметру силовой точки отсутствует упрочнение материалов, образующих пакет.Цель изобретения - повыщение прочностных характеристик силовой точки за счет устранения возможности перемещения элементов пакета относительно друг друга.Поставленная цель достигается тем. что после образования отверстия пакет деталей 'разбирают, в первук5 из деталей устанавливают стержень с длиной, меньшей ее толщины, и посредством осевого пластического'^ ч^ё^hOОсл ел

| Григорьев В.П | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| М.: Обо^о'Н- гиз, 1963, с.129-139. | |||

Авторы

Даты

1992-02-15—Публикация

1990-02-26—Подача