Изобретение относится к области обработки металлов давлением, а именно к способам формирования внутренней резьбы пластической деформацией на оправке.

Цель изобретений - повышение экономичности процесса формирования рельефа за счет упрощения формы оправки.

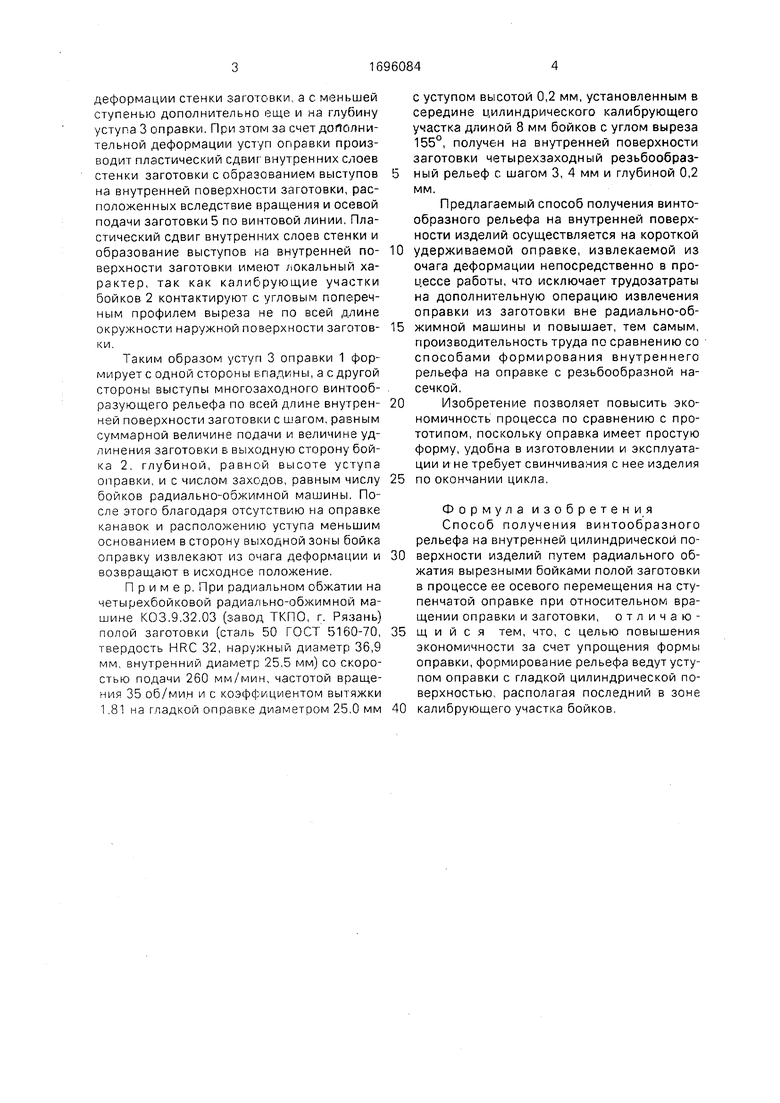

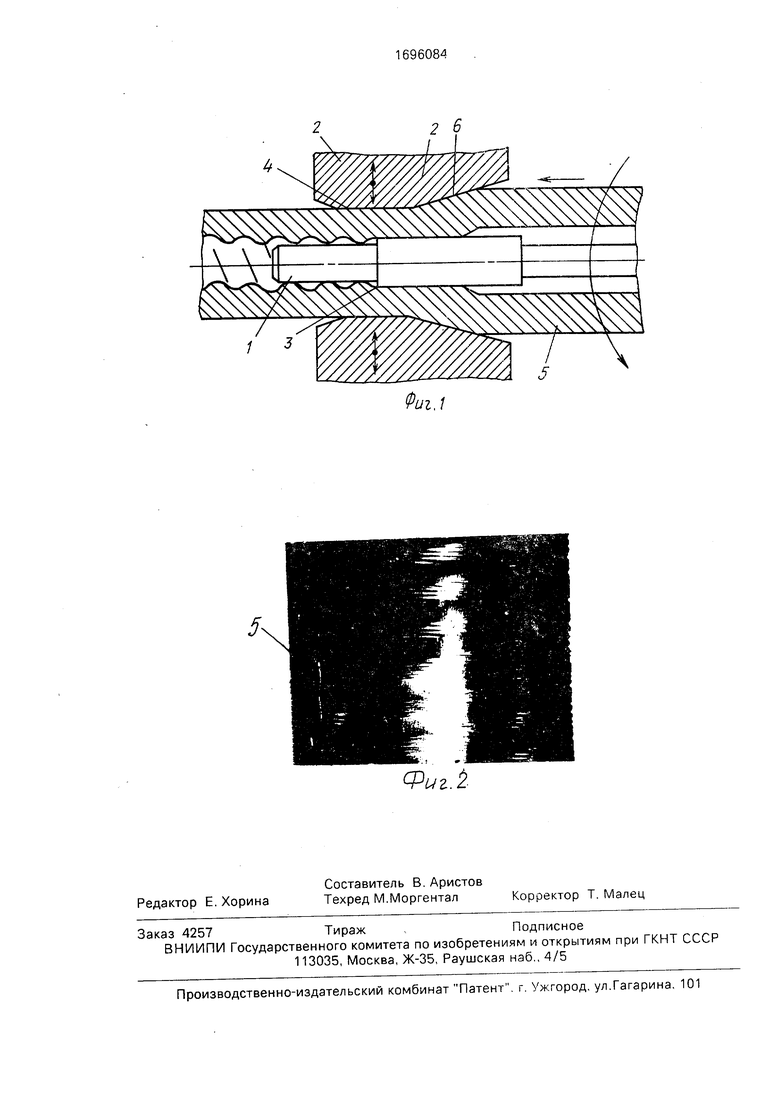

На фиг. 1 представлена общая схема устройства для осуществления способа; на фиг. 2 - фотография резьбообразного рельефа, полученного на внутренней поверхности заготовки

Способ осуществляется следующим образом.

Ступенчатую оправку 1 подают из исходного положения в зону бойков 2 и устанавливают уступом 3 в зоне калибрующего участка 4 бойка. Затем производят обжатие заготовки 5, сообщая бойкам возвратно-поступательное перемещение, а вращающейся заготовке между ударами бойков 2 - осевое перемещение на величину подачи. При каждом обжатии входные участки 6 бойков пластически деформируют заготовку 5, вызывая ее удлинение, а затем калибрующие участки 4 бойков упругопластически деформируют стенку заготовки, вызывая ее перемещение до соприкосновения с большей ступенью оправки на величину упругой

о ю о о

00

Јь

деформации стенки заготовки, а с меньшей ступенью дополнительно еще и на глубину уступа 3 оправки. При этом за счет дополнительной деформации уступ оправки производит пластический сдвиг внутренних слоев стенки заготовки с образованием выступов на внутренней поверхности заготовки, расположенных вследствие вращения и осевой подачи заготовки 5 по винтовой линии, Пластический сдвиг внутренних слоев стенки и образование выступов на внутренней поверхности заготовки имеют локальный характер, так как калибрующие участки бойков 2 контактируют с угловым поперечным профилем выреза не по всей длине окружности наружной поверхности заготовки.

Таким образом уступ 3 оправки 1 формирует с одной стороны впадины, а с другой стороны выступы многозаходного винтооб- разующего рельефа по всей длине внутренней поверхности заготовки сшагом, равным суммарной величине подачи и величине удлинения заготовки в выходную сторону бойка 2, глубиной, равной высоте уступа оправки, и с числом заходов, равным числу бойков радиально-обжимной машины. После этого благодаря отсутствию на оправке канавок и расположению уступа меньшим основанием в сторону выходной зоны бойка оправку извлекают из очага деформации и возвращают в исходное положение.

Пример. При радиальном обжатии на четырехбойковой радиально-обжимной машине КОЗ.9.32.03 (завод ТКПО, г. Рязань) полой заготовки (сталь 50 ГОСТ 5160-70, твердость HRC 32, наружный диаметр 36,9 мм, внутренний диаметр 25,5 мм) со скоростью подачи 260 мм/мин, частотой вращения 35 об/мин и с коэффициентом вытяжки 1.81 на гладкой оправке диаметром 25,0 мм

с уступом высотой 0,2 мм, установленным в середине цилиндрического калибрующего участка длиной 8 мм бойков с углом выреза 155°, получен на внутренней поверхности заготовки четырехзаходный резьбообразный рельеф с шагом 3, 4 мм и глубиной 0,2 мм.

Предлагаемый способ получения винтообразного рельефа на внутренней поверхности изделий осуществляется на короткой

удерживаемой оправке, извлекаемой из очага деформации непосредственно в процессе работы, что исключает трудозатраты на дополнительную операцию извлечения оправки из заготовки вне радиально-обжимной машины и повышает, тем самым, производительность труда по сравнению со способами формирования внутреннего рельефа на оправке с резьбообразной насечкой.

Изобретение позволяет повысить экономичность процесса по сравнению с прототипом, поскольку оправка имеет простую форму, удобна в изготовлении и эксплуатации и-не требует свинчивания с нее изделия

по окончании цикла.

Формула изобретения Способ получения винтообразного рельефа на внутренней цилиндрической поверхности изделий путем радиального обжатия вырезными бойками полой заготовки в процессе ее осевого перемещения на ступенчатой оправке при относительном вращении оправки и заготовки, отличающ и и с я тем, что, с целью повышения экономичности за счет упрощения формы оправки, формирование рельефа ведут уступом оправки с гладкой цилиндрической поверхностью, располагая последний в зоне

калибрующего участка бойков.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2042465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2007 |

|

RU2352430C2 |

| Способ радиальной ковки | 1988 |

|

SU1637926A1 |

| Способ изготовления труб | 1986 |

|

SU1388132A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| Способ изготовления каналов стволов спортивно-охотничьего оружия и устройство для его осуществления | 1983 |

|

SU1181765A1 |

Изобретение относится к области обработки металлов давлением, а именно к способам формирования внутренней резьбы пластической деформацией на оправке. Цель изобретения - повышение экономичности за счет упрощения формы оправки. Уступ между малым и большим диаметрами ступенчатой оправки с гладкой цилиндрической поверхностью располагают в зоне калибрующего участка бойков радиально-об- жимной машины. Затем надетую на оправку полую заготовку приводят во вращение. Бойкам сообщают возвратно-поступательное перемещение, деформируя заготовку на оправке. Заготовка претерпевает удлинение, и ее металл перемещается до соприкосновения с большой и малой ступенями оправки. Между ударами бойков заготовку подают на шаг в осевом направлении. В результате совместного воздействия радиального обжатия, вращения и шаговой осевой подачи заготовки уступ оправки формирует на ее внутренней поверхности винтообразный рельеф. Последний состоит из чередующихся выступов и впадин, глубина которых соответствует высоте уступа оправки. Простота конструкции оправки и удобство ее изготовления и эксплуатации позволяют значительно удешевить процесс формирования рельефа. 2 ил. со с

| Радюченко Ю.С | |||

| Ротационное обжатие, М.: Машиностроение, 1972, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-12-07—Публикация

1989-02-21—Подача