Изобретение относится к производству материалов или сред, применяемых при пайке, сварке или резке, а именно к производству сварочной проволоки, которая может быть применена для механизированной сварки.

Цель изобретения - повышение сварочно-технологических свойств и увеличение производительности изготовления проволоки за счег ее пластифицирования Рас смотрены варианты выполнения проволоки. обеспечивающие получение максимальной пластичности, повышение равномерности

плавления компонентов использование проволоки в качестве Ссэмозащитной.

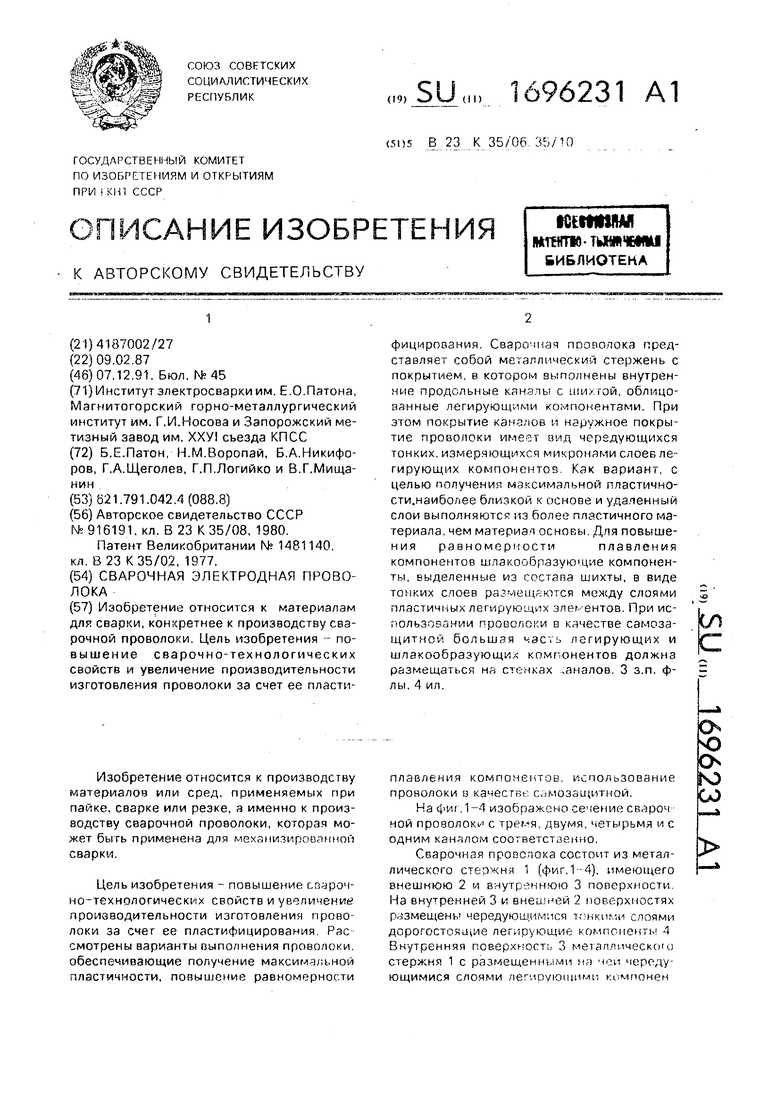

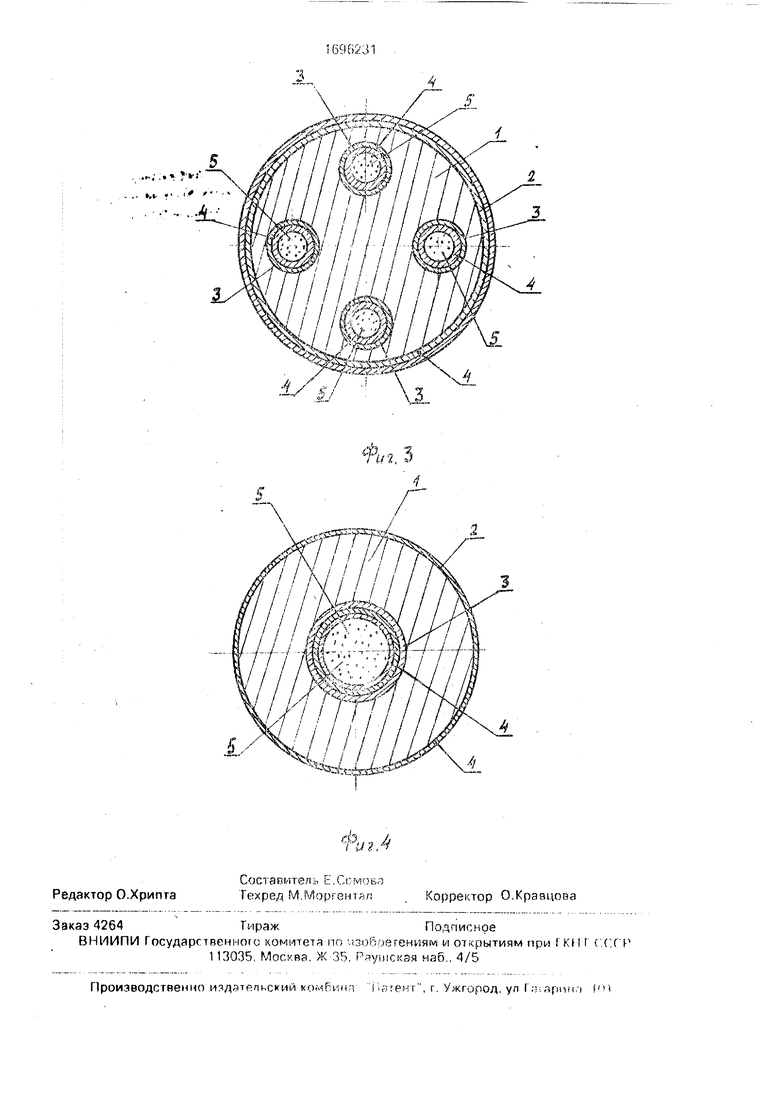

На фи( .1-4 изображено сечение свароч ной проволоки с тремя, двумя, четырьмя и с одним каналом соответственно

Сварочная проволока состоит из металлического стеохня 1 (фиг.1 4). имеющего внешнюю 2 и внутреннюю 3 поверхности На внутренней 3 и внешней 2 поверхностях размещены чередующимися тонкими слоями дорогостоящие легирующие компоненты 4 Внутренняя поверхность 3 металлическою стержня 1 с размещенными яа чередующимися слоями легирующими, ка.мпонен

тами 4 образует продольные кзнапы, заполненные шихтой 5. При этом прилегающий к основе- и наиболее уделенный от нее слом выполняются из материалов более пластичных, чем материал основы. Площадь поперечного сечения ело: каждого компонента составляет 0.1-10% о г всей площади сечения металлической основы.

Чередование слоев на профилированной заготовке таким образок, чтобы прилегающий к ней и наиболее удаленный от нее слои имели богатую по сравнению с другими слоями п/ йгггичнссть, обусловлено тем, что si и слон г- аходчтся в наиболее неблагоприятных условия л, Слой, прилегающий к профилированной гагггоЕке, ослабляет ее поверхностную энергию и чем он пластичней, тем сильнее. Спой, наиболее удаленный от профилированной заготовки, имеет наибольшую нсзорхногтмуо энергию и, следовательно, -:.орость роста трещин в нем должна быть наименьшей, т.е. пластичность дол ж; 13 быть Rbsoie других слоев.

Расположение легирующих компонентов на внутренней поверхности металлического стержня позволяет полностью устранить их вугоргние при сварке, так как они непосредственно контактируют с газо- образующипи, защитными компонентами шихты. Расположение легирующих компонентов на внешней поверхности металлического стержня может привести к частичному их выгоранию (в количестве 2-4% от общей массы легирующих компонентов), однако этот эффект перекрывается положительным эффектом от использования легирующих компонентов на поверхности в качестве защитного от коррозия слоя и для улучшения токоподвода к металлическому стержню. Предотвращение корразии металлического стержня позволяет полностью устранить разбрызгивание металла, придать сварочной проволоке эстетический вид, исключить применение дорогостоящей упаковки. Отсутствие окисных пленок железа на поверхности и замена их легирующими металлами позволяет обеспечить хороший токоподвод и равномерное плавление металлического стержня (осоое но. если покрытие состоит из чередующихся слоев Cu-Af-NI).

Размещение пегирующих компонентов чередующимися слоями на поверхности профилирование заготовки позволяет увеличить деформируемость материала заготовки при последующей холодной деформации, необходимой для образования замкнутых каналов, уплотнения шихты и волочения на готовый размер.

Повышение деформируемости материала заготовки обусловлено пластифицированием его за счет покрытия из группы металлов; титан, никель, молибден, медь, цирко- ний.алюминий, церрий. Пластифицирование материала основы связано с поверхностными

эффектами на границе основы с пластичным покрытием. Вследствие высокой поверхностной энергии металла при его холодной обработке давлением, в случае отсутствия пластичного покрытия, дислокации (линей0 ные несовершенства кристаллической решетки), являющиеся результатом пластической деформации, скапливаются на поверхности металлической основы и здесь зарождаются трещины, Трещины за5 рождаются и внутри материала основы, но на поверхности скорость их зарождения в функции от степени деформации выше.

Трещины находятся в устойчивом состоянии до критической длины, после чего ла0 винообразно раскрываются на все сбчение и происходит обрыв. Нанесение пластических покрытий позволяет дислокациям пересекать границу основа - покрытие и выходить на внешнюю поверхность покры5 тия. Но так как покрытие имеет большую пластичность, то зарождение критической трещины в материале покрытия происходит медленнее, чем в материале основы. Это позволяет повысить деформируемость сва0 рочной проволоки, уменьшить число термо- обраОоток, повысить производительность изготовления, а за счет лучшего уплотнения шихты улучшить сварочно-технологические свойства проволоки.

5Выбор конкретного ряда металлов покрытия обусловлен, кроме их достаточно высоких пластических свойств, еще их положительным легирующим влиянием на сьойства сварного шва и производитель0 ность процесса сварки. Чередование слоев позволяет получать плотные, а значит, более пластичные покрытия. Увеличение толщины покрытия слоя из одного металла увеличивает его пористость.

5Выделенные из состава шихты шлакообразующие компоненты целесообразно размещать в виде тонких слоев между слоями, пластичных легирующих компонентов. Шлакообразующие компоненты, как прави0 ло, имеют более низкую пластичность, чем пластичность легирующих металлов и металлической основы. Использование более пластичных слоев вокруг шлакообразующе- го слоя повышает его пластичность и тем

5 самым увеличивается пластичность проволоки в целом. Кррме того, легирующие компоненты хорошо проводят электрический ток, и тонкие покрытия шлакообразующих. находящиеся в токопроводящих обкладках- слоях, становятся хорошими проводниками.

В окислительных средах, например на воздухе, сварочная проволока должна быть самозащитной. В этом случае периферийные области проволоки будут интенсивней взаимодействовать с воздухом, поэтому предпочтительней 70-99% массы компонентов покрытия размещать на поверхности полостей. Верхний предел этого диапазона (99%) обусловлен непреодолимыми на данном этапе развития техники трудностями нанесения всей массы покрытия на поверхность проволоки и необходимостью пласти- фицирования металлической основы. Размещение на поверхности полостей менее 70% массы компонентов покрытия приводит к нарушению экономического равновесия между эффектом от улучшения свойств сварного шва и эффектом от потерь компонентов покрытия вследствие окисления и возгонке при сварке.

При работе проволоки в защитной атмосфере 10-99% массы покрытия размещается на поверхности проволоки, так как в этом случае защитная среда, подаваемая в сварочную ванну под давлением, препятствует интенсивной возгонке легирующих компонентов и прижимает пары к расплавленному металлу, способствуя их взаимодействию.

Верхний предел значений (99%) обусловлен трудностями нанесения покрытия и необходимостью пластифицирования металлической основы. Нижний предел значений (10%) обусловлен тем, что меньшая величина массы покрытия на поверхности проволоки приводит к резкому ухудшению прочностных свойств сварных швов, Это объясняется совместным влиянием двух факторов: меньшей площадью поверхности полостей по сравнению с поверхностью проволоки и отделением металлической основой основной массы покрытия от стабилизирующих компонентов шихты.

П р и м е р 1. Сварочная электродная проволока диаметром 1,2 мм состоит из металлической основы (марка стали 08ГА) с двумя каналами, заполненными шихтой. Площадь поперечного сечения каналов составляет 10% от общей площади проволоки. На внутренней и внешней поверхности проволоки нанесены чередующиеся слои алюминия и никеля. На внутренней поверхности первый к металлической осно- ве - слой алюминия толщиной 0,5 мкм, второй 7никеля толщиной 1 мкм и третий- алюминия толщиной 0,5 мкм .Это составляет для двух каналов 5% от всей площади металлической основы алюминия и 5% никеля. На внешней поверхности первый к металлической основе слой составляет

0,005 мкм алюминия, второй - 0,005 мкм никеля. Это обеспечивает от всей площади металлической основы 2% алюминия и 2% никеля. Пластичность алюминия больше 5 пластичности никеля.

П р и м е р 2. Сварочная электродная проволока диаметром 1.2 мм состоит из металлического стержня (марка стали 08ГА) с четырьмя каналами, заполненными шпх0 той, Площадь поперечного сечения каналов составляет 8% от всей площади проволоки. На внутренней поверхности первый к металлической основе - слой меди толщиной 0,20 мкм, второй - молибдена толщиной 0,5

5 мкм, третий - меди толщиной 0,20 мкм, четвертый -молибдена толщиной 0.5 мкм и пя- тый - меди толщиной 0.1 мкм. Это составляет для четырех каналов 5% меди и 5% молибдена.

0На внешней поверхности первый к металлической основе слой составляет 0.005 мкм меди, второй - 0,005 мкм молибдена и третий - 0,005 мкм меди. Это обеспечивает 4% от всей площади металлической основы

5 меди и 2% молибдена Пластичность меди выше пластичности молибдена.

ПримерЗ. Сварочная электродная проволока диаметром 1,2мм состоит из металлической основы (марка стзлп 10ГНМ/

0 с двумя каналами, заполненными шихтой Площадь поперечного сечения чаналое сг- ставляет 10% от общей площади проволоки. На внутренней и внешней поверхности проволоки нанесены чередующиеся слои леги5 рующих и шлакообразующих компонентов. На внутренней поверхности полостей первый к металлической основе - слеп меди толщиной 0,5 мкм, второй - оксида гитг.;а толщиной 1 мкм и трети слой - меди 0,5

0 мкм. Это составляет, соотзетственно мосло- ям, 0,006; 0,012; 0,006 части от диаметра проволоки. Суммарная площадь покрытия для двух каналов от всей площади мэталчи- ческой основы -- 5% меди (в поперечном

5 сечечии) и 5% оксида титана. На внешней поверхности первый к металлической основе слой составляет 0.005 мкм меди, второй - 0.005 мкм оксида титана и третий - 0,005 мкм меди. Суммарная площадь покрытия

0 для меди 4% от площади металлм сгкой основы и 2% для оксида , ч Предепьиая толщина слоэв меди и оксида титана на поверхности проволоки состаз;ь-рт 0.000006 части от ее диаметра.

5П р и м е р 4. Сзароччг.я э-течтродная

проволока диаметров 2 Р состоит . - металлической основы (магк«1 стали 08 Г А) с. двумя каналами, заполненными . Площадь поперечного сзчаг.ои про

волоки составляет 10% от

и псм мди

проволоки, ha внутреннем поверхности полостей и внеил ей поверхности проволоки нанесет1 чередующиеся слои меди, никеля и алюминия in поверхности полостей при- лемюпм. ,.)ал .ч- ьскои основе является спои i ,ад« ,олщ /1ной 23 мда. На него нанесен :/iG i юлщлиоп 23 мкм и слои 9Л1О ui я толмд / 23 . Нч поверхности гшопмлок оаз..ещены спои рледи толщ«но П,П , .-л , пчиг 0,0.3 мкм и алюминия 0,03 г ч. ми. й(ом расположении слоеп 93% rr,L м ...по1 г.нтсь виючх покры- гчч оаз э i.i.uopvHect, полостей. П р v EJ, с . С(.ыро-)пая Аиб .тродная гфоьо/ч1 vj /- .id tJw i. н состош из ме- йллчч сгсь r. v.ib dpK3 стали 10ГНМ) с опт;, каьалп i iri.o -.ienHi r лмхтой Пло

и РДЬ попег,,л ; се1 зния канала проаолоicj сос1язмК 2и% ит всей площади пипере -ього J tnJii проволоки. На поверхности провспо Ч j . нанесены слой меди, пиияоо,ь4пй i егаллической основе, и слои ч, (рч.; -r 1o,,vHi3 слоев на по- aepxnccni ьпи локч лз меди - i мкм, из цмрчония I м с 1 оливина слоев на поверхности и из s ,5ци 5 мкм, из цирко- - о -. i Тр. i d CGI t рясполохеиии слоев 0% .isccbi .01 ifione. io«3 н слоях покрытия oasuiGJ43i i г2 г, с t окосел полостей

Ttx-iC, i..s «sro оБлон чя предлагаемой проволок 1 С МД/ оцап

1з jy 4uu. сильной Зсгпговки пролаты- фэсем J агоговка. Форма фасонной засо50вк1- такова, чтобы при последующей гиб -,е С {юрмировалось требу- сече ние проролок ч. I la фасонную заго- 1овку ti 6iipaie; btic но поверхности и последователь .с г-о составу слоев в вакууме с одноерег очно1 и стхом напыпяют эле - rpo)MO-j. i i,. особом тонкое много- слоймое noKpfcsr-ie. Некоторые слои могут быть из шлс соосрззуюшмх ИгОг, П0г м др. После этого заготовку иа1кбаюг во вращающихся ролика), с одновоеменной засыпкой rex компонентов шмлты, которые не были чапылени .Око лтельная операция -волочение на размер

Высокие сварочно-теичоло ические ииойстаа предлагаемой проволоки обусловливают целесообразность ее применения для механизированной сварки взамен проволоки сплошного сечения, электродов с обмазкой м порошковой проволоки.

Кроме того, повышение деформируемости предложенной сварочной проволоки за счет пластифицирования металлической основы чередующимися слоями других металлов позволяет уменьшить обрывность

проволоки при ее изготовлении, за счет чего повысить коэффициент использования оборудования нз 18%, а следовательно, и его производительность За счет повышения деформируемости появляется возможность

изготавливать проволоку с каналами, заполненными шихтой, диаметром менее 1,2 мм, что невозможно для проволок известной конструкции.

Формула изобретения

1 Сварочная электродная провоЛока в

виде металлического стерхня по крайней мере с одним внутренним продольным каналом, стенки которог.о облицованы слоями легирующих компонентов, а полость канала

заполнена шихтой, отличающаяся тем, что, с целью повышения сварочно-техноло- гических свойств и увеличения производи- зельности изготовления проволоки за счет ее пластифицирования, на проволоку нанесе .-«а также облицовка снаружи, а каждый слой внутренней и наружной облицовки выполнен в виде пленочного покрытия.

2, Проволока по п.1,отличающаяся тем, что, с целью получения максимальной пластичности, ближние к основе слои и наружный слой выполнены из легирующих / материалов, пластичность которых больше пластичности материала основы.

3 Проволока поп 1,отличающаяся

гем , что, с целью повышения равномерности плавления компонентов, шлакообразу- ющие компоненты размещены между слоями легирующих пластичных материалов.

4. Проволока по пп.1 и 2, о т л и ч а ю щ в я- с я тем, что, с целью использования ее в качестве самозащитной, большинство легирующих и шлакообразующих компонентов размещено на стенках канала

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2458772C2 |

| Порошковая проволока для наплавки | 2015 |

|

RU2637849C2 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

Изобретение относится к материалам для сварки,конкретнее к производству сварочной проволоки. Цель изобретения - повышение сварочно-технологических свойств и увеличение производительности изготовления проволоки за счет ее пластифицирования. Сварочная поовтока представляет собой металлический стержень с покрытием, в котором выполнены внутренние продольные каналы с ши/гой, облицованные легирующими компонентами. При этом покрытие каналов и наружное покрытие проволоки имеет вид чередующихся тонких, измеряющихся микронами слоев легирующих компонентов Как вариант, с целью получения максимальной тастично- сти.наиболее близкой к основе и удапенный слои выполняются из более пластичного материала, чем магериап основы Для повышения равномерностиплавления компонентов шлакообразующие компоненты, выделенные из состава шихты, в виде тонких слоев размещаются между слоями пластичных легирующих элементов. При использовании проволоки в качестве самозащитной большря чзс-.ь легирующих и шлакообразующих компонентов должна размещаться на стенках ,аналов. 3 з.п. ф- лы. 4 ил.

Фип.4

Фи.2

-.

МI t

5

| Авторское свидетельство СССР № 916191, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Грунтоотвозное судно | 1987 |

|

SU1481140A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-12-07—Публикация

1987-02-09—Подача