Предлагаемое изобретение относится преимущественно к машиностроению и может быть применено при дуговой сварке и наплавке металлических деталей.

Известна сварочная электродная проволока (Патон Б.Е., Воропай Н.М., Никифоров Б.А. и др. Сварочная электродная проволока. В23K 35/06, 35/10. Авторское свидетельство СССР №1696231 от 09.02.1987 г. Бюл. №45 от 07.12.1991 г.). Данная проволока состоит из металлического стержня с внутренним каналом, полость которого заполнена шлакообразующими и легирующими компонентами, а на внешнюю и внутреннюю поверхности стержня нанесено металлическое покрытие. Указанная проволока улучшает капельный перенос электродного металла, однако она не имеет в составе активирующего флюса и не способна увеличить глубину проплавления металла. Кроме того, проволока не имеет газообразующих компонентов и может применяться только при сварке в среде защитных газов, а ее изготовление отличается повышенной трудоемкостью, что увеличивает стоимость проволоки.

Известна проволока для сварки (Воропай Н.М., Бучинский В.Н., Костенюк Н.И. и др. Проволока для сварки. В23K 35/08, Авторское свидетельство СССР №916191 от 02.02.1980 г. Бюл. №12 от 30.03.1982 г.), имеющая внутреннюю полость, заполненную активирующими флюсом, которая окружена двумя металлическими оболочками. Указанная проволока улучшает капельный перенос электродного металла и способна увеличить глубину проплавления металла. Однако данная проволока также не имеет шлакообразующих и газообразующих компонентов и может применяться только при сварке в среде защитных газов, а ее изготовление отличается повышенной трудоемкостью, что увеличивает стоимость проволоки.

Известна композиционная электродная проволока для сварки и наплавки (Паршин С.Г., Паршин С.С. Композиционная электродная проволока. МПК В23K 35/368, В23K 35/10. Патент РФ №2355543 от 09.07.2007 г.), которая принята за прототип. Указанная проволока состоит из металлической трубки с размещенной в ее полости шихты из смеси шлакообразующих и газообразующих компонентов. На поверхность металлической трубки нанесено композиционное покрытие из металлической матрицы с распределенной в ней дисперсной фазой из активирующего флюса. Указанная проволока позволяет увеличить глубину проплавления металла и улучшить капельный переход электродного металла в сварочную ванну.

Однако проволока по прототипу не имеет в шихте ионизирующих и легирующих компонентов, что ухудшает стабильность горения дуги и механические свойства наплавленного металла. Для нанесения композиционного покрытия по прототипу используют мелкодисперсный активирующий флюс с размером частиц более 50 мкм, который содержит гигроскопичные бромиды и хлориды, что ухудшает долговечность покрытия и увеличивает его шероховатость. Кроме того, указанная проволока изготавливается из цельной металлической трубки, что увеличивает трудоемкость и стоимость производства проволоки.

Техническим результатом предлагаемого изобретения является улучшение капельного перехода электродного металла и механических свойств наплавленного металла за счет введения в состав шихты ионизирующих и легирующих компонентов, а также нанесения на поверхность проволоки нанокомпозиционного покрытия, содержащего наноразмерные частицы фторидов и редкоземельных металлов.

Сущность предлагаемого изобретения заключается в том, что на оболочке порошковой проволоки размещают нанокомпозиционное покрытие, а в полости оболочки порошкообразную шихту из смеси минеральных компонентов и ферросплавов. В отличие от прототипа, порошковая проволока изготавливается из стальной ленты, которую сгибают в виде замкнутого полого профиля круглого сечения, который имеет продольный стык кромок. Полость профиля заполняют шихтой из смеси шлакообразующих, газообразующих, ионизирующих и легирующих компонентов, а на поверхность оболочки наносят нанокомпозиционное покрытие, состоящее из металлической матрицы, наноразмерных частиц фторида металла и редкоземельных металлов с размером частиц менее 1000 нм.

В качестве металлической матрицы применяют медь, никель, титан. Указанные металлы обладают высокой пластичностью, которая характеризуется относительным удлинением при растяжении металла: медь (около 45%), никель (около 40%), титан (около 40%). Высокая пластичность этих металлов позволяет при электрохимической обработке сформировать на металлическом стержне плотное нанокомпозиционное покрытие, обладающее высокой адгезией за счет снижения внутренних напряжений и получения мелкозернистой микроструктуры.

В качестве фторида металла применяют фтористые соли щелочных и щелочноземельных металлов, например CsF, LiF, KF, NaF, CaF2, MgF2, SrF2, BaF2. При сварке фтористые соли разлагаются с выделением значительного количества фтора, который способствует интенсивным металлургическим реакциям по связыванию молекул, атомов и ионов водорода с образованием газообразного фтористого водорода HF, что снижает уровень остаточного диффузионного водорода, образование дефектов и улучшает качество сварных соединений. Образующиеся при разложении щелочные и щелочно-земельные металлы обладают низкими потенциалами ионизации: Cs (3,88 эВ), Li (5,37 эВ), К (4,32 эВ), Na (5,12 эВ), Са (6,09 эВ), Mg (7,61 эВ), Sr (5,67 эВ), Ва (5,19 эВ), что улучшает стабильность горения дуги и снижает напряжение дуги.

Кроме того, фториды щелочных и щелочно-земельных металлов снижают поверхностное натяжение расплавленного металла, что способствует измельчению капель электродного металла при сварке (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. М.: Наука, 1977. - 192 с.).

Нанокомпозиционное покрытие имеет следующее соотношение объемов матрицы и наноразмерных частиц в покрытии, %:

Металлическая матрица - 55-98;

Наноразмерные частицы фторида металла - 1-30;

Наноразмерные частицы редкоземельных металлов - 1-15.

При объеме фторидов менее 1% отсутствует воздействие композиционного покрытия на процесс капельного перехода и удаление водорода, а при увеличении объема более 30% снижается стабильность горения дуги. При объеме редкоземельных металлов менее 1% снижается влияние покрытия на процессы модифицирования и улучшения микроструктуры наплавленного металла, а при увеличении объема более 15% происходит ухудшение механических свойств наплавленного металла и электрической проводимости композиционного покрытия.

Такое сочетание известных и новых признаков позволяет улучшить капельный переход, стабильность горения дуги и механические свойства наплавленного металла. Это становится возможным, поскольку при нагреве смеси шлакообразующих и газообразующих компонентов образуется шлак и углекислый газ, которые оттесняют воздух атмосферы и препятствуют его проникновению в зону сварки. Содержащиеся в шихте ионизирующие компоненты, например углекислый калий, углекислый литий, углекислый натрий способствуют увеличению степени ионизации плазмы сварочной дуги и стабильности ее горения. Легирующие компоненты шихты, например ферросплавы FeMn, FeSi, FeTi, способствуют легированию сварочной ванны марганцем, кремнием, титаном, что увеличивает прочность и пластичность наплавленного металла.

Нанокомпозиционное покрытие, состоящее из металлической матрицы и наноразмерных частиц фторидов и редкоземельных металлов улучшает капельный переход за счет снижения межфазного натяжения расплавленной оболочки. Фториды связывают молекулы, атомы и ионы водорода с образованием фтористого водорода HF, что снижает образование дефектов и улучшает механические характеристики сварных соединений.

Наноразмерные частицы редкоземельных металлов переходят из покрытия в сварочную ванну и способствуют получению мелкозернистой микроструктуры, что увеличивает пластичность и ударную вязкость сварных соединений.

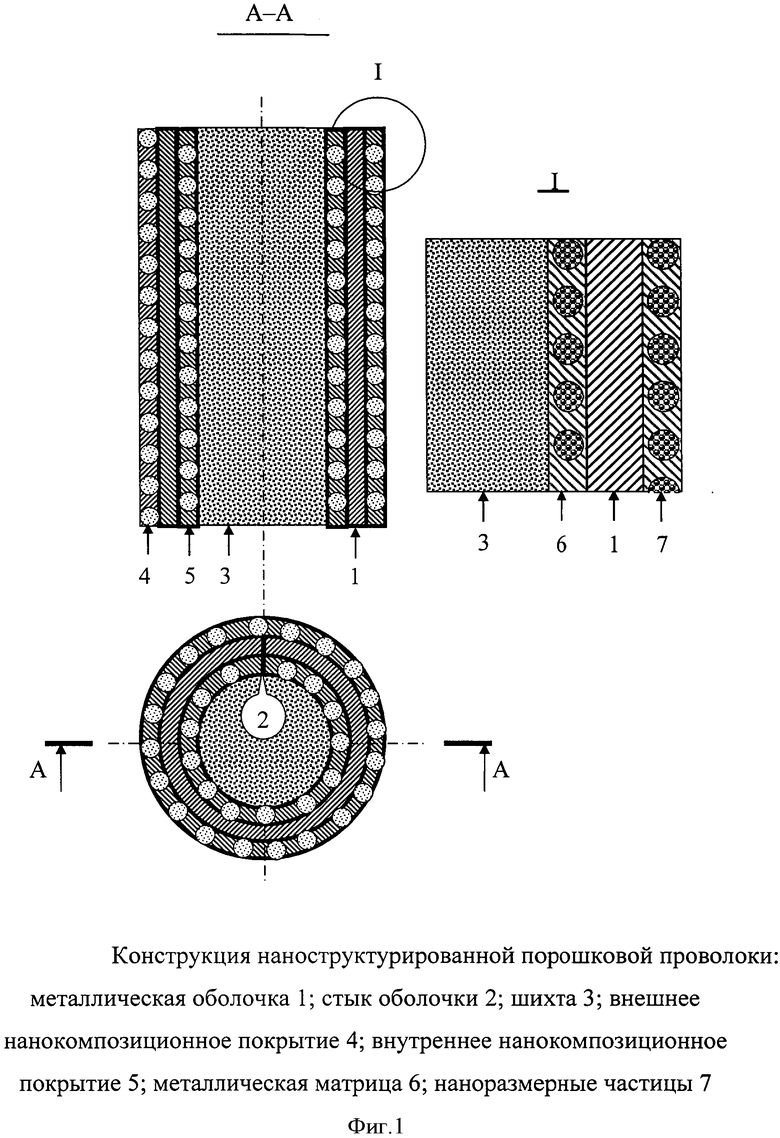

Предлагаемое изобретение иллюстрируется чертежом, где показан вид наноструктурированной порошковой проволоки с нанокомпозиционным покрытием и шихтой из смеси шлакообразующих, газообразующих, ионизирующих и легирующих компонентов, см. фигуру 1. Предлагаемая проволока состоит из металлической оболочки 1 со стыком 2, полость которой заполнена шихтой 3. На поверхности оболочки располагаются внешнее и внутреннее нанокомпозиционные покрытия 4, 5, состоящие из металлической матрицы 6 с распределенными по объему матрицы наноразмерными частицами фторида металла и редкоземельных металлов 7.

Цель изобретения достигается тем, что на поверхности порошковой проволоки размещают нанокомпозиционное покрытие, состоящее из металлической матрицы и наноразмерных частиц фторидов и редкоземельных металлов с размером частиц менее 1000 нм, а полость оболочки заполняют шихтой из смеси шлакообразующих, газообразующих, ионизирующих и легирующих компонентов.

При плавлении покрытия образуется шлаковая пленка из фторидов, которая способствует уменьшению межфазного натяжения расплавленного металла (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. М.: Наука, 1977. - 192 с.). В результате этого снижается диаметр капель и увеличивается частота капельного перехода.

Содержащиеся в шихте ионизирующие компоненты, например углекислый калий, углекислый литий, углекислый натрий способствуют увеличению степени ионизации плазмы сварочной дуги и стабильности ее горения. Легирующие компоненты шихты, например ферросплавы FeMn, FeSi, FeTi, способствуют легированию сварочной ванны марганцем, кремнием, титаном, участвуют в реакциях раскисления, удаления оксидов, связывают вредные примеси серы и фосфора. Эти процессы приводят к увеличению прочности и пластичности наплавленного металла (см. Петров Г.Л. Сварочные материалы. М.: Машиностроение, 1972 г. - 280 с.).

Введение редкоземельных металлов (РЗМ) - церия, иттрия, лантана, скандия способствует улучшению механических свойств наплавленного металла за счет микролегирования и модифицирования микроструктуры. Наночастицы РЗМ имеют большую удельную поверхность, что способствует интенсивным металлургическим реакциям рафинирования за счет связывания остаточных газов, серы, фосфора в тугоплавкие соединения (см. Качанов Е.Б. Состояние и перспективы развития работ по жаропрочным сплавам для лопаток турбин. Технология легких сплавов, 2005, №1-4, с. 10-17).

Технология производства предлагаемой проволоки основана на применении известных в промышленности способов. Для изготовления порошковой проволоки применяют пластическую деформацию металлической ленты в прокатном стане с одновременной засыпкой шихты в сгибаемую ленту с последующим обжатием до формирования замкнутой оболочки с продольным стыком кромок. Затем полуфабрикат с шихтой подвергают волочению для уменьшения внешнего диаметра проволоки (см. Походня И.К. и др. Сварка порошковой проволокой. - Киев: Наукова думка, 1972, 224 с.).

Для нанесения нанокомпозиционного покрытия используют способ электрохимического нанесения композиционных покрытий из электролита, содержащего коллоидные наноразмерные частицы (см. Сайфуллин Р.С. Композиционные электрохимические покрытия и материалы. М. Химия, 1972 г., 168 с. и Пул Ч., Оуэне Ф. Нанотехнологии. пер. с анл. М.: Техносфера, 2005. - 336 с.). Очищенную после волочения порошковую проволоку погружают в электролитическую ванну, которая содержит коллоидный раствор электролита с наноразмерными частицами размером менее 1000 нм в нужной концентрации. Порошковую проволоку подключают к отрицательному полюсу источника питания. При действии электрополяризационных сил на поверхности проволоки осаждаются наноразмерные частицы фторидов и редкоземельных металлов, которые заращиваются положительными ионами восстановленного из электролита металла. Для равномерного распределения наноразмерных частиц в объеме электролита ванну продувают аргоном. В результате на проволоке образуется нанокомпозиционное покрытие толщиной 1-100 мкм с равномерно распределенными по объему матрицы нанодисперсными частицами. Внутреннее нанокомпозиционное покрытие наносят перед операцией пластической деформации на стальную ленту по аналогичной технологии.

В качестве примера применения предлагаемой наноструктурированной порошковой проволоки можно привести механизированную сварку пластин из стали Ст3сп толщиной 4; 6 мм.

В качестве основы для изготовления оболочки проволоки применяли особо мягкую стальную холоднокатаную ленту толщиной 0,4 мм шириной 10 мм из стали 08кп по ГОСТ 3560-73. Стальную ленту помещали в прокатный стан, состоящий из вращающихся блоков с профильной поверхностью. Шихту состоящую из шлакообразующих, газообразующих, ионизирующих, легирующих компонентов системы: CaF2-СаСО3-К2СО3-FeMn засыпали в деформируемую ленту и формовали замкнутую оболочку круглого сечения с продольным стыком кромок диаметром 4,5 мм. Затем полуфабрикат из металлической оболочки с шихтой подвергали многократному волочению через систему твердосплавных фильер. В результате получили порошковую проволоку диаметром 1,6 мм. После обезжиривания порошковую проволоку помещали в электролитическую ванну, содержащую коллоидный раствор медьсодержащего электролита и наноразмерных частиц фторида лития LiF и оксида иттрия Y2O3. При выдержке проволоки в течение 5 минут на поверхности образовалось композиционное покрытие толщиной 10 мкм, состоящее из медной матрицы и наноразмерных частиц. Наноструктурированную порошковую проволоку испытывали при механизированной сварке в углекислом газе пластин из стали 3сп размером 150×300 мм толщиной 4; 6 мм с применением полуавтомата ПДГ-312-4 с источником питания ВДГ-303 и горелкой ESAB-PSF.

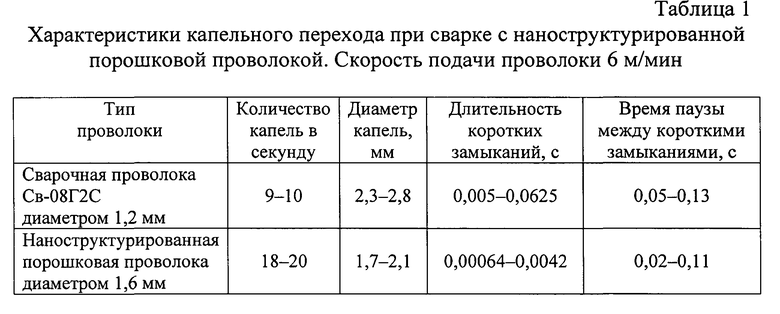

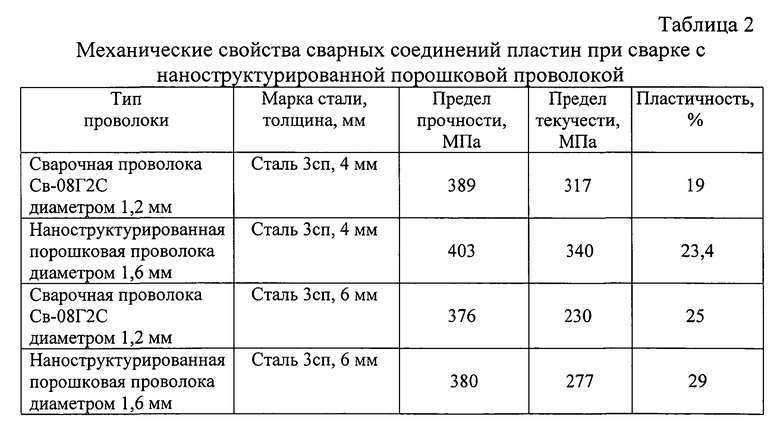

Исследования капельного перехода производили при наплавке на вращающуюся трубу с помощью видеокамеры «PCI 8000S Motion Scope» с объективом «Lens-18-108» с частотой съемки 2000 Гц, светового излучателя из лампы HBO-200V OSRAM и выпуклой линзы, см. таблицу 1. Механические испытания образцов производили на разрывной машине «Zwick SM ZO50/TH3S» с помощью программы «TestXpert V 10.0», см. таблицу 2.

Таким образом, предлагаемая наноструктурированная порошковая проволока обеспечивает технический эффект, который выражается в улучшении капельного перехода и механических свойств сварных соединений, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538228C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| НАНОСТРУКТУРИРОВАННАЯ НАПЛАВОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538227C1 |

| Композиционная сварочная проволока для дуговой сварки легированных сталей высокой прочности | 2015 |

|

RU2613243C2 |

| Сварочная композиционная проволока для дуговой сварки трубных и криптоустойчивых сталей | 2015 |

|

RU2610374C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| СВАРОЧНАЯ ПРОВОЛОКА С НАНОКОМПОЗИЦИОННЫМ ПОКРЫТИЕМ ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2015 |

|

RU2603936C1 |

| КОМПОЗИЦИОННАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА | 2007 |

|

RU2355543C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

Изобретение может быть использовано при дуговой сварке и наплавке металлических деталей. На внешней и/или внутренней поверхности металлической оболочки порошковой проволоки выполнено нанокомпозиционное покрытие в виде металлической матрицы с распределенной в ней смесью наноразмерных частиц фторида металла и редкоземельных металлов. Размещенная в полости оболочки шихта содержит шлакообразующие, газообразующие, ионизирующие и легирующие компоненты. Упомянутое покрытие имеет следующее соотношение объемов матрицы и наноразмерных частиц, %: металлическая матрица 55-98, наноразмерные частицы фторида металла 1-30, наноразмерные частицы редкоземельных металлов 1-15. Наноструктурированная порошковая проволока обладает хорошими сварочно-технологическими свойствами, обеспечивает мелкокапельный переход электродного металла и позволяет улучшить механические свойства сварных соединений. 1 з.п. ф-лы, 2 табл., 1 ил.

1. Порошковая проволока для сварки и наплавки, состоящая из металлической оболочки с нанокомпозиционным покрытием, выполненным в виде металлической матрицы с распределенной в ней смесью наноразмерных частиц, в полости которой размещена шихта из шлакообразующих и газообразующих компонентов, отличающаяся тем, что шихта дополнительно содержит ионизирующие и легирующие компоненты, а нанокомпозиционное покрытие включает наноразмерные частицы фторида металла и редкоземельных металлов при следующем соотношении объемов матрицы и наноразмерных частиц в покрытии, %:

2. Порошковая проволока по п.1, отличающаяся тем, что нанокомпозиционное покрытие нанесено на внешнюю и/или внутреннюю поверхность металлической оболочки.

| КОМПОЗИЦИОННАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА | 2007 |

|

RU2355543C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Сварочная электродная проволока | 1987 |

|

SU1696231A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В ПЕКАРНЫХ КАМЕРАХ ХЛЕБОПЕКАРНЫХ ПЕЧЕЙ | 1929 |

|

SU15686A1 |

| DE102004031034 A1, 10.02.2005 | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-01—Подача