Изобретение относится к технике обработки металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок

Цель изобретения - расширение технологических возможностей за счет получения деталей с эксцентриковым фланцем.

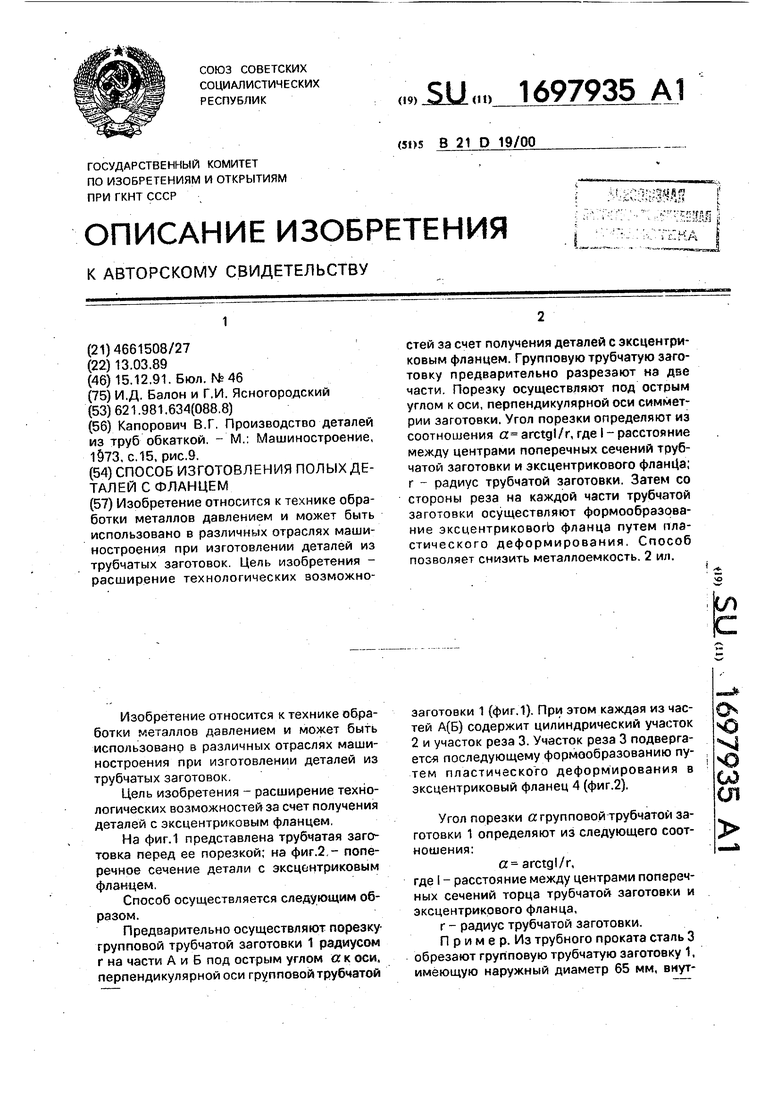

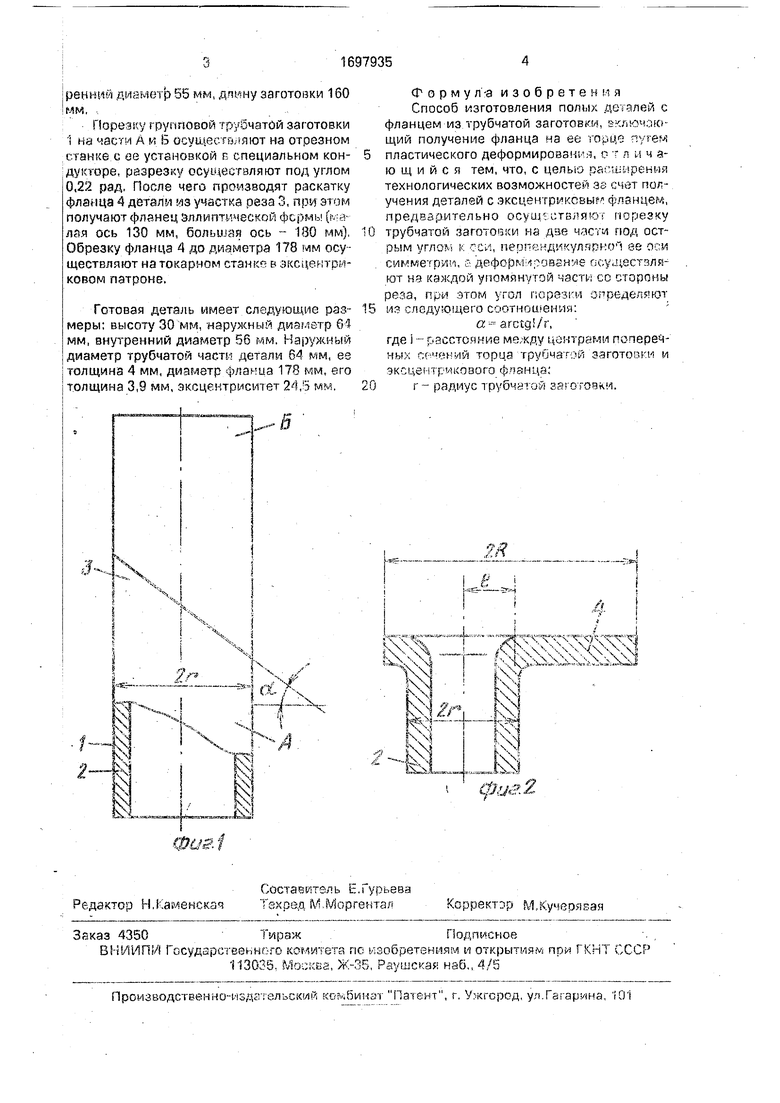

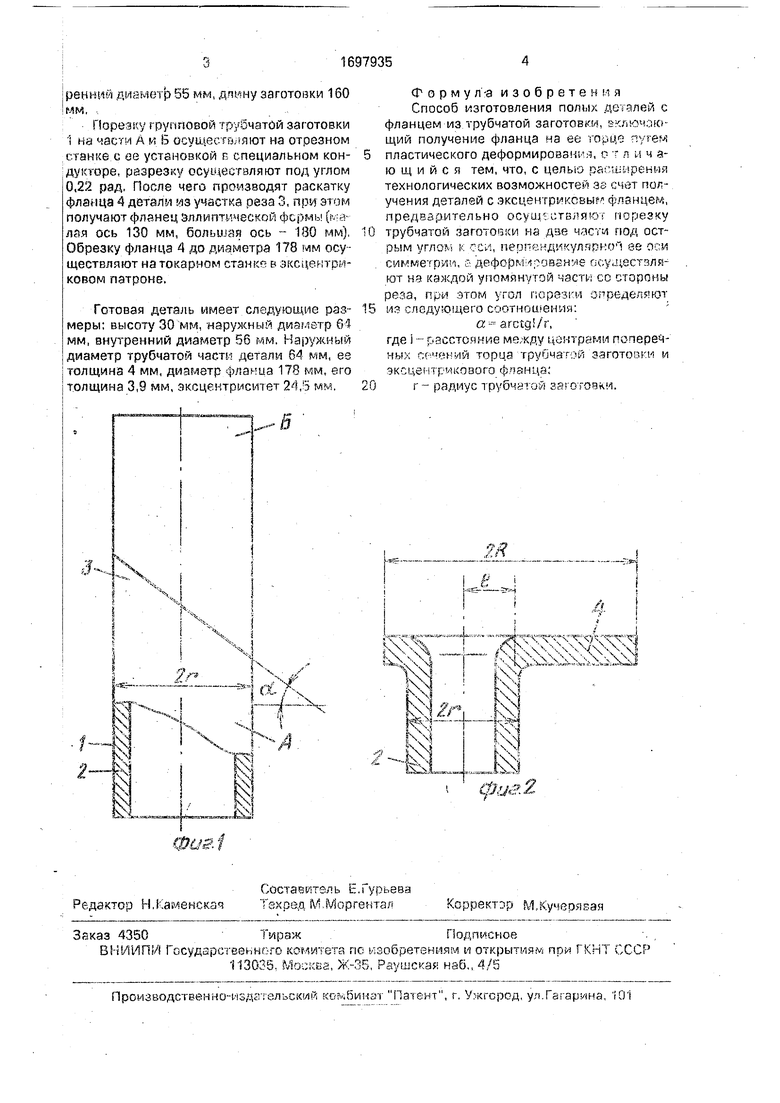

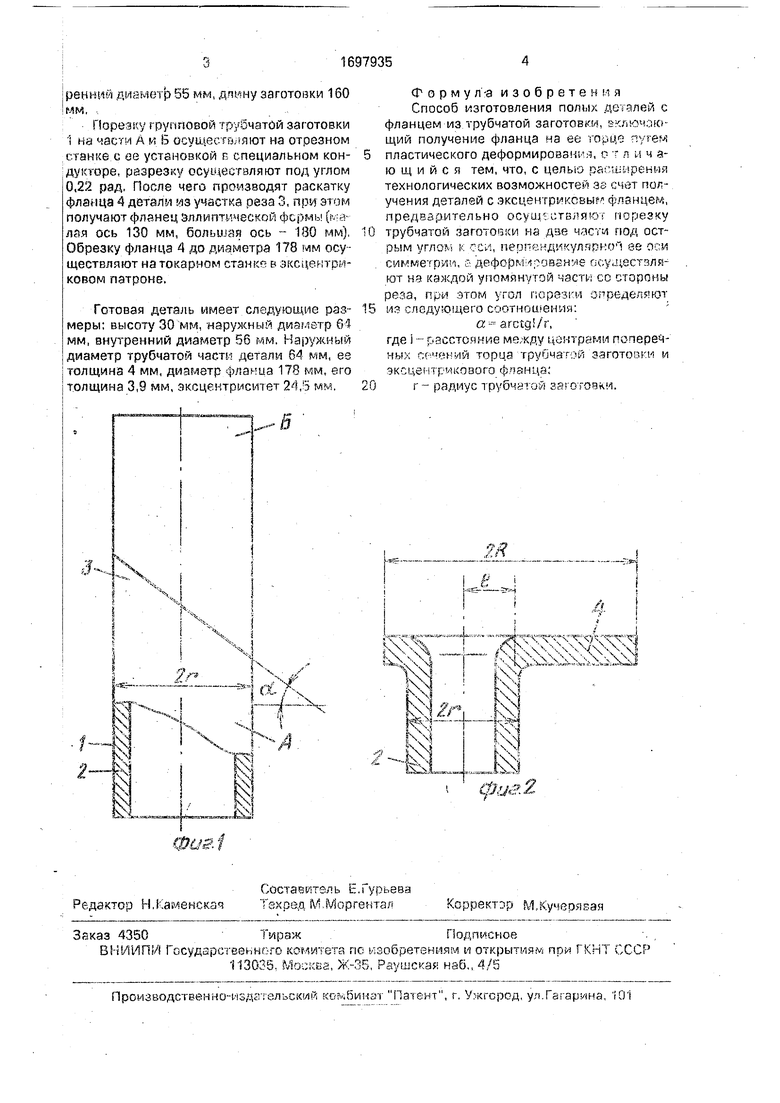

На фиг.1 представлена трубчатая заго- товка перед ее порезкой; на фиг.2 - поперечное сечение детали с эксцентриковым фланцем.

Способ осуществляется следующим образом.

Предварительно осуществляют порезку- групповой трубчатой заготовки 1 радиусом г на части А и Б под острым углом а. к оси, перпендикулярной оси групповой трубчатой

заготовки 1 (фиг.1). При этом каждая из частей А(Б) содержит цилиндрический участок 2 и участок реза 3. Участок реза 3 подвергается последующему формообразованию путем пластического деформирования в эксцентриковый фланец 4 (фиг.2).

Угол порезки «групповойтрубчатой заготовки 1 определяют из следующего соотношения:

а arctgl/r,

где I - расстояние между центрами поперечных сечений торца трубчатой заготовки и эксцентрикового фланца,

г - радиус трубчатой заготовки.

П р и м е р. Из трубного проката сталь 3 обрезают групповую трубчатую заготовку 1, имеющую наружный диаметр 65 мм, внут««

О

о

ы

СП

ренни 1 диаметрЬ5 мм, дчсну заготовки 160 мм

Норезгу фупповой русчатой заготовки I пв асе 1 А и Б ocyuiei. гн тяют на отрезном станке с ее установкой г специальном кондукторе, разрезку осуществляют под углом 0,22 рад, После чего производят раскатку фланца 4 детали из участка оеза 3, при этом получают фланец Эллиптической 0 - ось 130 мм, большая ось - 180 мм Обрезку фланца 4 до диаметра 178 мм осу ществляют на токарчом станк« в ЖСЦРЫ соковом патроне.

Готовая деталь имеет следующие раз меры: высоту 30 мм, наружный диапсг-р 61 мм, внутренний диаметр 56 глм Наружный диаметр трубчатой част детали 64 мм, ее толщина 4 мм, дичметр рпамиа 178 мм, его толщина 3,9 мм, эксцентриситет 21, э мм

Формула изобретения Способ изготовления полых до пел с фланцем из трубчатой заготовки, ,KI щий получение фланца а ее ,okiijo ме

пластического деформировзн ч, i и ч й- ю щ и и с я тем, что, с цельо оа ч „фения технологических возможностей зс nor учения деталей с эксценгр ксвы -4 фпанцем, предвэригельно порезку

трубчатой загспов си на дае под ост рым yглo t г.и, пепгг лд ул гь пм ее о я симмефхм, дeфop l ч чов«н ле . у.дест зля- ют нч каждой упомян/гой чэсп со огороны ррча, при кпм хгол i, :грьдсдрют

и« следующего си тнои-ения

а - arctgS/r,

где i - .асстояние м13 рамм попереч- чь -гчспий ториа rpyfjMrffvi заготти1 и тмковиго

i - радиус трубка- й за оговлч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ изготовления трубчатых деталей с фланцем и устройство для его осуществления | 1984 |

|

SU1225648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ сверхпластичной формовки деталей из тонкостенных заготовок | 1990 |

|

SU1785467A3 |

| Способ изготовления криволинейных труб | 1986 |

|

SU1407610A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

Изобретение относится к технике обработки металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок. Цель изобретения - расширение технологических возможностей за счет получения деталей с эксцентриковым фланцем. Групповую трубчатую заготовку предварительно разрезают на две части. Порезку осуществляют под острым углом к оси, перпендикулярной оси симметрии заготовки. Угол порезки определяют из соотношения ct arctgl/r, где I - расстояние между центрами поперечных сечений трубчатой заготовки и эксцентрикового фланЦа; г - радиус трубчатой заготовки. Затем со стороны реза на каждой части трубчатой заготовки осуществляют формообразование эксцентрикового фланца путем пластического деформирования. Способ позволяет снизить металлоемкость. 2 ил.

S.

V ,

xi

Чf

X

9rs

If/ Ч- .

.

ixf IJT -t-

.«S i,

-.« I

f... s

isy

| Капорович В.Г | |||

| Производство деталей из труб обкаткой | |||

| - М.: Машиностроение, 1§73, с.15, рис.9. |

Авторы

Даты

1991-12-15—Публикация

1989-03-13—Подача