Изобретение относится к обработке металлов давлением, в частности к технологии изготовления гнутых профилей из полосы или листа.

Цель изобретения - повышение качества за счет устранения искажения профиля при резке и экономия металла за счет снижения допуска на длину.

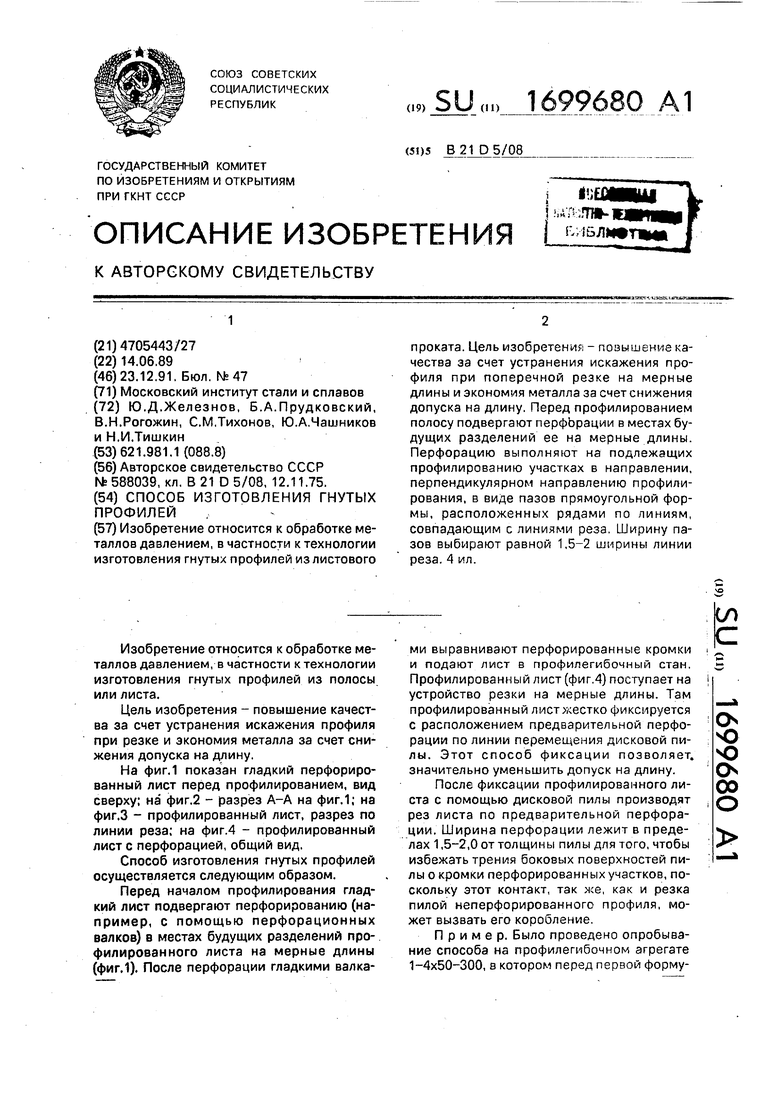

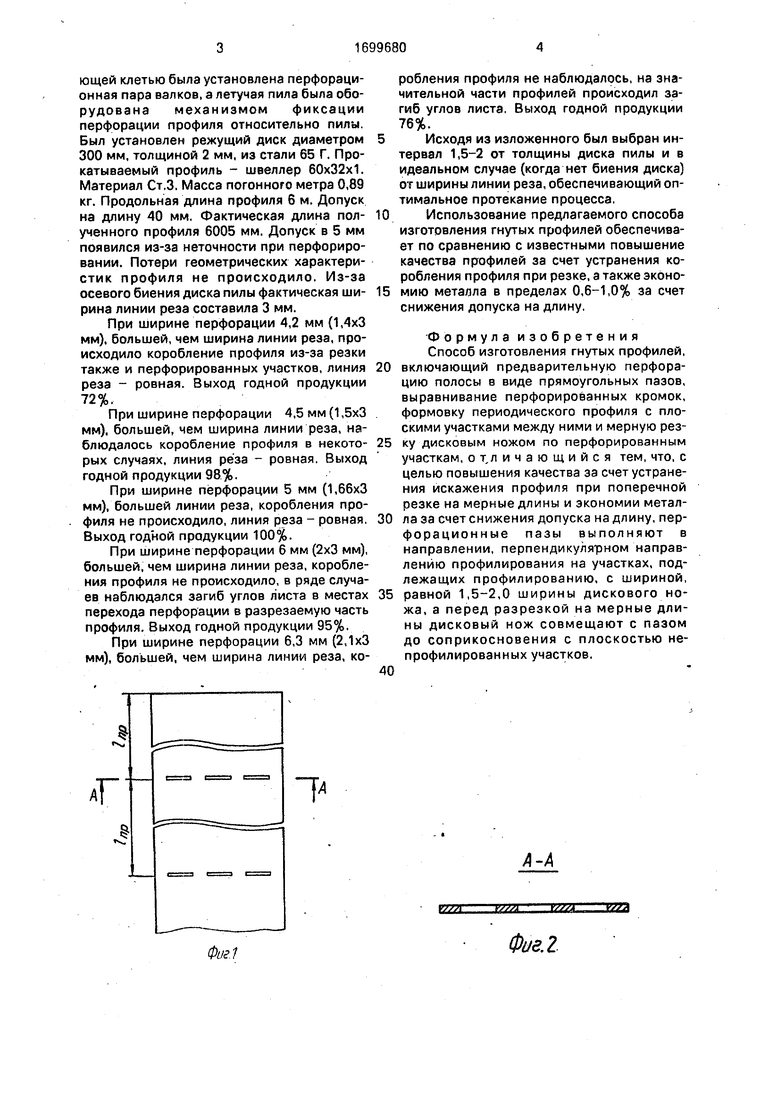

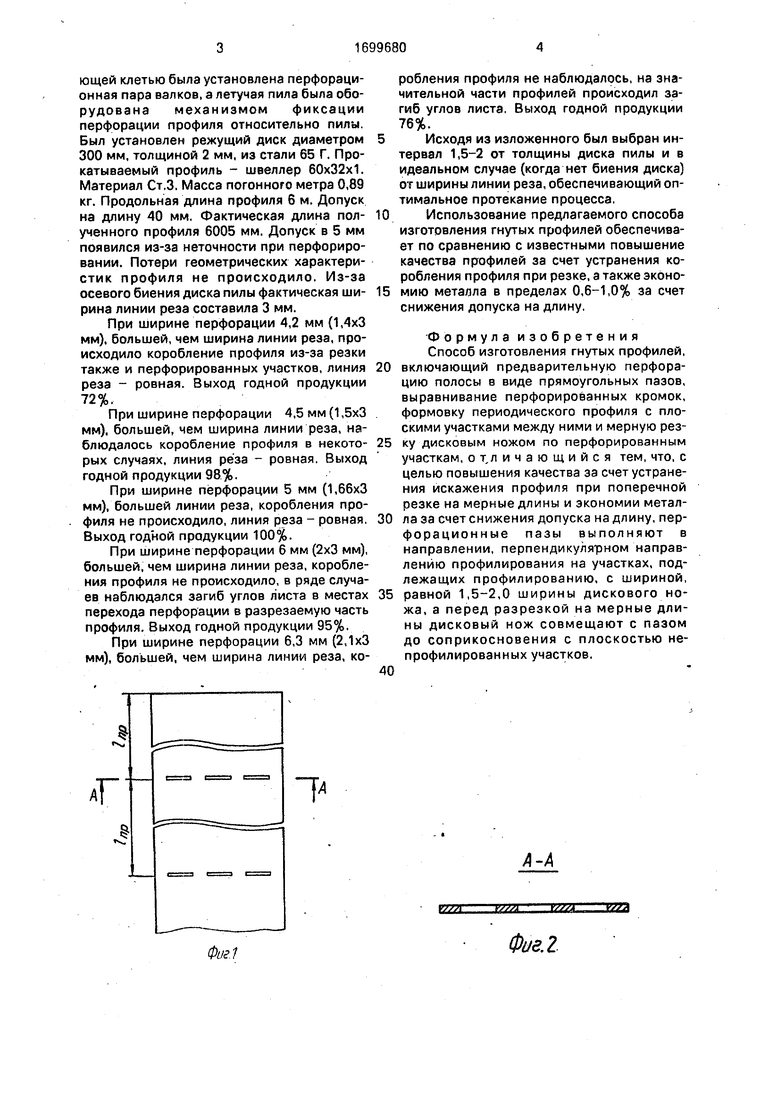

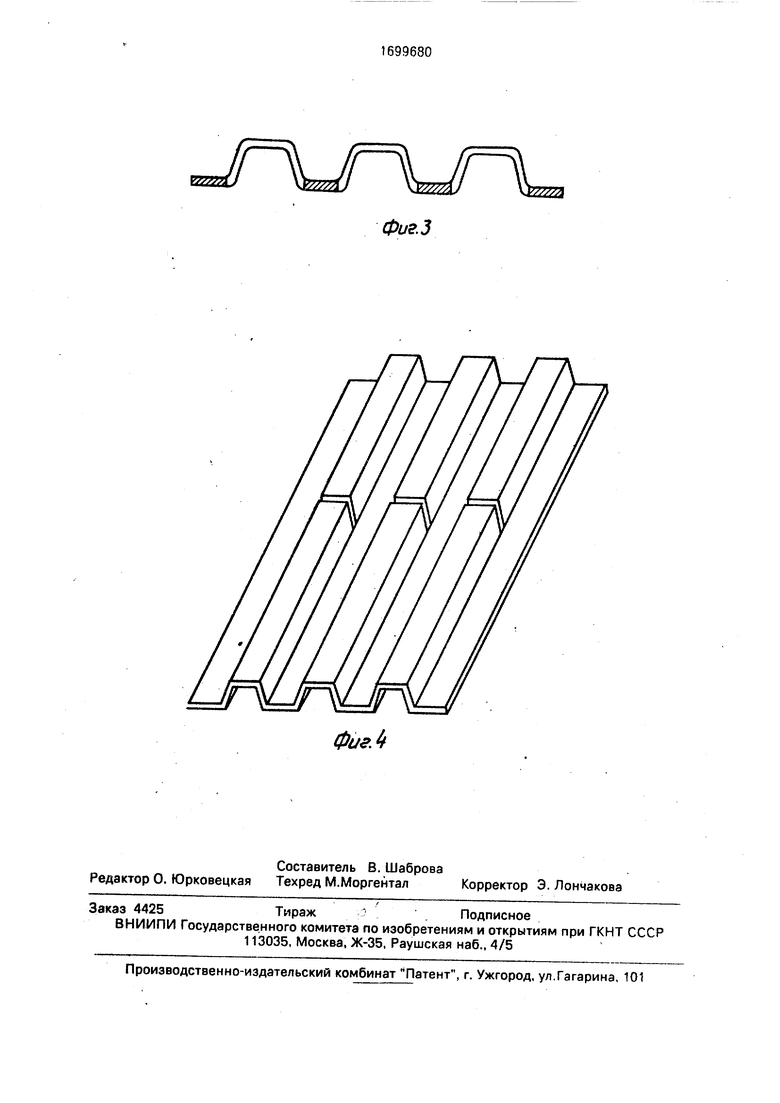

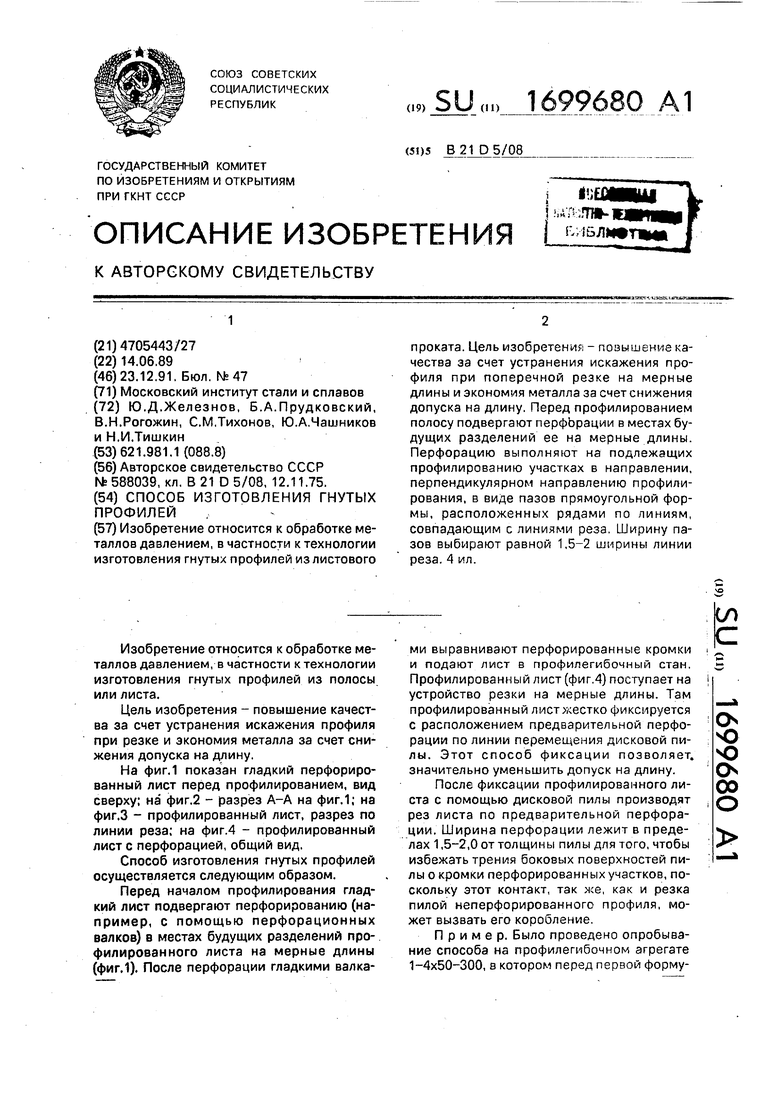

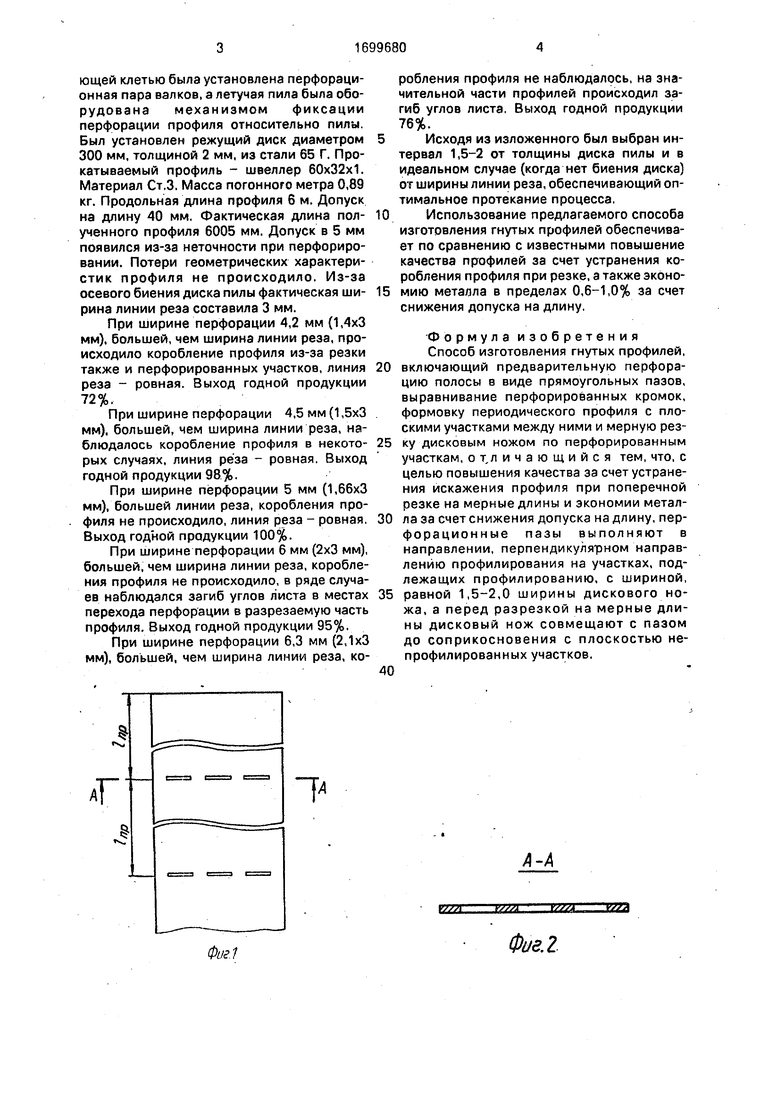

На фиг.1 показан гладкий перфорированный лист перед профилированием, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - профилированный лист, разрез по линии реза; на фиг.4 - профилированный лист с перфорацией, общий вид.

Способ изготовления гнутых профилей осуществляется следующим образом.

Перед началом профилирования гладкий лист подвергают перфорированию (например, с помощью перфорационных валков) в местах будущих разделений профилированного листа на мерные длины (фиг.1). После перфорации гладкими валками выравнивают перфорированные кромки и подают лист в профилегибочный стан. Профилированный лист (фиг.4) поступает на устройство резки на мерные длины. Там профилированный лист жестко фиксируется с расположением предварительной перфорации по линии перемещения дисковой пилы. Этот способ фиксации позволяет, значительно уменьшить допуск на длину.

После фиксации профилированного листа с помощью дисковой пилы производят рез листа по предварительной перфорации. Ширина перфорации лежит в пределах 1,5-2,0 от толщины пилы для того, чтобы избежать трения боковых поверхностей пилы о кромки перфорированных участков, поскольку этот контакт, так же, как и резка пилой неперфорированного профиля, может вызвать его коробление.

Пример. Было проведено опробыва- ние способа на профилегибочном агрегате 1-4x50-300, в котором перед первой формуО Ю Ю Os 00

о

ющей клетью была установлена перфорационная пара валков, а летучая пила была обо- рудована механизмом фиксации перфорации профиля относительно пилы. Был установлен режущий диск диаметром 300 мм, толщиной 2 мм, из стали 65 Г. Прокатываемый профиль - швеллер 60x32x1. Материал Ст.З. Масса погонного метра 0,89 кг. Продольная длина профиля 6 м. Допуск на длину 40 мм. Фактическая длина полученного профиля 6005 мм. Допуск в 5 мм появился из-за неточности при перфорировании. Потери геометрических характеристик профиля не происходило. Из-за осевого биения диска пилы фактическая ширина линии реза составила 3 мм.

При ширине перфорации 4,2 мм (1,4x3 мм), большей, чем ширина линии реза, происходило коробление профиля из-за резки также и перфорированных участков, линия реза - ровная. Выход годной продукции 72%.

При ширине перфорации 4,5 мм (1,5x3 мм), большей, чем ширина линии реза, наблюдалось коробление профиля в некоторых случаях, линия реза - ровная. Выход годной продукции 98%.

При ширине перфорации 5 мм (1,66x3 мм), большей линии реза, коробления профиля не происходило, линия реза - ровная, Выход годной продукции 100%.

При ширине перфорации 6 мм (2x3 мм), большей, чем ширина линии реза, коробления профиля не происходило, в ряде случаев наблюдался загиб углов листа в местах перехода перфорации в разрезаемую часть профиля. Выход годной продукции 95%,

При ширине перфорации 6,3 мм (2,1x3 мм), большей, чем ширина линии реза, коробления профиля не наблюдалось, на значительной части профилей происходил загиб углов листа. Выход годной продукции 76%.

Исходя из изложенного был выбран интервал 1,5-2 от толщины диска пилы и в идеальном случае (когда нет биения диска) от ширины линии реза, обеспечивающий оптимальное протекание процесса.

Использование предлагаемого способа изготовления гнутых профилей обеспечивает по сравнению с известными повышение качества профилей за счет устранения коробления профиля при резке, а также экономию металла в пределах 0,6-1,0% за счет снижения допуска на длину.

Формула изобретения Способ изготовления гнутых профилей,

включающий предварительную перфорацию полосы в виде прямоугольных пазов, выравнивание перфорированных кромок, формовку периодического профиля с плоскими участками между ними и мерную резку дисковым ножом по перфорированным участкам, обличающийся тем, что, с целью повышения качества за счет устранения искажения профиля при поперечной резке на мерные длины и экономии металла за счет снижения допуска на длину, перфорационные пазы выполняют в направлении, перпендикулярном направлению профилирования на участках, подлежащих профилированию, с шириной,

равной 1,5-2,0 ширины дискового ножа, а перед разрезкой на мерные длины дисковый нож совмещают с пазом до соприкосновения с плоскостью непрофилированных участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Способ изготовления спиральношовных толстостенных гофрированных труб | 1991 |

|

SU1811933A1 |

| Способ изготовления наружных обшивок для кровельных панелей с утеплителем и устройство для его осуществления | 1990 |

|

SU1784418A1 |

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| СПОСОБ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2119538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| ЛЕТУЧИЕ БАРАБАННЫЕ НОЖНИЦЫ | 1997 |

|

RU2112631C1 |

| Способ изготовления гнутых профилей проката | 1983 |

|

SU1127664A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ПРОСЕЧНОГО УГОЛКА | 1999 |

|

RU2158642C2 |

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления гнутых профилей из листового проката. Цель изобретения - повышение качества за счет устранения искажения профиля при поперечной резке на мерные длины и экономия металла за счет снижения допуска на длину. Перед профилированием полосу подвергают перфорации в местах будущих разделений ее на мерные длины. Перфорацию выполняют на подлежащих профилированию участках в направлении, перпендикулярном направлению профилирования, в виде пазов прямоугольной формы, расположенных рядами по линиям, совпадающим с линиями реза. Ширину пазов выбирают равной 1,5-2 ширины линии реза.4 ил.

AT

L

Фиг1

А-А

VSSSlVSSS YSmYSfA

Фиг. 2

фигЛ

Фиг.З

| Способ изготовления гнутых профилей проката | 1975 |

|

SU588039A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-23—Публикация

1989-06-14—Подача