®иг1

Изобретение относится к области обработки металлов резанием.

Цель изобретения - повышение производительности и точности обработки за счет повышения устойчивости инструмента при кольцевом сверлении, уменьшения увода оси отверстия, а также исключения дополнительных операций по исправлению полученной поверхности отверстия,

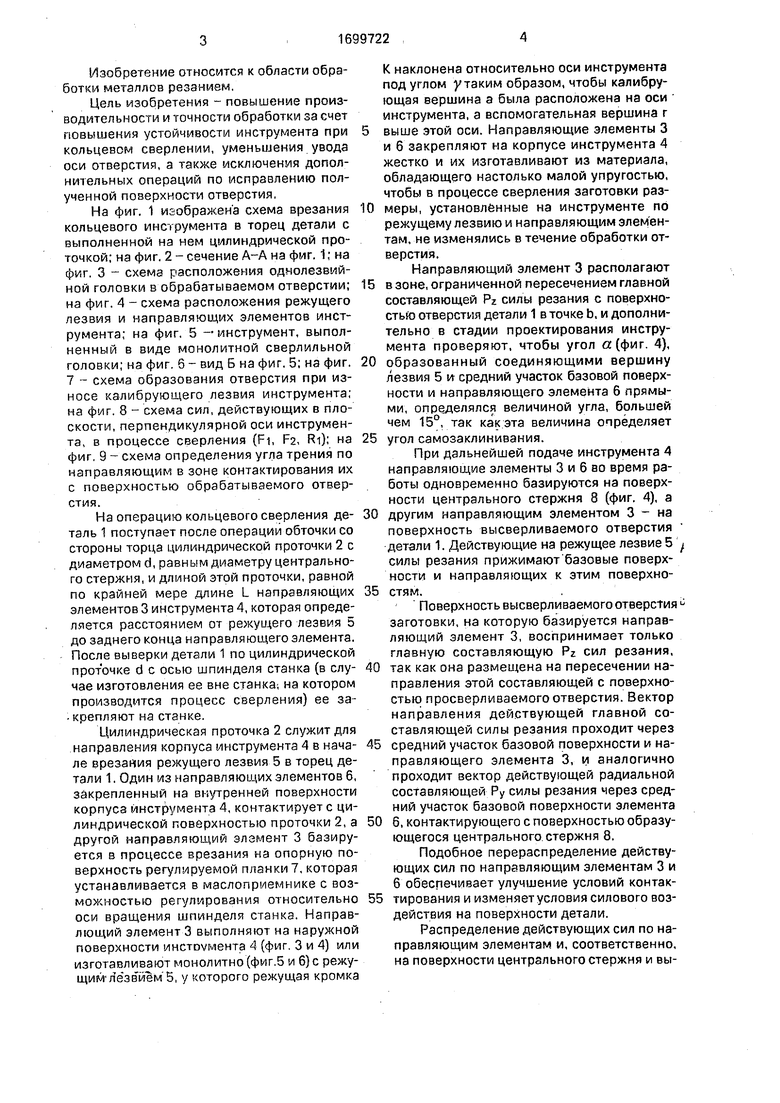

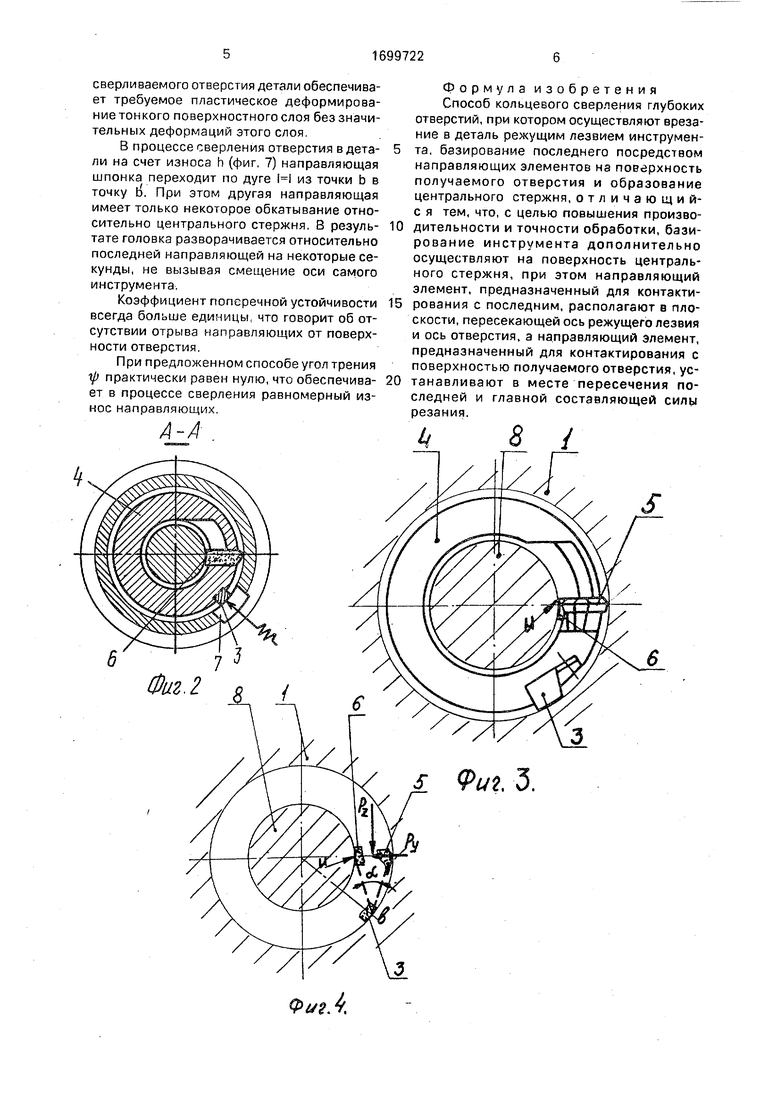

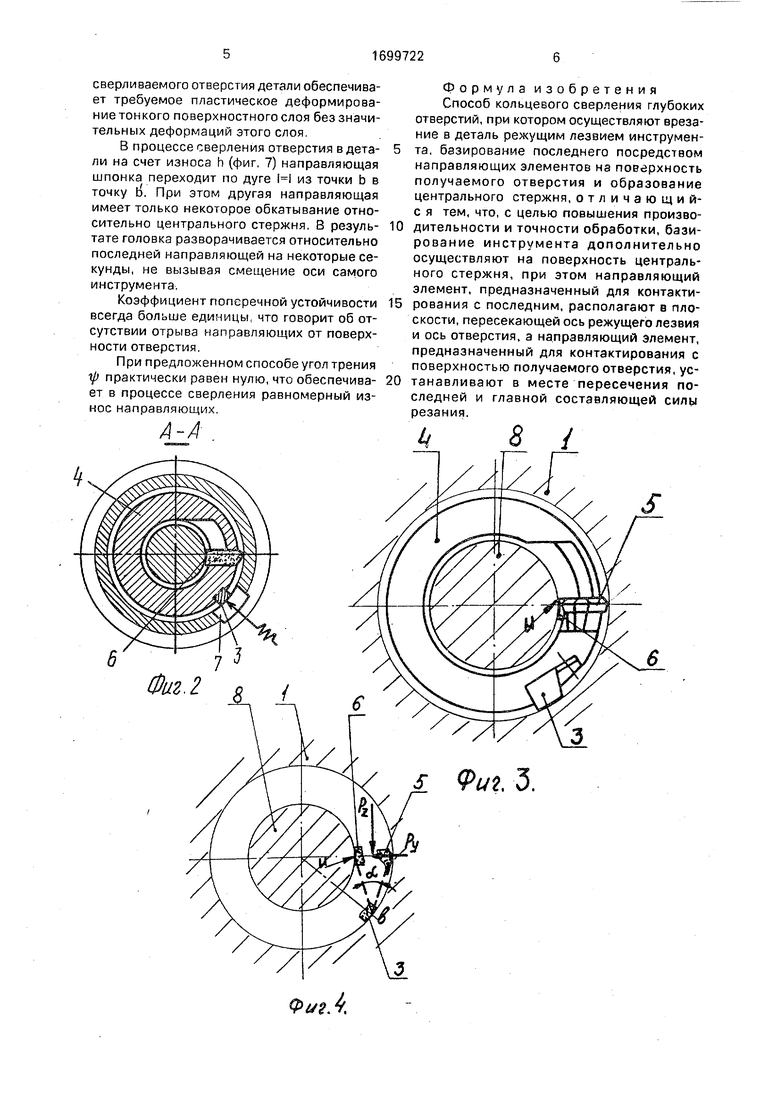

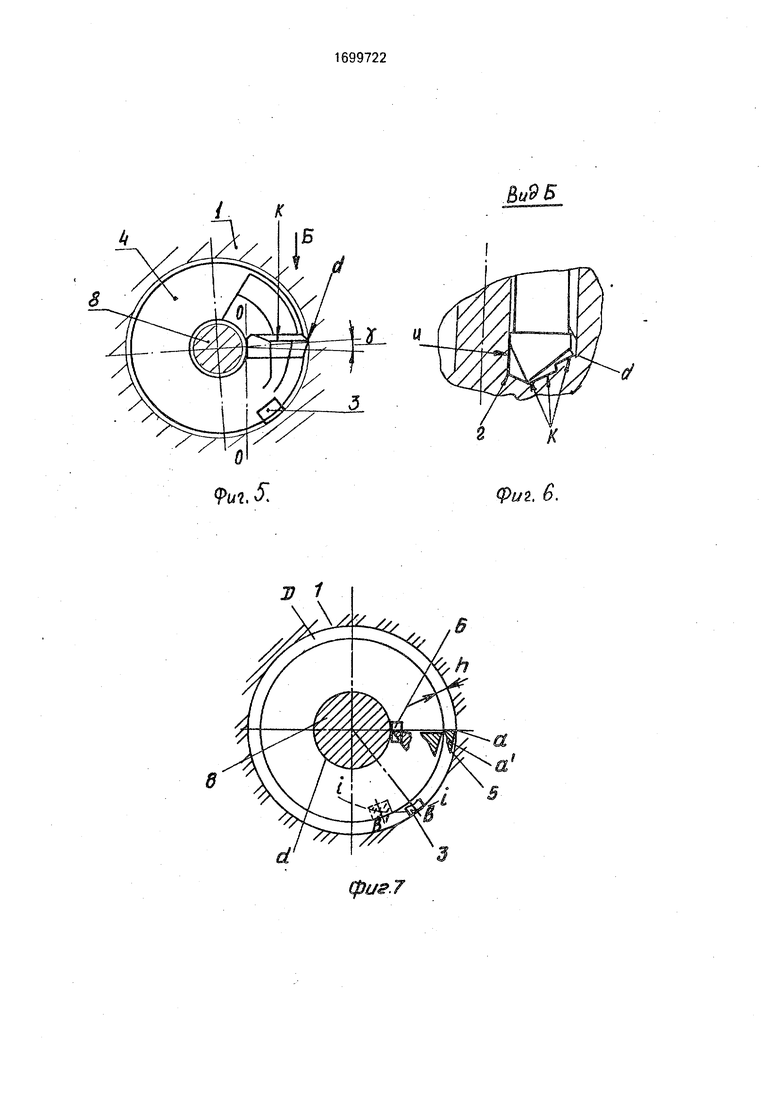

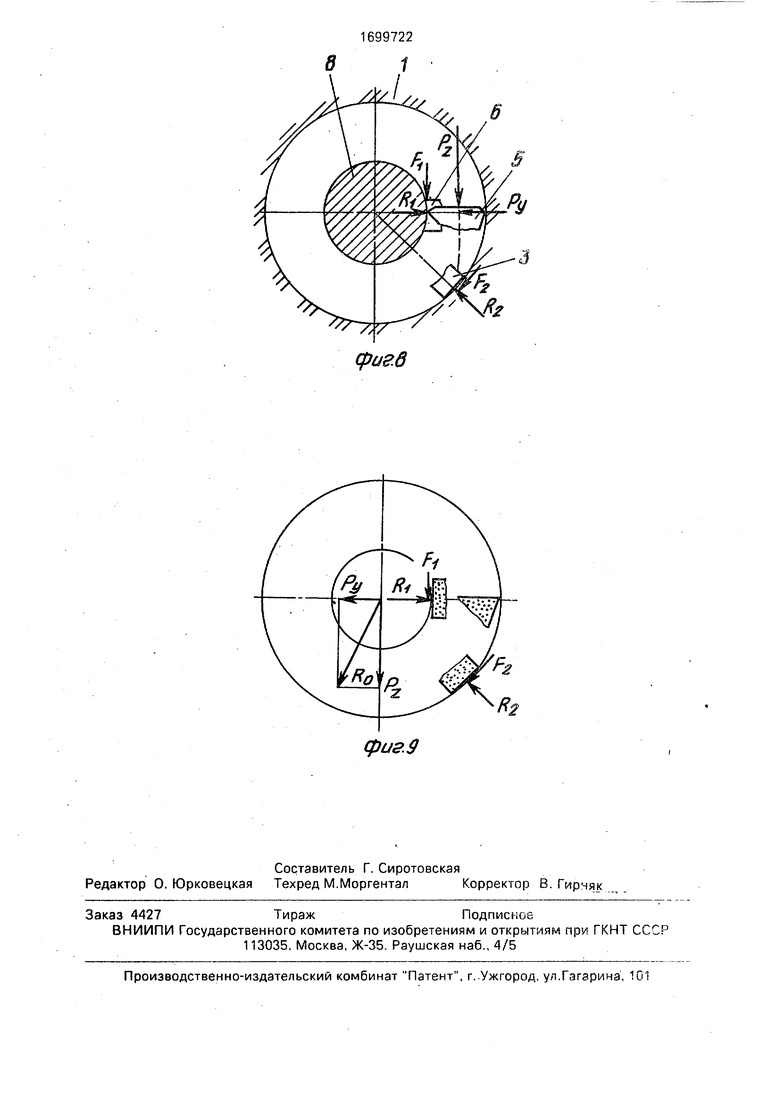

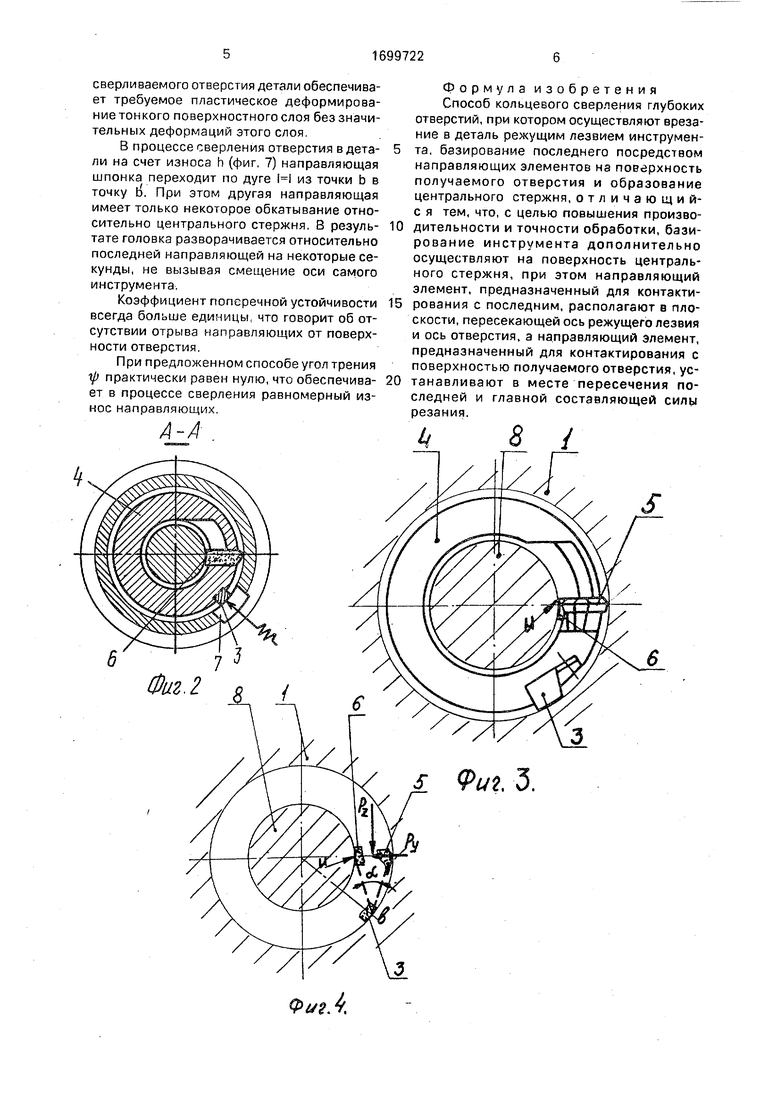

На фиг. 1 изображена схема врезания кольцевого инструмента в торец детали с выполненной на нем цилиндрической проточкой; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - схема расположения одчолезвмй- ной головки в обрабатываемом отверстии; на фиг. 4 - схема расположения режущего лезвия и направляющих элементов инструмента; на фиг. 5 - инструмент, выполненный в виде монолитной сверлильной головки; на фиг. 5 - вид Б на фиг. 5; на фиг. 7 -- схема образования отверстия при износе калибрующего лезвия инструмента; на фиг. 8 - схема сил, действующих в плоскости, перпендикулярной оси инструмента, в процессе сверления (Fi, Fa, Ri); на фиг, 9 - схема определения угла трения по направляющим в зоне контактирования их с поверхностью обрабатываемого отверстия.

На операцию кольцевого сверления деталь 1 поступает после операции обточки со стороны торца цилиндрической проточки 2 с диаметром d, равным диаметру центрального стержня, и длиной этой проточки, равной по крайней мере длине L направляющих элементов 3 инструмента 4, которая определяется расстоянием от режущего лезвия 5 до заднего конца направляющего элемента. После выверки детали 1 по цилиндрической проточке d с осью шпинделя станка (в случае изготовления ее вне станка, на котором производится процесс сверления) ее за- . крепляют на станке.

Цилиндрическая проточка 2 служит для направления корпуса инструмента 4 в начале врезания режущего лезвия 5 в торец детали 1. Один из направляющих элементов 6, закрепленный на внутренней поверхности корпуса инструмента 4, контактирует с цилиндрической поверхностью проточки 2, а другой направляющий элемент 3 базируется в процессе врезания на опорную поверхность регулируемой планки 7, которая устанавливается в маслоприемнике с возможностью регулирования относительно оси вращения шпинделя станка. Направ- лющий элемент 3 выполняют на наружной поверхности инстоумента 4 (фиг. 3 и 4) или изготавливают монолитно (фиг,5 и б) с режущим-ле звйем 5, у которого режущая кромка

К наклонена относительно оси инструмента под углом у таким образом, чтобы калибрующая вершина а была расположена на оси инструмента, а вспомогательная вершина г

выше этой оси. Направляющие элементы 3 и 6 закрепляют на корпусе инструмента 4 жестко и их изготавливают из материала, обладающего настолько малой упругостью, чтобы в процессе сверления заготовки размеры, установленные на инструменте по режущему лезвию и направляющим элементам, не изменялись в течение обработки отверстия.

Направляющий элемент 3 располагают

в зоне, ограниченной пересечением главной составляющей Рг силы резания с поверхностью отверстия детали 1 в точке Ь, и дополнительно в стадии проектирования инструмента проверяют, чтобы угол «(фиг. 4),

образованный соединяющими вершину лезвия 5 и средний участок базовой поверхности и направляющего элемента 6 прямыми, определялся величиной угла, большей чем 15°, так как эта величина определяет

угол самозаклинивания.

При дальнейшей подаче инструмента 4 направляющие элементы 3 и 6 во время работы одновременно базируются на поверхности центрального стержня 8 (фиг. 4), а

другим направляющим элементом 3 - на поверхность высверливаемого отверстия детали 1. Действующие на режущее лезвие 5 силы резания прижимают базовые поверхности и направляющих к этим поверхностям.

Поверхность высверливаемого отверстия заготовки, на которую базируется направляющий элемент 3, воспринимает только главную составляющую PZ сил резания,

так как она размещена на пересечении направления этой составляющей с поверхностью просверливаемого отверстия. Вектор направления действующей главной составляющей силы резания проходит через

средний участок базовой поверхности и направляющего элемента 3, и аналогично проходит вектор действующей радиальной составляющей Ру силы резания через средний участок базовой поверхности элемента

6, контактирующего с поверхностью образующегося центрального стержня 8.

Подобное перераспределение действующих сил по направляющим элементам 3 и 6 обеспечивает улучшение условий контактирования и изменяет условия силового воздействия на поверхности детали.

Распределение действующих сил по направляющим элементам и, соответственно, на поверхности центрального стержня и высверливаемого отверстия детали обеспечивает требуемое пластическое деформирование тонкого поверхностного слоя без значительных деформаций этого слоя.

В процессе сверления отверстия в детали на счет износа h (фиг, 7) направляющая шпонка переходит по дуге из точки b в точку I). При этом другая направляющая имеет только некоторое обкатывание относительно центрального стержня, В результате головка разворачивается относительно последней направляющей на некоторые секунды, не вызывая смещение оси самого инструмента.

Коэффициент поперечной устойчивости всегда больше единицы, что говорит об отсутствии отрыва направляющих от поверхности отверстия.

При предложенном способе угол трения 1р практически равен нулю, что обеспечивает в процессе сверления равномерный износ направляющих.

А-А

5

0

Формула изобретения Способ кольцевого сверления глубоких отверстий, при котором осуществляют врезание в деталь режущим лезвием инструмента, базирование последнего посредством направляющих элементов на поверхность получаемого отверстия и образование центрального стержня, отличающий- с я тем, что, с целью повышения производительности и точности обработки, базирование инструмента дополнительно осуществляют на поверхность центрального стержня, при этом направляющий элемент, предназначенный для контактирования с последним, располагают в плоскости, пересекающей ось режущего лезвия и ось отверстия, а направляющий элемент, предназначенный для контактирования с поверхностью получаемого отверстия, устанавливают в месте пересечения последней и главной составляющей силы резания.

8 i

S

s Фиг. 3.

But Б

JL и

(Риг. 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент одностороннего резания для глубокого сверления | 1991 |

|

SU1815009A1 |

| Способ многопроходной обработки отверстий | 1989 |

|

SU1779478A1 |

| Способ сверления отверстий с наклонным входом-выходом и устройство для его осуществления | 1980 |

|

SU961863A1 |

| РУЧНОЕ НАПРАВЛЯЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2206434C2 |

| Инструмент для обработки глубоких отверстий /его варианты/ | 1985 |

|

SU1278118A1 |

| Способ обработки отверстий | 1985 |

|

SU1323248A1 |

| Способ сверления глубоких отверстий | 1975 |

|

SU569085A1 |

| РУЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ И ФРЕЗЕРОВАНИЯ С ТОРЦОВ | 1999 |

|

RU2173612C2 |

| Способ совмещения осей инструмента и обрабатываемой заготовки на расточном станке | 1982 |

|

SU1103958A1 |

| Способ обработки глубоких отверстий и инструмент для его осуществления | 1987 |

|

SU1509194A1 |

Изобретение относится к обработке металлов резанием. Целью изобретения является повышение производительности и точности обработки за счет повышения устойчивости инструмента при кольцевом сверлении, уменьшения увода оси отверстия, а также исключения дополнительных операций по исправлению полученной поверхности отверстия. Диаметр цилиндрической проточки 2 равен диаметру центрального стержня, Длина проточки 2 равна длине направляющих элементов инструментд 4, которая определяется расстоянием от режущего лезвия 5 до заднего конца направляющего элемента. Проточка 2 служит для направления корпуса инструмента 4 в начале врезания режущего лезвия 5 в торец детали 1. Один из направляющих элементов закреплен на внутренней поверхности корпуса инструмента 4 и контактирует с поверхностью проточки 2. Другой направляющий элемент базируется в процессе врезания на опорную поверхность регулируемой планки 7 9 ил.

У 1

фиг. 9

| Цифровое устройство для управления вентильным преобразователем | 1984 |

|

SU1239806A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-23—Публикация

1989-06-08—Подача