Изобретение относится к технологии получения углеродных материалов с низким содержанием примесей и может быть использовано при изготовлении особо чистых изделий в полупроводниковой и ядерной технике.

Целью изобретения является повышение степени очистки и сокращение расхода галогенсодержащего газа.

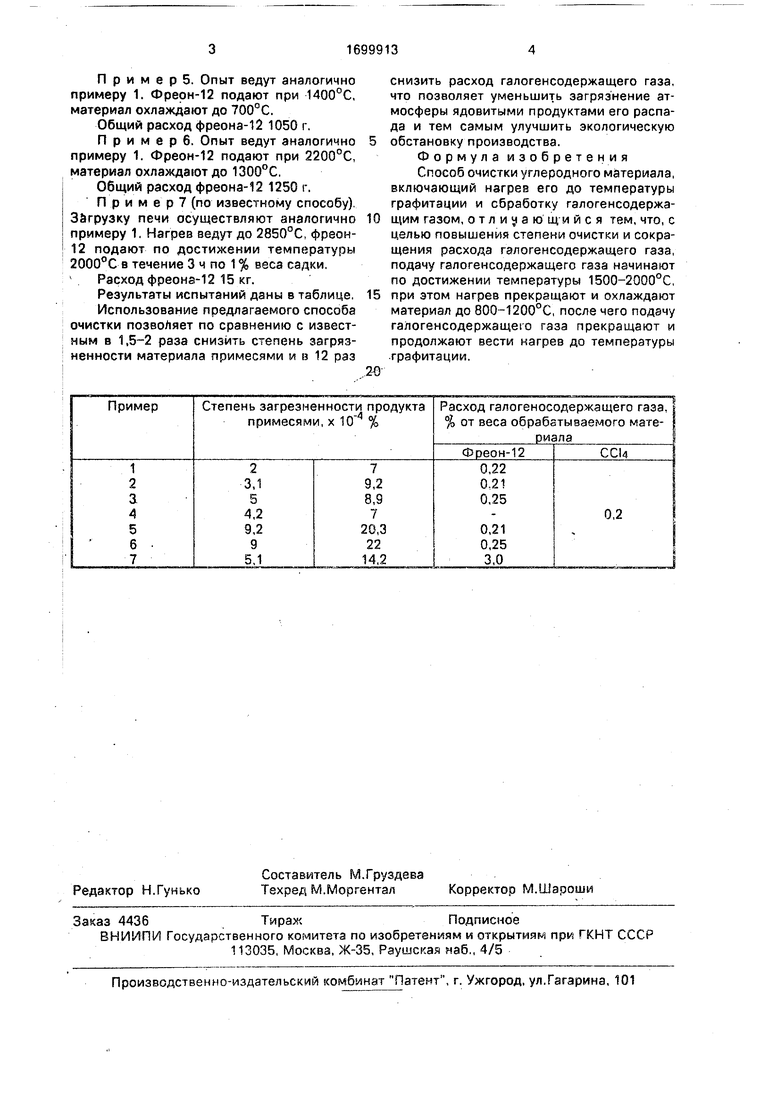

Пример 1. В электрической печи сопротивления периодического действия типа Ачесона с источником питания от понижающего трансформатора устанавливают садку 500 кг из обожженных до 1200°С спектральных электродов ф 6 мм, 800 мм с зольностью 1x10 %.

Вокруг садки засыпают слой кокса и сажи. В нижнюю часть садки проложена система углеродных газоподводящих труб. Контроль температуры осуществляют оптическим пирометром через визирную трубку в центре садки. Нагрев ведут до 1800°С, при этой температуре начинают подавать по газовой системе фреон-12, отключают печь и охлаждают материал до 1000°С Затем прекращают подачу газа и нагревают печь до 2850°С.

Общий расход фреона-12 1100 гпристе- хиометрически расчетном количестве 690 г.

П р и м е р 2. Опыт ведут аналогично примеру 1. Подачу фреона-12 начинают при 1500°С, материал охлаждают до 800°С.

Общий расход фрерна-12 1050 г.

П р и м е р 3. Опыт ведут аналогично примеру 1. Подачу фреона-12 начинают по достижении 2100°С, охлаждение до 1200°С.

Общий расход фреона-12 1250 г.

П р и м е р 4. Опыт ведут аналогично примеру 1. Однако в качестве галогенсодержащего газа используют CCU.

СО

С

о ю ю ю

О)

П р и м е р 5. Опыт ведут аналогично примеру 1. Фрерн-12 подают при 1400°С, материал охлаждают до 700°С.

Общий расход фреона-12 1050 г.

П р и м е р 6. Опыт ведут аналогично примеру 1. Фреон-12 подают при 2200°С, материал охлаждают до 1300°С.

Общий расход фреона-12 1250 г.

Пример (по известному способу). Загрузку печи осуществляют аналогично примеру 1. Нагрев ведут до 2850°С, фреон- 12 подают по достижении температуры 2000°С в течение 3 ч по 1 % веса садки.

Расход фреона-12 15 кг.

Результаты испытаний даны в таблице,

Использование предлагаемого способа очистки позволяет по сравнению с известным в 1,5-2 раза снизить степень загрязненности материала примесями и в 12 раз

снизить расход галогенсодержащего газа, что позволяет уменьшить загрязнение атмосферы ядовитыми продуктами его распада и тем самым улучшить экологическую

5 обстановку производства.

Формула изобретения Способ очистки углеродного материала, включающий нагрев его до температуры графитации и обработку галогенсодержа0 щим газом, отличаю щи и с я тем, что, с целью повышения степени очистки и сокращения расхода гэлогенсодержащего газа, подачу галогенсодержащего газа начинают по достижении температуры 1500-2000°С,

5 при этом нагрев прекращают и охлаждают материал до 800-1200°С, после чего подачу галогенсодержащего газа прекращают и продолжают вести нагрев до температуры графитации. 0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2071935C1 |

| СПОСОБ ОЧИСТКИ ОБЛУЧЕННЫХ ГРАФИТОВЫХ ВТУЛОК УРАН-ГРАФИТОВОГО РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГРАФИТА | 2008 |

|

RU2394758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| Способ укрытия теплоизоляционной шихты печи графитации | 1989 |

|

SU1755025A2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2225354C2 |

| Способ ведения процесса графитации | 1990 |

|

SU1803383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГРАФИТА | 2024 |

|

RU2841067C1 |

Изобретение относится к технологии получения углеродных материалов с низким содержанием примесей. Цель - повышение степени очистки и сокращение расхода га- логенсодержащего газа. Сущность способа заключается в том, что углеродный материал нагревают и по достижении 1500-2000°С начинают подачу гзлогенсодержащего газа, при этом углеродный материал охлаждают до 800-1200°С, после чего подачу галоген- содзржащего газа прекращают и продолжают нагрев углеродного материала до температура графитации. Степень загрязненности продукта примесями составляет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-03-10—Подача