1

(21)4733898/04

(22)04.09.89

(46) 23.12.91. Бюл. № 47

(71)Краснодарский филиал Ленинградского научно-производственного объединения по разработке и внедрению нефтехимических процессов Леннефте- хим

(72)А.П.Федоров, Ю.Г.Мясищев, ;Д.И.Гаранин и Е.А.Шкуратова

(53) 655.644.4(088.8)

(56) 1. Справочник нефтехимика. - Л.:

Химия, 1978, т-. 2, с. 1,59, 164.

2.Маслянский Н.Г., Шапиро Р.Н. Каталитический риформинг -бензинов. - Л.: Химия, 1985, с. 84.

3.Патент США № 3449237, кл. 208-138, 1969.

(54) СПОСОБ ПОДГОТОВКИ И ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА (57) Изобретение касается нефтехимии. Цель изобретения - повышение выхода целевого продукта. Способ осуществля-, юг с использованием реактивированного полиметаллического катализатора путем подачи технического азота в систему риформинга, ЦИРКУЛЯЦИИ его через реакторы при ступенчатом нагреве .до 400 С перед подачей пщроочищен- ного сырья (содержание серы 0,5- 1 мг/кг) на катализатор с постепенным Повышением температуры до 470-500°С. Эти условия позволяют производить пуск установки риформинга при отсутствии -содержащего газа и повысить выход целевого продукта с 85 до 87,2% с октановым числом риформата 89п. 1 з.п„ ф-лы, 1 ил«, 1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2005 |

|

RU2289609C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1992 |

|

RU2019556C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 2007 |

|

RU2370315C2 |

| Способ пуска процесса каталитического риформинга | 1990 |

|

SU1766946A1 |

| Способ реактивации платиносодержащего катализатора риформинга бензиновых фракций | 1990 |

|

SU1720708A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2097404C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1995 |

|

RU2096085C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1992 |

|

RU2010602C1 |

Изобретение относится к способу подготовки установки каталитического крекинга и может быть использовано на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

Известен способ подготовки к работе реактивированных полиметаллических катализаторов риформинга и пуска их в работу путем нагрева в токе водорода или водородсодержащего газа (ВСГ), осушки от влаги, осернения серосодержащими соединениями (например, сероводородом, этилмеркаптаном, диметил- сульфидом и т.д.) восстановления катализатора и подачи гидроочищенного сырья с содержанием серы 0,5- 1 мг/кг 1 и 2.

Недостатками данного способа явля- ются необходимость использования значительного количества (15-20 тыс.нм3) пускового водорода или ВСГ, сравнительно невысокая селективность катализатора риформинга за счет реакций гидрокрекинга и, как следствие, пониженный выход целевого жидкого продуктариформата. Так, напрмер, при переработке сырья, содержащего 0,5 мг/кг серы, на катализаторе КР-108 при температуре 480°С, давлении 1,5 МПа, объемном соотношении ВСГ:сырье, равном 5:1, и объемной скоростью подачи сырья 1,5 выход рифорката (стабильного катализата) с октановым числом 88 пунктов по моторному методу составляет 86,3 мас.%.

СП

В настоящее время имеются нефтеперерабатывающие и нефтехимические предприятия, где эксплуатируется только одна установка каталитического риформинга, которая перед остановкой на ремонт обеспечивает себя запасом пускового водородсодержащего газа. В этих условиях возможны ситуации, когда в результате аварийной останов- (ки установка остается без запаса пус- IKoBoro ВСГ, Отсюда следует актуальность предлагаемого способа подготовки и пуска установки рисЪорминга, осуществляемого в условиях отсутствия запаса пускового водорода.

Наиболее близким к предлагаемому по технической сущности и достигав- мому эффекту является способ пуска

1700050л

Предпочтительно гидроочищенное сырье содержит 0,5-1 мг/кг серы.

Отличительными признаками изобретения является предварительная подача на катализатор сырья, содержащего серы 100-300 мг/кг, температура и время контакта катализатора с данным сырьем, а также предпочтительное условие проведения процесса.

В токе технического азота при циркуляции его через слой катализатора осуществляется осушка катализатора и системы риформинга от влаги. При подаче серосодержащего (негидроочищенно- го) сырья происходит блокирование серой активных платиновых центров катализатора, препятствующее метаниро- ванию и позволяющее осуществить авто10

15

процесса риЛорминга на платино-рение- 70 генную наработку водорода, постепен25

30

35

вом катализаторе, заключающийся в том, что катализатор помещают в реактор, восстанавливают в токе водорода и подают азот при давлении 1,4 МПа и температуре 34 С. Затем на катализатор подают гидроочищенный бензин, содержащий менее 0,1 мг/кг серы, и в течение 2-3 ч поднимают температуру до 482°С 3.

Недостатками этого способа являют - ся необходимость предварительного восстановления катализатора, требующего определенного количества водорода, и получаемая сравнительно низкая селективность катализатора, характеризующаяся пониженным выходом риформата. Так, например, при рисЬорминге гидро- очищенного сырья (0,05 мг/кг серьО при давлении 1,5 МПа, температуре 480°С, объемной скорости подачи сырья ,Q 1,5 получают риформат с октановым числом 89 пунктов по моторному методу. Его пыход составляет 85,2 мас.%.

Целью изобретения является повышение селективности катализатора. 5

Поставленная цель достигается способом подготовки и пуска установки каталитического риформинга с использованием реактивированного полиметаллического катализатора путем подачи технического азота в систему риформинга, циркуляции его через реакторы ступенчатого нагрева до 400 С, подачи на катализатор сырья, содержащего серы 100-300 мг/кг, при 350-400°С в те-

50

55

ное повышение его содержания в циркулирующем газе и автокаталитическое восстановление катализатора с последующим удалением серы из зоны реакции с отдувочным газом.

Обработка катализатора в токе азота способствует реализации оптимально го балансового соотношения между гид- рирующе-дегидрирующей и кислотной функциями катализатора. Это связано с тем, что восстановление катализатора происходит в осушенной среде, вследствие чего не наблюдается дехлорирование катализатора. С другой стороны, высокая дегидрирующая активность катализатора, достигнутая в про цессе реактивации, при пуске уста новки риформинга не подавляется реакциями коксования из-за значительного содержания водорода в циркулирующем газе, не содержащем легких парафиновы углеводородов .. В пусковом ВСГ содержание парафиновых углеводородов С(--С4, как правило, неизбежно.

Способ осуществляют следующим образом.

В реакторы установки риформинга, заполненные реактивированным невосстановленным катализатором, подают технический азот с циркуляцией его в системе и постепенным нагревом до 400°С, выдержкой при 150,250 и 400°С в течение 2-4 ч. Затем температуру снижают до 350-400°С и подают сырье, содержащее 100-300 мг/кг серы, постепенно поднимают температуру до 470- 500 С, давление до 1,5 Т1Ш и работают в этих условиях 10-24 ч. Затем сырье заменяют на гидроочищенное и стабиличение 10-24 ч} последующей подачи на катализатор гидроочпщенного и постепенного повышения температуры до 470-500°С.

5

0

5

,Q

5

50

5

ное повышение его содержания в циркулирующем газе и автокаталитическое восстановление катализатора с последующим удалением серы из зоны реакции с отдувочным газом.

Обработка катализатора в токе азота способствует реализации оптимального балансового соотношения между гид- рирующе-дегидрирующей и кислотной функциями катализатора. Это связано с тем, что восстановление катализатора происходит в осушенной среде, вследствие чего не наблюдается дехлорирование катализатора. С другой стороны, высокая дегидрирующая активность катализатора, достигнутая в процессе реактивации, при пуске установки риформинга не подавляется реакциями коксования из-за значительного содержания водорода в циркулирующем газе, не содержащем легких парафиновых углеводородов .. В пусковом ВСГ содержание парафиновых углеводородов С(--С4, как правило, неизбежно.

Способ осуществляют следующим образом.

В реакторы установки риформинга, заполненные реактивированным невосстановленным катализатором, подают технический азот с циркуляцией его в системе и постепенным нагревом до 400°С, выдержкой при 150,250 и 400°С в течение 2-4 ч. Затем температуру снижают до 350-400°С и подают сырье, содержащее 100-300 мг/кг серы, постепенно поднимают температуру до 470- 500 С, давление до 1,5 Т1Ш и работают в этих условиях 10-24 ч. Затем сырье заменяют на гидроочищенное и стабилизируют pt-лим ,i°C,iii реакторного блока до выхода катализатора на постоянную активность е

Пример 1. В три реактора по- луэаводской установки риформинга за- гружают реактивированный полиметаллический катализатор КР-108 (содержание компонентов9 мас.%:Ри 0,36; Re 0,36; Cd 0,25, С1 1,00; остальное А120). Весовое соотношение загрузок катализатора по ступеням рийормирозания сос тавляет 1t2:40 3 оеакторы подают технический азот, имеющий следующий сос1сШ, оп„%; аз011 44,7781 кислород

вода

0,200; углекислый газ 0,020; 0,002.

После промывки системы азотом при достижении давления 1,0 Ша проводят циркуляцию технического азота через реакторы с расходом 700 л/л катализатора за 1 ч мимо осушителей газа с одновременным его нагревом.Нагрев

При

проводят со скоростью 10-15 С/ч.

:00,

ч

V J

достижении 150 С в реакторах осуществ- 5 ляют въщержку в течение 2 ч. Затем выполняют подъем температуры до 250°Г, со скоростью 10°С/ч и при этой темпе-- рагуре проводят чыдержку не менее 4 ч до полного выделения воды из cena-,,-j раторов. Включают в работу осушитель газа и осуществляют подъем температуры до 400°С со скоростью 10-20°С/ч, При этой температуре выполняют прокалку катализатора в течение 4 ч. Затем снижают температуру в реакторах до 370°С со скоростью 15-20сС/ч и отклю-0 чают осушитель газа, Затем подают негидр оочищенное сырье, содержащее серы 220 мг/кг, в пеовый по ходу реактор} постепенно увеличивая расход от 10 до 50 мас.% номинального расхода в течение 1 чэ в течение следукщэго 1 ч постепенно поднимают расход до номинального значения и поднимают темпера- туру на входе к реакторы до 470°С со скоростью 10°C/i.

Для предотвращения реакции гидроге- нолиза (метанироваьия) поддерживают содержание сероводорода в циркулирующем газе на уровне 20-30 нг/м3 путем отключения и включения в работу осушителя газа. За счет реакций дегидрирования нафтеновых углеподов осу ществпяют наработку водорода в системе реформинга при температуре на вхо- де в реакторы 470f C и давлении 1S5 МПа. Через 16 ч после начала подачи сырья подают гидроочиптечное сырье (содержа50

э

00506

ние серы 0,8 мг KI) я реакторы ригаор- мичга. С габшпзирч/к Т режим работы реакторного блока до выхода катализатора на лосюянкую активность.

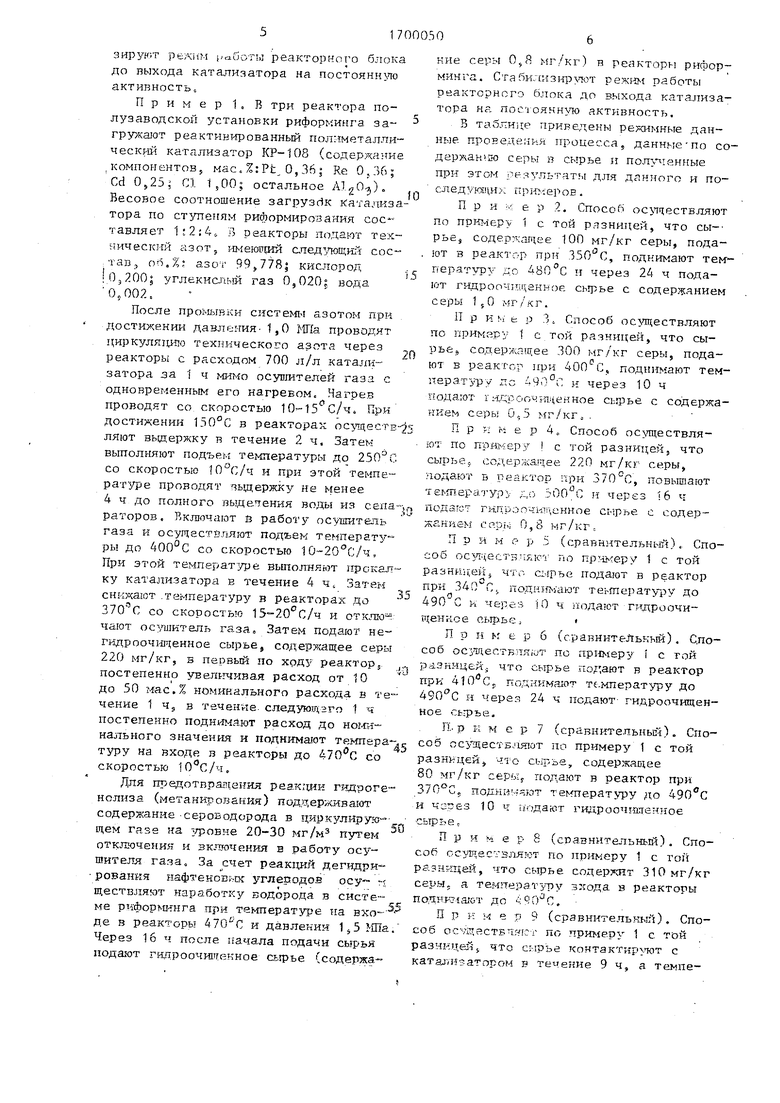

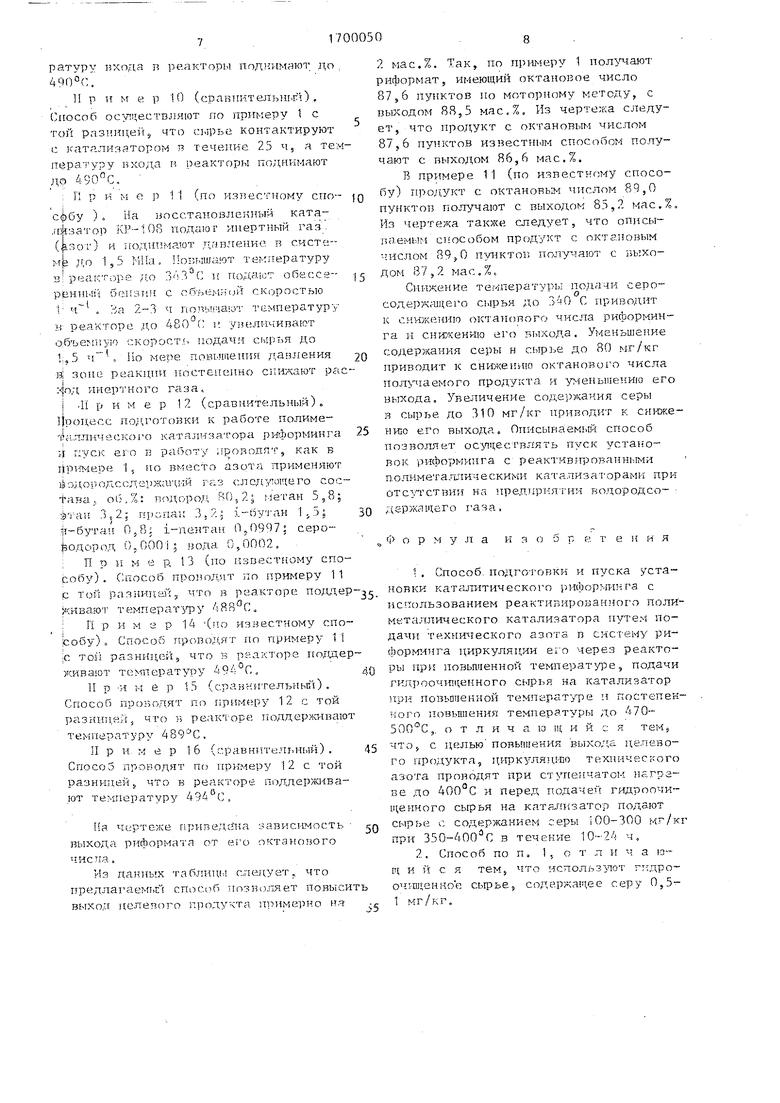

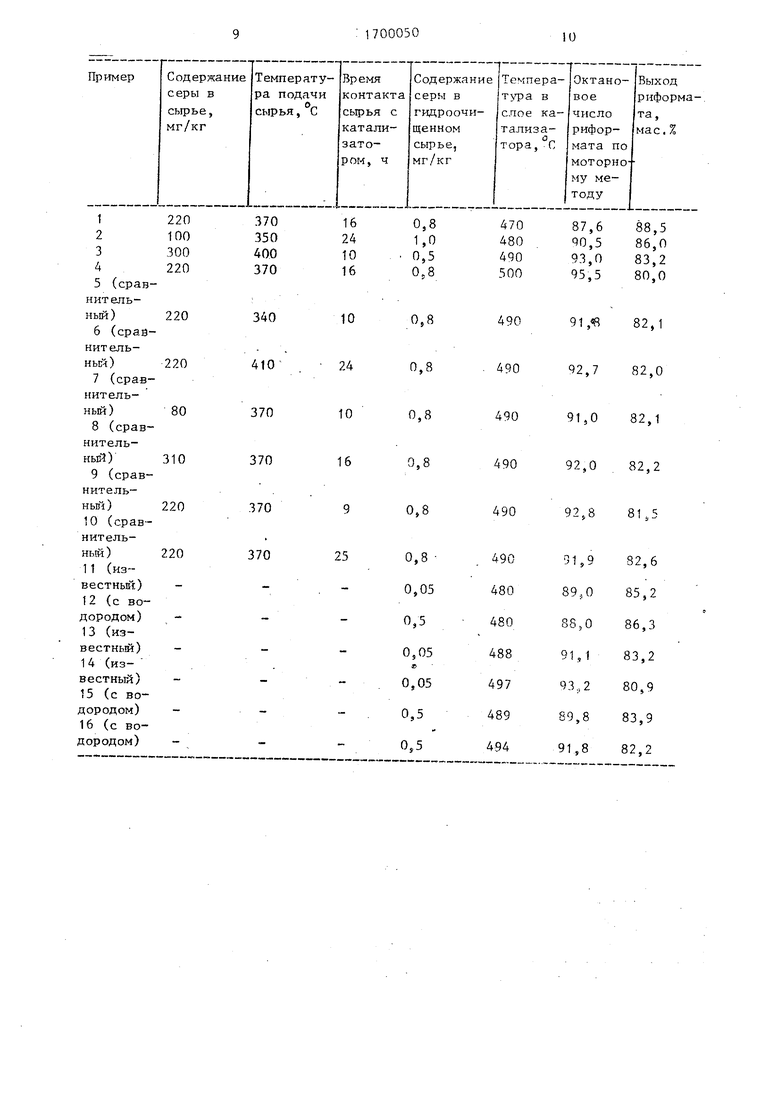

В таблице приведены режимные данные проведения процесса, данныепо со- держант-ао серы р сырье и потушенные при этом результаты дчч данного и последующих примеров.

Призер 2. Способ осуществляют по призеру 1 с той ртзницей, что сырье, содержащее 100 мг/кг серы, подают в реактор при 350°С, поднимают тем- пературл но 480 °С и через 24 ч подают гицроочтценьое сьфье с содержанием серы 15 0 мг/кг.

Пример 3. Способ осуществляют по примеру 1 с той разницей, что сырье, содержащее 00 мг/кг серы, подают в реактор при 400 С, поднимают температуру до 49Г°г к через 10 ч ода;от 1 -ицооочицеляое сьтрье с содержа5

0

ч

V J

5 ,,-j

.

0

нием серы 0,5 мг/кг.

П р т-, м е р 40 Способ осуществляют по прикеру 1 с той разницей, что сырье, содержащее 220 мг/кг серы, подают в пеактор ipu 370СС, повышают темп ер я т у,) 5 ,j 00 1 и через 6 ч асдз1с гяц ог ич енное ci- ръе с содержанием сгрп 0,8 мг/кг

П р и м Р р 5 (ср-.ънчтельньйТ;) Способ ос це твчякп no 1 с той разницей, чго сигье подают в реактор при 340wOi подни,ают температуру до и через 10 ч чодают гидроочищенное сырье.

Пример б (сравнитеЛьчнй), Способ ос егтвпя от rrc примерз i с той разницейs что сырье подают в реактор при 410вС поднимаю- температуру до 490°С н через 24 ч подают гидроочищен- ное сь-рье.

IL р к м е р 7 (сравнительный ). Способ осуществляют по примеру 1 с той разницей, JTO сырое, содержащее 80 мг/кг серы, подают в реактор при 370°С, подмимдют температуру до 490°С и чссез 10 ч подают гидрооччпеччое сьфье 0

П р и м е р 8 (сравнительный). Способ с/сущее впяют по примеру 1 с тон разницей, что сырье содержит 310 мг/кг серы, а температуру в реакторы попнкмают до ч°0 эС.

Пример 9 (сравнительной). Способ ocv ecTBT - 11 по примеру 1 с той разницей 5 что споье кочтактир тот с катализатором в 9 ч, а температуру входа в реакторы поднимают дп 490°С.

П р и м е р 10 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что сырье контактируют с катализатором в течение 25 ч, а тем- п реакторы поднимают

пературу ихода до 490°С. При

и с р П (по известному способу ) „ На восстановленный катализатор КР-108 подают инертный газ (азот) и поднимают давление в системе до 1,3 МПа, Повышают температуру в реакторе до 3- 3ЭС и подают обессе-- бепзин с. еб; ем;;ой скоростью За 2-3 ч попытают температуру

10

15

реннып 1 Г1 .

попытают

я реакторе Д,о 480 С и увеличивают объемную скорости подачи сырья до 1,5 , По мере повышения давления в зоне реакции постепенно снижают расход инертного газа,

П р и м е р 12 (сравнительный). Процесс подготовки к работе полиме- таллим еского катализатора риформинга и пуск его в работу проводят, как в примере Is но вместо азота применяют ьодородсодержащий газ следующего состава., об.%: водород ВОs2; метан 5,8; пан 3.2; пропан 35/.; i-бутаи г-бутан 0,8j i-пентан 0,0947; сероводород 0,0001; вода 0,0002.

Пример. 13 (по известному способу) . Способ проводит по примеру 1 1

20

25

30

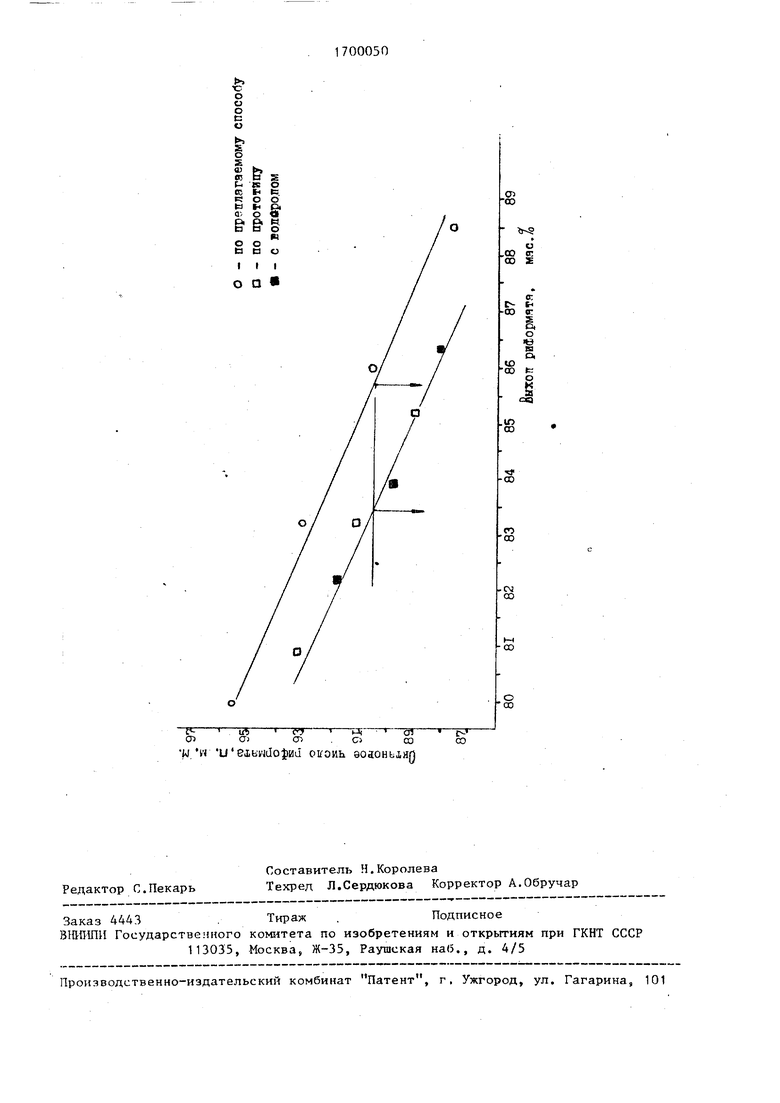

2 мас.%. Так, по примеру 1 получают риформат, имеющий октановое число 87,6 пунктов по моторному методу, с выходом 88,5 мас.%. Из чертежа следует, что продукт с октановым числом 87,6 пунктов известным способом получают с выходом 86,6 мас.%.

В примере 1I (по известному способу) продукт с октановым числом 89,0 пунктов получают с выходом 85,2 мас.%. Из чертежа также следует, что описываемым способом продукт с октановым числом 89,0 пунктов получают с выходом 37,2 мас.%.

Снижение температуры подачи серосодержащего сырья до С приводит к снижению октанового числа риформин- га и снижению его выхода. Уменьшение содержания серы в сырье до 80 мг/кг приводит к снижению октанового числа получаемого продукта и уменьшению его выхода. Увеличение содержания серы в сырье до 310 мг/кг приводит к снижению его выхода. Описываемый способ позволяет осуществлять пуск установок риформинга с реактивированными полиметаллическими катализаторами при отсутствии на предприятии водородсо- держащего газа,

Формула изобретения

1

Способ подготовки и пуска уста- той разницей, что в реакторе поддер- г новки каталитического риформинга с

использованием реактивированного полиметаллического катализатора путем подачи технического азота в систему ри- форминга циркуляции его через реакто- Q ры при повышенной температуре, подачи гидроочищенного сырья на катализатор при повышенной температуре и постепенного повышения температуры до 470™

живают температуру 488°С.

Пример 14 (по известному способу). Способ проводят по примеру 11 с тон разницей, что г реакторе, поддер живают температуру 494°С,

П р и м ер 15 (сравнительный). Способ проводят по примеру 12 с той разницей, что в реакторе поддерживают температуру .

Пример 16 (сравнительный). Способ проводят по примеру 12 с той разницей, что в реакторе поддерживают температуру 4Ч4°С,

На чертеже приведена зависимость выхода рнформата от его октанового чиспя.

Из данных таблицы следует, что предлагаемый способ позволяет повысить

500°С, о т л и ч а

ю щ и и с я тем.

45 что, с целью повышения выхода целевого продукта, циркуляцию технического азота проводят при ступенчатом нагреве до 400°С и перед подачей гидроочищенного сырья на катализатор подают сырье с содержанием серы 100-300 мг/кг при 350-400°С в течение 10-24 ч.

50

выход целевого продукта примерно ня

0

5

0

2 мас.%. Так, по примеру 1 получают риформат, имеющий октановое число 87,6 пунктов по моторному методу, с выходом 88,5 мас.%. Из чертежа следует, что продукт с октановым числом 87,6 пунктов известным способом получают с выходом 86,6 мас.%.

В примере 1I (по известному способу) продукт с октановым числом 89,0 пунктов получают с выходом 85,2 мас.%. Из чертежа также следует, что описываемым способом продукт с октановым числом 89,0 пунктов получают с выходом 37,2 мас.%.

Снижение температуры подачи серосодержащего сырья до С приводит к снижению октанового числа риформин- га и снижению его выхода. Уменьшение содержания серы в сырье до 80 мг/кг приводит к снижению октанового числа получаемого продукта и уменьшению его выхода. Увеличение содержания серы в сырье до 310 мг/кг приводит к снижению его выхода. Описываемый способ позволяет осуществлять пуск установок риформинга с реактивированными полиметаллическими катализаторами при отсутствии на предприятии водородсо- держащего газа,

Формула изобретения

1

ки

500°С, о т л и ч а

ю щ и и с я тем.

что, с целью повышения выхода целевого продукта, циркуляцию технического азота проводят при ступенчатом нагреве до 400°С и перед подачей гидроочищенного сырья на катализатор подают сырье с содержанием серы 100-300 мг/кг при 350-400°С в течение 10-24 ч.

220

220

80

310

220

220

340 410 370 370 370 370

10

24

10

16

25

490 490 490 490 490

490 480 480 488 497 489 494

91,«8 82,1

92,7 82,0

91,0 82,1

92,0 82,2

92S8 81S5

91,9

89Э0

88S0

91,1

93,2

89,8

91,8

82,6 85,2 86,3 83,2 80,9 83,9 82,2

11

ts о о р,

5 5В Q (

Ct С5

о

в с

I I О О

ст

аг

w 01

и, vi U eib-wdofad оиоиь эоаоньлип

О)

со

8

Ь-5

о

i

с Е

00 (Г

о в

в о.

t; О

Q

S

S

г

00

CN

оэ

00

5Г со

S

Авторы

Даты

1991-12-23—Публикация

1989-09-04—Подача