Изобретение t,no нл ь области производства ПОЛуфабр1 Ј Оь ШЗКОВСЯЬТНЫХ

керамических изделий .з пресс-пор зижа.

Целью чз бретенмя является расширение функциональных вотможностей устройства.

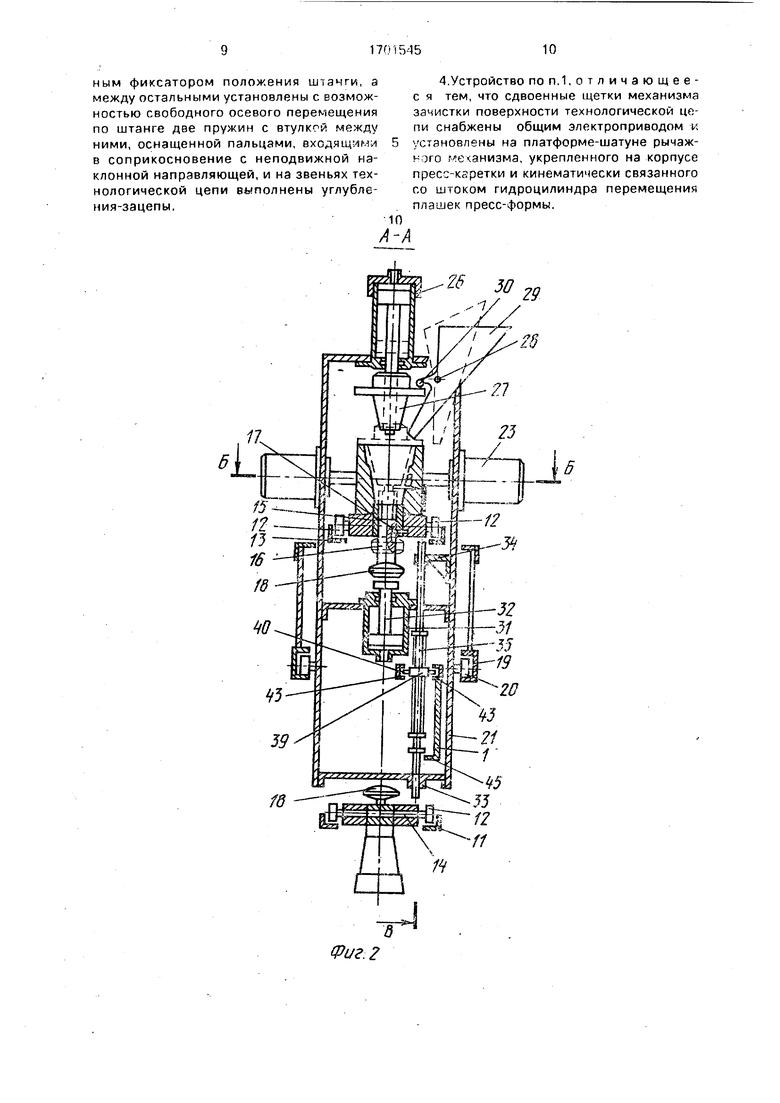

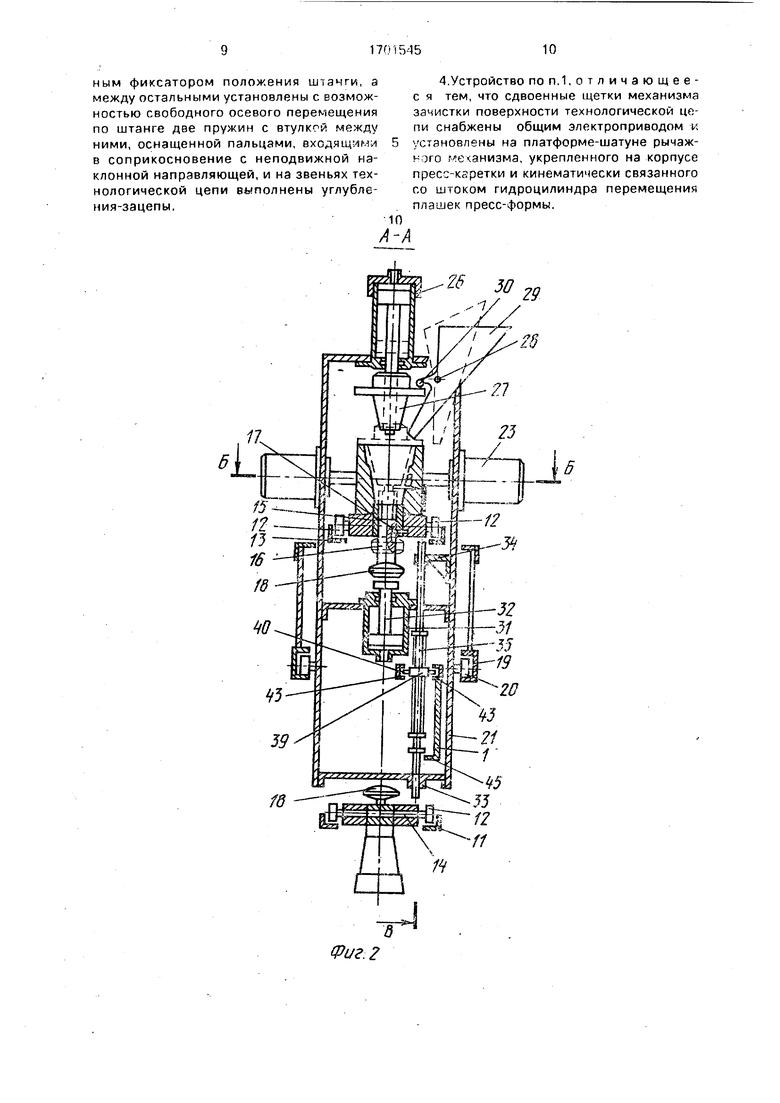

На фи 1 показан общий видусфоист- ва, на фмг 2 - сеченмс А-А на фиг 1; на фиг.З - сечение Ь-Б - а 2, на фиг 4 - сзчение В-В на фиг 2

Устройству для изготовления полуфабрикатов электрокаре ическпх изделии со- держш стрн/itw 1, v-c ; орой установлены подлмпнчки ,opusci . валов 2 и 3 сдвое- ны) i МРОП,ИЬ, 4 ц иг гяжныч 5 звез дочек, ЭКР-З semi л технологической цепью 6. Но ьалу неги., 1 в1/ч ч о остановлена ведомая асздочка ИРГИШ передачи , обесп - чиваю г j движение валсз 2 с звездс кан i -л : .ролвигаг чя 9 посредством рецу.1 .IJL. о Звенья 10 технологической иопм Р, сос лнчю ся между собой шарнирн L пок О ь о пальцев 11, на которых установлены опорные ролики 12, опирающиеся id непидьмхчче направляющие 13,14 и to впапины между зубьями звозцо ек 4 и С По оси звена 10 выполнена с BO3ir. смновочном замены матрица 15 с PVPHCOHOM 16 матрицы, являющиеся уставной частью пресс формы изделия. В laip /iue 1П -становлен ограничитель перемещен ,я п а неона 16 в виде штифте Г flyaHCOt 16 выполнен с нажимной головкой 1В

С13Нине i i iiCflRtur HO присоединены направляющие i9 о BO-JMOJ ностью перемещения по ,пм лодовых ооликов 20 усганов ленных на корпусе 21 пресс-каретки Между ведущими ЗВРЗДСНКЗМИ 4 неподвижно при крьплоны с .onip ibH Mv участку на правг жсщ.4 i л НОБНД: ые кулачки 2

взаимодействующие с нажимной головкой 18 пуансона матрицы.

На корпусе 21 пресс-каретки установлены гидроцилиндры 23, штоки 24 поршней

которых шарнирно соединены с плашками 25 пресс-формы для прессования двух полуфабрикатов В верхней части npecc-Kd- ретки соосно с каждой пресс-формой укреплены два гидроцилиндра 26, штоки которых

неподвижно соединены с пуансонами 27 пресс-форм, расположенных соосно с гидроцилиндрами 26. Для подачи пресс-порош- м в пресс форму на оси 28 с возможностью свободного поворота установлены логки 29,

оснащенные роликами 30, которые взаимодействуют с пугнсоном 27. В нижней части корпуса 21 пресс-каретки установлены гид- роципиндр 31, шток 32 поршнт которого может взаимодействовать с головкой 18

пуансона 16 матрицы, а также укреплены направляющие 33 и 34 для обеспечения возможности перемещения вдоль оси штанги 35 с закрепленными на ней упорами 36-38 и свободно посаженными втулкой 39 с пальцами 40 и пружинами 41 42. Пальцу 40 втулки 39 помещены в неподвижные наклонные коробчатые направляющие 43, которые неподвижно закреплены на станине 1 Верхний и нижний концы штанги 35 выполнены

одинакового поперечного сечения и имеют возможность при осевом перемещении штанги входить в yi лубления-зацепы 44 на звеньях 10 технологической цепи При этом, если штанга 35 находится в НИЖНРМ положении и входит в сцепление с зацепом на звене 10 нижней ветви, то упор 38 находится под Фиксатором 45 положения штанги Если же штанга 35 находится в верхнем пиложе «нии то ее верхний конец входит р угл бпеч ие-заи en 44 звена 10 верхней ю нологической ц°пи п г упор 38

ся над фиксатором 45 положения ш.анги, неподвижно установленным на станине 1

Под нижней ветвью технологической цепи 6 расположен поддон 46 с установлен- ными на нем соплами 47 для подачи на по- верхность полуфабриката 48 глазуровочной смеси из емкости 49 с помощью насоса 50 и электродвигателя 51, а также теплоизолированный кожух 52, оборудованный нагревательными элементами и вытяжной вентиляцией (условно не показаны).

Устройство оснащено приводными вращающимися щетками 53 для зачистки полуфабрикатов и 54 для очистки поверхности звеньев технологической цепи 6 от возмож- ной россыпи пресс-порошка и капель глазуровочной смеси. Сдвоенные щетки 54 с общим электроприводом установлены на платформе-шатуне рычажного механизма 55, который укреплен на корпусе 21 пресс- каретки vi кинематически связан со штоком 24 гидроцилиндра 23

На корпусе редуктора 8 установлен соединенный с валом отбора мощности шестеренный гидронасос 56, обеспечивающий работу гидроцилиндров. Электрогидравлическая схема устройства и дозаторы порции пресс-порошка, поступающего в лотки 29, условно не показаны

Устройство работает следующим обра- зом.

От электродвигателя 9 посредством редуктора 8 приводится в движение вал гидронасоса 56, звездочки цепное передгч / 7, валы 2 и 3 с приводными 4 и натяхными 5 звездочками технологической цепи 6, направление движения которой указано на фиг.1. За исходное принято положение устройства, изображенное на чертежах, Штанга 35 находится в крайнем верхнем положении и ее конец расположен в углублении-зацепе 44 на звене 10 верхней ветви технологической цепи 6, зто обеспечивает перемещение корпуса 21 пресс-каретки. При этом ролики 12, установленные на паль- цах 11 технологической цепи 6, перекатываются по направляющим 13,14, а пресс-каретка на ходовых роликах 20 перемещается по направляющим 19. Плашки 25 пресс-формы закрыты, пуансон 16 матрицы находится в крайнем нижнем положении, а пуансон 27 пресс-формы в крайней верхнем. При этом он фиксирует с помощью ,ролика 30 положение лотка 29, в котором нижний конец лотка н&ходится над пресс- формой. В процессе перемещения пресс-1 каретки совместно с верхней ветвью технологической цепи 6 система управления последовательно дает команды на выполнение операций подачу пресс-порошка

от дозирующего устройства (не показами) ч лотки 29 для засыпки в пресс форму одно временное перемещение штоков поршнем гидроцилиндров 26 вместе с пуансонами 2 / 8 крайнее нижнее положение (при этом згр- хня 1 часть пуднсоча 2 / воздействует на лоток 29 и поворачивает его вокруг оси 28 обеспечивая удаление лотка из зоны пресс- ФО тмы); перемещение штока 32 гидроци- 31 ввеох который воздействует а н-зхимную головку 18 пуансона 16 матрицы 15 .1 выпопняет прессование полуфабриката пеоемещение штокз гидроцилиндра 26 везете с пуансоном 27 в крайнее верхнее положанме с одновременным воздействием пуансона 27 на ротик 30 обеспечиваюецим поворот лотка 29 вокруг оси 28 в исходное положение перемещение штоков 24 ггдро- цилиндроь 23 вместе с плашками 25 пресс- форм в сторону их рчскпытмя Слелует , что возмо4 ное перемещение зверх пуансона 16 под содействием штока 32 не должно ограничиваться штифтом 17

Во время гыполненич сех операций пр сс-кэретка движется совместно с ехно- по /ческой цепью 3 flpt- этом патьцы 40 РРГКИ 3 леремещзются по неподвижным мьчлонкым коробчатые направляющим 4 вызывая перемещение втукм 39 вниз по штэнге 35, что ойеспе ирает удлинение пру- хины 41 и сжатие прхжины 4 ечкцу втулкой 39 упором 37 ..а ытзнге 35 Сила vnp гости пружин прижимает соединенный со штангой 35 упор 33 к неподвижному фиксатор, 45 перемещения штанги Наибольшее сжатие пружины 42 достигается к моменту приближении упооа 38 к правому краю неподвижного Фиксатора 45 (на фиг 4 это положение штанп- показано пунктиром) При дальнейшем движении пресс-кэ ретки вместе с верхней ветвью тзх -чэлргической цепи 6 упор 38 выходит за предьты фиксатора 4Ь и сжата пружина 42 перемещает штангу 35 в направляющих 33 и 34 в крайнез нижнее положение, т о. про исходит выход верхнего конца штанги с уг- луоления-зацепа 44 на звене верхней ветви технологической цепи 6 и сцепление с зве- нок нижнэй ветви С этот) момента пресс- каретка движется coBMeciHO с нижней цепи 6 Пальцы 40 перемешаются по наклонной направляющей 43 в исходное положение, обеспечивая при этом перемещение втулки 39 вверх по штанге 35, т.е удлинение пружины 42 и с:чатие пружины 41 между втулкой 32 и упором 36 Перемещению штанги 35 ввер и выходу из зацепления г нижней ветвью технологической цепи 6 препятствует упоо 38. который иаходится под фиксатором 4о перемещения штанги до приближения прзсс-каретки в исходное положение, в котором упор 38 выходит за пределы фиксатора 4L, и штанга под воздействием пружин перемещается вверх и входит в зацепление о звеном верхней технологической цепи. Одновремен- нр с началом движения пресс-каретки с вер- хйей ветвью технологической цепи рабочие полости гидроцилиндроа 23 соединяются с напорной магистралью гидропривода. Што- |ф 24, перемещаясь в исходное положение, прижимают друг к другу плашки 35 пресс- формы, В дальнейшем цикл движения пресс-каретки повторяется. За время одно- TJD цикла пресс-каретка перемещается вперед и назад на один шаг технологической цепи 6 и прессует полуфабрикаты двух изделий 48, которые удерживаются на технологической цепи 6 матрицей 15 и пуансоном 1|6. Во время перемещения полуфабриката щетки 53, вращающейся и совершающей возвратно-поступательное движение перпендикулярно направлению перемещения цепи б, выполняется зачисгка радиаль ных и осевых заусениц полуфабриката 48, образуемых в разъемах пресс-формы. При перемещении полуфабрикатов 48 в зону г)оддона 46 из установленных над ним сопел 47 с емкости 49 насосом 50, приводимым в Движение от электродвигателя 51, подается глазурь на поверхность полуфабрикатов Избыток глазури самотеком возвращается в Дикость 49. Поело глазуровки полуфабрикаты поступают в теплоизолированный кожух $2, оборудованный нагревательными элементами л вытяжной вентиляцией, где происходит подсушка глазури и полуфабриката, что обеспечивает его упрочнение.

При перемещении полуфабрикате к началу верхнего горизонтального участка цепи 6 в зазор между звеном 10 технологической цепи 6 и нажимной головкой 8 вхо- дит клиновидный кулачок 22, который пеое- мещает пуансон 16 8 крайнее нижнее положение, усгранпя тем самым крепление заготовки на матрице 15. После этого полуфабрикат снимает с технологической цепи б, а матрицы 15 и поверхности звеньев технологической цепи б вращающимися щетками 54 очищаются от капель пазуровочной смеси. Щетки 54 выполнены сдвоенными, имеют общий электропривод и установлены на подвижном основании, которое кинематически связано с корпусом 21 пресс-каретки и имеет возможность пеоемещаться относительно кооп/са 21 в вертикальном направлении Привод движения щеток по вертикали выполнен от инока 24 гидроци линдра 23. При этом кинематике к я связь

между штоком 24 и корпусами щеток 54 обеспечивает их нижнее (рабочее) положение и при закрытых плашках 25 пресс-формы и верхнее(транспоргное) положение при

открытых плашках 25, т.е. при перемещении пресс-каретки нижней ветвью технологи е- ской цепи 6.

Формула изобретения

1,Устройство для изготовления пол0 уфабрикаюв элекгрокерамических изделий, содержащее матрицу пресс-формы с пуансоном, механизм для открывания и закрывания плашек пресс-формы, пуансоны пресс-формы с механизмом его гидроприво5 да, механизмы подачи пресс-порошка в пресс-форму, механизмы выталкивания полуфабрикатов из матрицы, их транспортировки и зачистки со сдвоенными щетками, отличающееся тем. что, с целью

0 расширения функциональных возможностей устройства, оно снабжено неподвижными направляющими, пресс-кареткой, поддонами с соплами подачи глазури на поверхность полуфабрикатов, теплоизоляци5 онным кожухом с нагревательными элементами, вытяжной вентиляционной системой и бесконечной технологической цепью с опорными роликами, приводной и .(втяжной звездочками с горизонтальными

0 осями вращения, при этом бесконечная технологическая цепь с опорными роликами выполнена охватывающей приводную и натяжную звездочки и опирающейся роликами на неподвижные направляющие; а

5 rv-атрииы пресс-формы и пуансон матрицы смонтированы на звеньях технологической цепи, вдоль которой установлены поддон с соплами подачи глазури и теплоизоляционный кожух, над верхней ветвью технологи0 ческой цепи установлен корпус пресс-каретки, на которой смонтированы плашки и пуансоны пресс-форм, соединенные со штоками цилиндров гидропривода, причем пресс-каретка выполнена с возмож5 ностью периодического.возвратно-поступательного движения совместное верхней или нижней ветвью технологической цепи.

2.Устройство по п. 1, отличаю щ е е - с я тем, что механизм подачи порошка в

0 пресс-форму выполнен в виде лотков, шар- нирно присоединенных к корпусу пресс-каретки и кинематически связанных со штоками гидооцилиндров пуансонов пресс- форм.

53 Устройство по п. 1, отличаю щ е е с я гем, что на корпусе пресс-каретки установлена с возможностью относительного осе- noio перемещения штанга с неподвижно закрепленными на ней тремя упорами, один из которых взаимодействует с неподчижным фиксатором положения ипачги, а между остальными установлены с возможностью свободного осевого перемещения по штанге две пружин с втулк -й между ними, оснащенной пальцами, входящими в соприкосновение с неподвижной наклонной направляющей, и на звеньях технологической цепи выполнены углубления-зацепы.

10

-А

4.Устройство поп.1,отличающее- с я тем, что сдвоенные щетки механизма зачистки поверхности технологической цепи снабжены общим электроприводом к установлены на платформе-шатуне рычаж- « эго уеканизма, укрепленного на корпусе пресс-кзретки и кинематически связанного со штоком гидроцилиндра перемещения плашек пресс-формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования керамических изделий | 1989 |

|

SU1715629A1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| УСТАНОВКА САМОХОДНАЯ ДЛЯ ПРОИЗВОДСТВА БЛОКОВ ФУНДАМЕНТНЫХ БЕТОННЫХ | 2017 |

|

RU2661485C1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ С СИНХРОНИЗАТОРОМ ШАГА ПЕРФОРАЦИИ | 2005 |

|

RU2317172C2 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Изобретение относится к производству полуфабрикатов низковольтных керамических изделий из пресс-порошков. Целью изобретения является расширение функциональных возможностей устройства. На станине 1 установпены подшипники

Фиг. 2

# 50

29

5-6

fej

| Новиков М.Н | |||

| и др | |||

| Технология производства низковольтных фарфоровых изделий | |||

| М.: Энергия, 1976, с.89. |

Авторы

Даты

1991-12-30—Публикация

1989-05-15—Подача