Изобретение относится к технике упаковки, а именно к устройствам для упаковы- вания предметов в пакеты из термосклеивающегося материала, и может применяться в пищевой, химической, торговой и других отраслях народного хозяйства.

Изобретение может быть использовано в линиях для упаковывания зеленых культур (салат, сельдерей, укроп, петрушка-зелень, лук-порей и др.) на плодоовощных базах и в овощных магазинах.

Известно устройство для упаковывания изделий между двумя лентами термопластичного материала, содержащее приспособление для подачи лент, приспособление для их сварки, включающее по меньшей мере одну каретку со смонтированными на ней

сварочными губками с нагревательными элементами и привод каретки.

В этом устройстве изделия, поступающие на упаковку, укладывают между лентами упаковочного термопластичного материала и замыкают между верхней и нижней частями каретки приспособления для сварки лент сварочными губками. При этом через нагревательные элементы пропускают электриче- ский ток и за рабочий ход каретки происходит термосварка упаковочного материала по замкнутому контуру.

Недостатком этого устройства является невозможность варьирования величины пакета в зависимости от изменения характера упаковываемых продуктов.

Наиболее близким по технической сущности к изобретению является устройство для упаковывания предметов в пакеты из

VJ

О

СЛ О CJ

термосклеивающегося материала, содержащее механизмы подачи пленки и ее протягивания, загрузочное приспособление, механизм образования продольных швов с нагревательным элементом, механизм образования поперечных швов, включающий отрезной элемент, а также привод, Это устройство работает следующим образом.

Сжатые кромки лент свариваются в продольном направлении с образованием рукава и протягиваются нагретыми барабанами механизма обоаэования продольных швов с постоянной скоростью. Поперечное сваривание рукава осуществляется роторами механизма образования поперечных LJBOB на малой скорости, равной скорости бапаба- нов механизма образования продольного шва.

Регулировка длины пакета осуществляется путем изменения времени вращения на большой скорости роторов механизма образования поперечных швов при холостом пробеге их рабочих поверхностей.

Максимальную длину пакета получают, сравнивая скорость холостого пробега с рабочей скоростью этих роторов. Длина пакета изменяется за счет регулирования профиля кулачка командоаппарата при одновременном изменении рабочей скорости и скорости холостых пробегов poropOEi механизма образования поперечных швов и Синхронного изменения скорости вращения роторного ножа. Для обеспечения пра- вильного реза заданным кулачком длины 1 пакета необходимо установить расстояние между роторами механизма образования поперечного шва и роторным ножом, кратное длине пакета.

Как видно из описания работы, регулирование длины пакета в этом устройстве осуществляется достаточно сложно. Кроме того, оно не применимо для работы о полиэтиленовой пленкой, так как имеющийся в устройстве механизм образования швов, выполненный в виде нагреваемых барабанов, при работе с полиэтиленовой пленкой расплавляет упаковочный материал, покрываясь при этом образованные расплавом.

Целью изобретения является повышение удобства в эксплуатации.

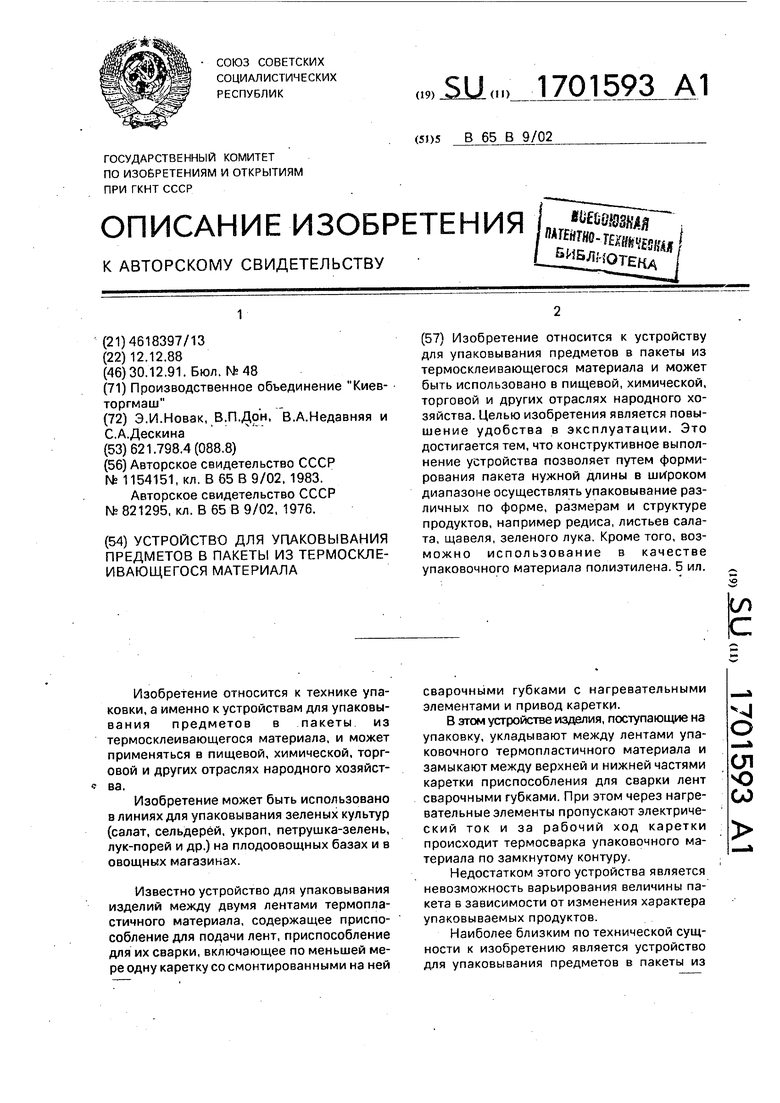

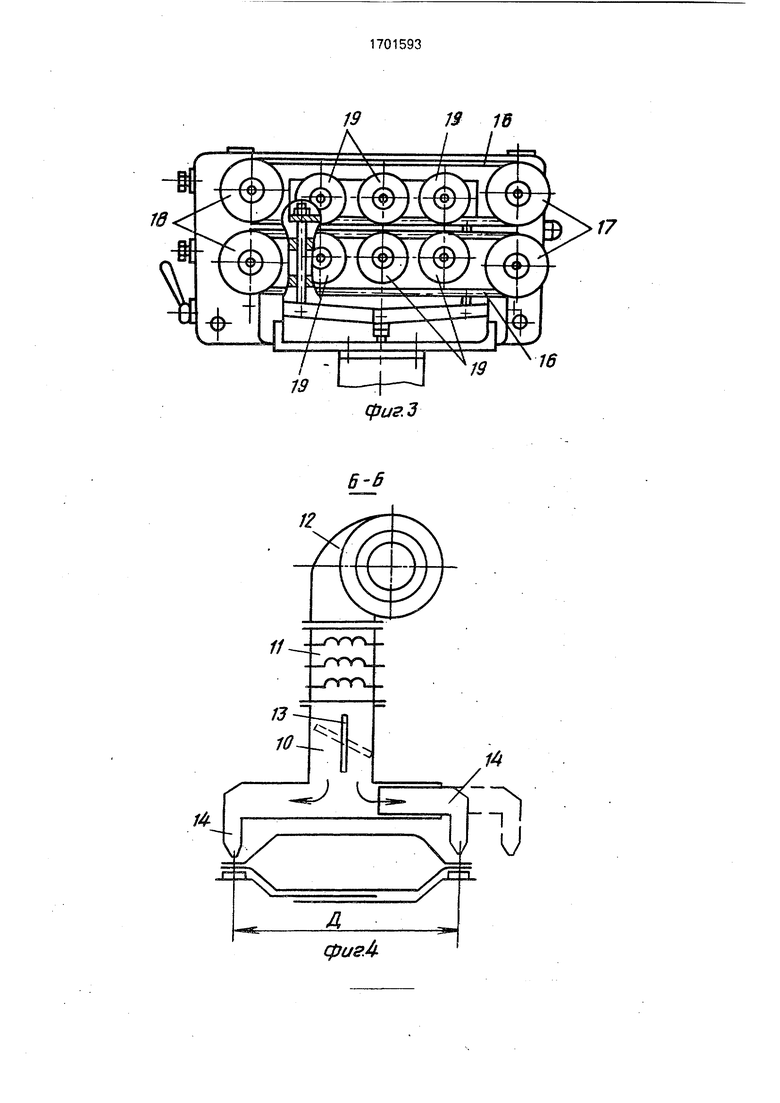

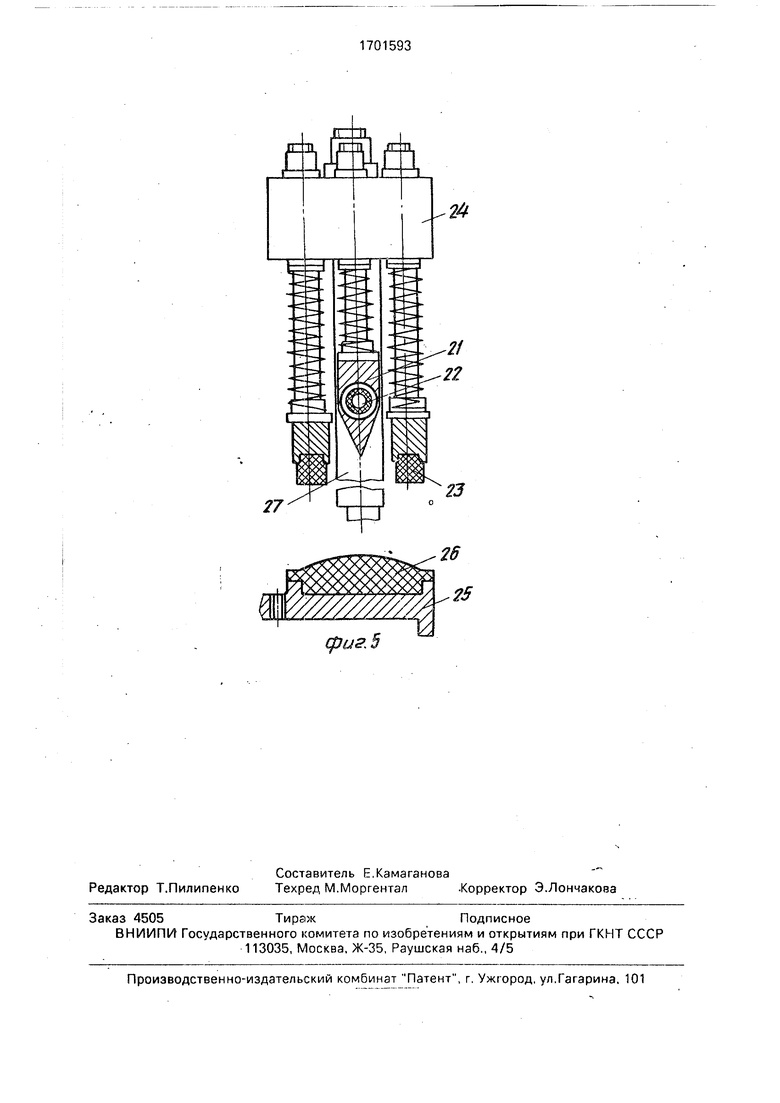

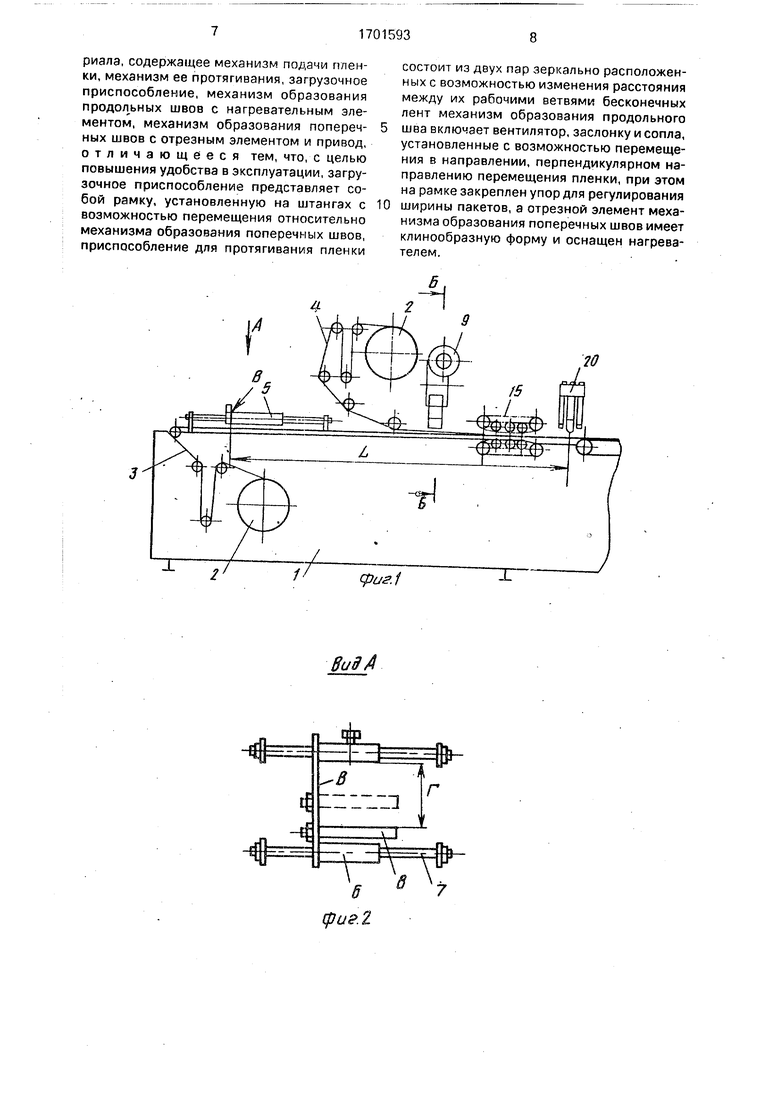

На фиг. 1 схематично изображено устройство для упаковывания, общий РИД; на фиг. 2 - вид по стрелке А на фиг, 1 (загрузочное устройство); на фиг. 3 - механизм протягивания пленки, общий вид; на фиг. 4 - сечение Б-Б на фмг. 1; на фиг. 5 - зхэнмзм образования поперечных швов, общий вид. Устройство для упаковывания предметов в термоеклеивающийся материал содержит каркас 1, на котором установлены

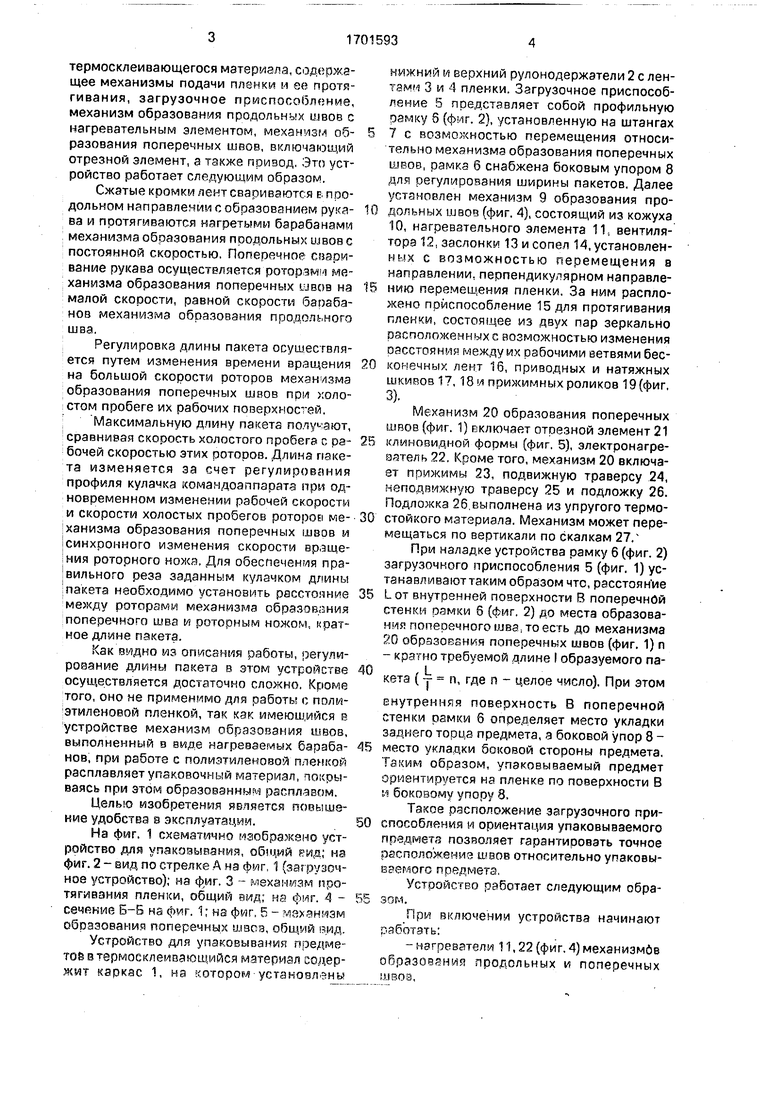

нижний и верхний рулонодержэтели 2 с лентами 3 и 4 пленки. Загрузочное приспособление 5 представляет собой профильную рамку б (фиг. 2), установленную на штангах

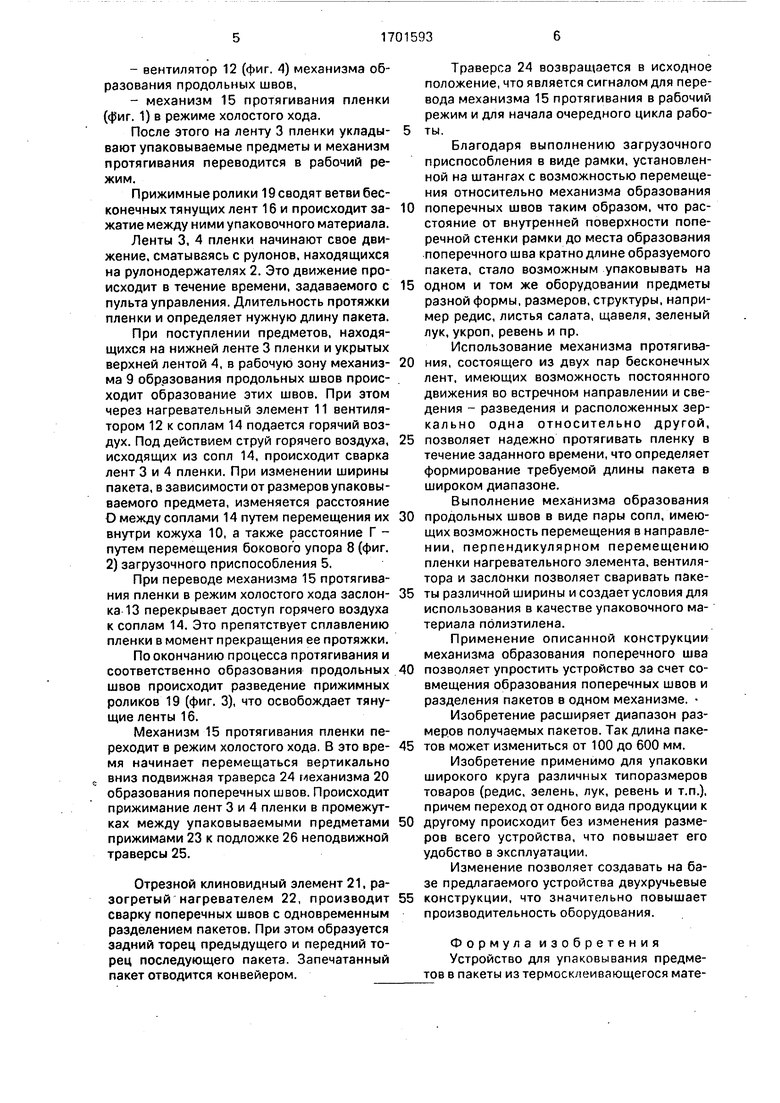

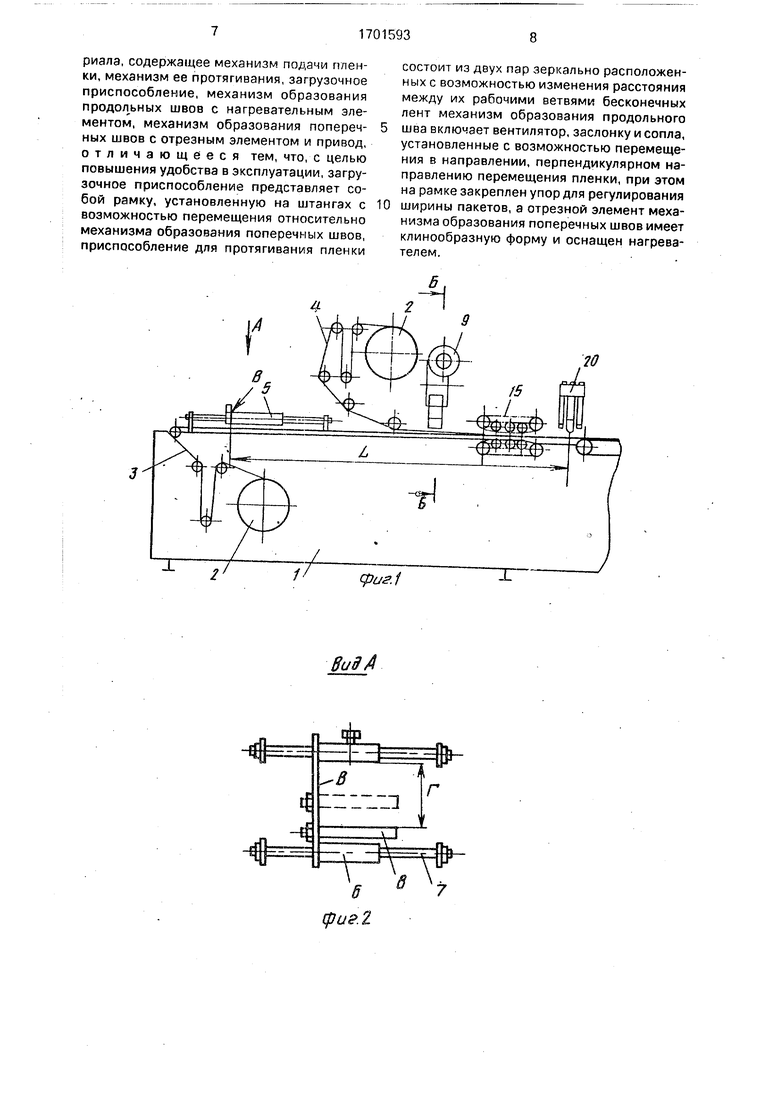

7с возможностью перемещения относительно механизма образования поперечных швов, рамка 6 снабжена боковым упором 8 для регулирования ширины пакетов. Далее установлен механизм 9 образования про0 дольных швов (фиг. 4), состоящий из кожуха 10, нагревательного элемента 11S вентилятора 12, заслонки 13 и сопел 14,устзновлен- них с возможностью перемещения в направлении, перпендикулярном направле5 нию перемещения пленки. За ним распложено приспособление 15 для протягивания пленки, состоящее из двух пар зеркально расположенных с, возможностью изменения оасстояния между их рабочими ветвями бес0 конечных лент 16, приводных и натяжных шкивов 17, 18 и прижимных роликов 19 (фиг, 3).

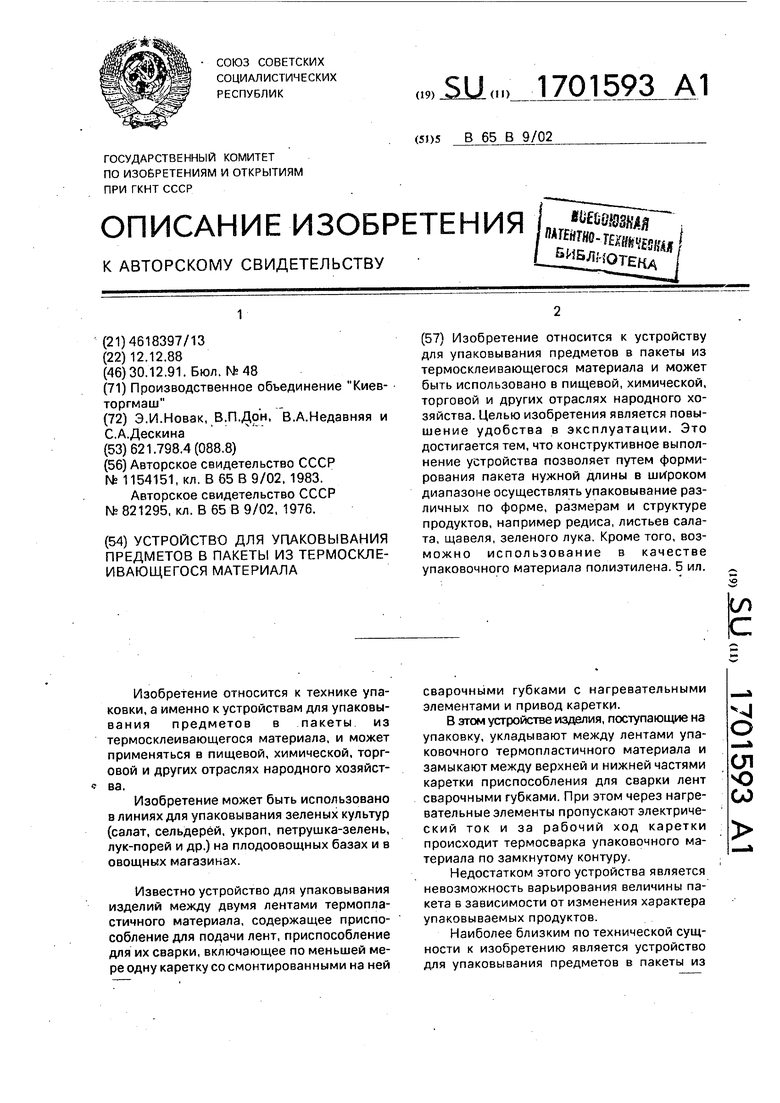

Механизм 20 образования поперечных швов (фиг. 1) включает отрезной элемент 21

5 клиновидной формы (фиг. 5), электронагре- эятель 22. Кроме того, механизм 20 включает прижимы 23, подвижную траверсу 24, неподвижную траверсу 25 и подложку 26. Подложка 26,выполнена из упругого термо0 стойкого материала. Механизм может перемещаться по вертикали по скалкам 27/

При наладке устройства рамку 6 (фиг. 2) загрузочного приспособления 5 (фиг. 1) устанавливают таким образом что, расстояние

5 L от внутренней поверхности В поперечной стенки рамки б (фиг. 2) до места образования поперечного шва, то есть до механизма 20 образования поперечных швов (фиг. 1) п - кратно требуемой длине I образуемого пакета (у п, где п - целое число). При этом

внутренняя поверхность В поперечной стенки рамки 6 определяет место укладки заднего торца предмета, а боковой упор 8 - 5 место укладки боковой стороны предмета. Таким образом, упаковываемый предмет ориентируется на пленке по поверхности В и боковому упору 8.

Такое расположение загрузочного при- 0 способпенияи ориентация упаковываемого предмета позволяет гарантировать точное расположение швов относительно упаковываемого предмета,

Устройство работает следующим обра- 5 эом.

При включении устройства начинают работать:

- нагреватели 11,22 (фиг. 4) механизмбв образования продольных и поперечных шво а.

-вентилятор 12 (фиг. 4) механизма образования продольных швов,

-механизм 15 протягивания пленки (фиг. 1) в режиме холостого хода.

После этого на ленту 3 пленки уклады- 5 вают упаковываемые предметы и механизм протягивания переводится в рабочий режим.

Прижимные ролики 19 сводят ветви бесконечных тянущих лент 16 и происходит за- 10 жатие между ними упаковочного материала.

Ленты 3, 4 пленки начинают свое движение, сматываясь с рулонов, находящихся на рулонодержателях 2. Это движение происходит в течение времени, задаваемого с 15 пульта управления. Длительность протяжки пленки и определяет нужную длину пакета.

При поступлении предметов, находящихся на нижней ленте 3 пленки и укрытых верхней лентой 4, в рабочую зону механиз- 20 ма 9 образования продольных швов происходит образование этих швов. При этом через нагревательный элемент 11 вентилятором 12 к соплам 14 подается горячий воздух. Под действием струй горячего воздуха, 25 исходящих из сопл 14, происходит сварка лент 3 и 4 пленки. При изменении ширины пакета, в зависимости от размеров упаковываемого предмета, изменяется расстояние О между соплами 14 путем перемещения их 30 внутри кожуха 10, а также расстояние Г - путем перемещения бокового упора 8 (фиг. 2) загрузочного приспособления 5.

При переводе механизма 15 протягивания пленки в режим холостого хода заслон- 35 ка 13 перекрывает доступ горячего воздуха к соплам 14. Это препятствует сплавлению пленки в момент прекращения ее протяжки.

По окончанию процесса протягивания и соответственно образования продольных 40 швов происходит разведение прижимных роликов 19 (фиг. 3), что освобождает тянущие ленты 16.

Механизм 15 протягивания пленки переходит в режим холостого хода. В это вре- 45 мя начинает перемещаться вертикально вниз подвижная траверса 24 механизма 20 образования поперечных швов. Происходит прижимание лент 3 и 4 пленки в промежутках между упаковываемыми предметами 50 прижимами 23 к подложке 26 неподвижной траверсы 25.

Отрезной клиновидный элемент 21, разогретый нагревателем 22, производит 55 сварку поперечных швов с одновременным разделением пакетов. При этом образуется задний торец предыдущего и передний торец последующего пакета. Запечатанный пакет отводится конвейером.

Траверса 24 возвращается в исходное положение, что является сигналом для перевода механизма 15 протягивания в рабочий режим и для начала очередного цикла работы.

Благодаря выполнению загрузочного приспособления в виде рамки, установленной на штангах с возможностью перемещения относительно механизма образования поперечных швов таким образом, что расстояние от внутренней поверхности поперечной стенки рамки до места образования поперечного шва кратно длине образуемого пакета, стало возможным упаковывать на одном и том же оборудовании предметы разной формы, размеров, структуры, например редис, листья салата, щавеля, зеленый лук, укроп, ревень и пр.

Использование механизма протяги&а- ния, состоящего из двух пар бесконечных лент, имеющих возможность постоянного движения во встречном направлении и сведения - разведения и расположенных зеркально одна относительно другой, позволяет надежно протягивать пленку в течение заданного времени, что определяет формирование требуемой длины пакета в широком диапазоне.

Выполнение механизма образования продольных швов в виде пары сопл, имеющих возможность перемещения в направлении, перпендикулярном перемещению пленки нагревательного элемента, вентилятора и заслонки позволяет сваривать пакеты различной ширины и создает условия для использования в качестве упаковочного материала полиэтилена.

Применение описанной конструкции механизма образования поперечного шва позволяет упростить устройство за счет совмещения образования поперечных швов и разделения пакетов в одном механизме.

Изобретение расширяет диапазон размеров получаемых пакетов. Так длина пакетов может измениться от 100 до 600 мм.

Изобретение применимо для упаковки широкого круга различных типоразмеров товаров (редис, зелень, лук, ревень и т.п.), причем переход от одного вида продукции к другому происходит без изменения размеров всего устройства, что повышает его удобство в эксплуатации.

Изменение позволяет создавать на базе предлагаемого устройства двухручьевые конструкции, что значительно повышает производительность оборудования.

Формула изобретения Устройство для упаковывания предметов в пакеты из термосклеивающегося материала, содержащее механизм подачи пленки, механизм ее протягивания, загрузочное приспособление, механизм образования продольных швов с нагревательным элементом, механизм образования поперечных швов с отрезным элементом и привод, отличающееся тем, что, с целью повышения удобства в эксплуатации, загрузочное приспособление представляет собой рамку, установленную на штангах с возможностью перемещения относительно механизма образования поперечных швов, приспособление для протягивания пленки

0

состоит из двух пар зеркально расположенных с возможностью изменения расстояния между их рабочими ветвями бесконечных лент механизм образования продольного шва включает вентилятор, заслонку и сопла, установленные с возможностью перемещения в направлении, перпендикулярном направлению перемещения пленки, при этом на рамке закреплен упор для регулирования ширины пакетов, а отрезной элемент механизма образования поперечных швов имеет клинообразную форму и оснащен нагревателем.

Изобретение относится к устройству для упаковывания предметов в пакеты из термосклеивающегося материала и может быть использовано в пищевой, химической, торговой и других отраслях народного хозяйства. Целью изобретения является повышение удобства в эксплуатации. Это достигается тем, что конструктивное выполнение устройства позволяет путем формирования пакета нужной длины в широком диапазоне осуществлять упаковывание различных по форме, размерам и структуре продуктов, например редиса, листьев салата, щавеля, зеленого лука. Кроме того, возможно использование в качестве упаковочного материала полиэтилена. 5 ил. .

ВиЗА

ттт

5 фиг.2

20

фиг.1

12

фигА

з

16

фиг.З

. „.«ytffffS

шШШ

| Устройство для упаковки изделий между двумя лентами термопластичного материала | 1982 |

|

SU1154151A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для изготовления, напол-НЕНия пРОдуКТОМ и зАпЕчАТыВАНия пА-KETOB из ТЕРМОСКлЕиВАющЕгОСя МАТЕРи-АлА | 1978 |

|

SU821295A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-12-30—Публикация

1988-12-12—Подача