Область техники

Предлагаемые способ и устройство относятся к методам и оборудованию, используемым при удалении с поверхности металлической проволоки или ленты окалины, ржавчины, оксидных пленок, органических смазок, различных загрязнений и поверхностных вкраплений с помощью электродугового разряда (ЭДР) в вакууме с предварительной механической, химической или механохимической обработкой поверхности. Данный способ и устройство могут быть использованы на предприятиях черной и цветной металлургии, заводах по производству и обработке металлических лент, проволоки, тросов и корда.

Предшествующий уровень техники

Известно несколько близких по типу способов и устройств электродуговой очистки проволоки (патенты РФ 2181636 С2, кл. В08В 7/00, В21В 45/04, 2000; 2135316 С1, кл. В21В 45/04, 1998; 2135315 С1, кл. В21В 45/04, 1998, РФ №2153025 С1, кл. С23С 14/22,2000). Общим недостатком вышеперечисленных известных способов и устройств является то, что очистка сопряжена с большими энергопотерями, недостаточной производительностью и значительным разогревом обрабатываемых изделий. Большие энергопотери способствуют удорожанию очистки, а сильный разогрев изделий во время очистки приводит, зачастую, к изменениям их физико-химических свойств и образованию поверхностных оксидных пленок.

Электродуговая очистка происходит в катодных пятнах электродугового разряда (ЭДР), которые хаотически «перемещаются» по очищаемой поверхности обрабатываемого изделия. В катодных пятнах из-за большой плотности тока взрывной электронной эмиссии (1×1011-1×1012 А/м2), возникающей у микровыступов на поверхности, где достаточно велика напряженность электрического поля и снижена работа выхода электронов из-за эффекта Шоттки, происходит быстрый разогрев, плавление и взрывное испарение микроучастков поверхности изделия с образованием плазмы из материала катода и микрократеров, края которых могут быть местами образования новых центров электронной эмиссии, особенно в отсутствие на поверхности катода каких-либо диэлектрических пленок, зарядка которых медленными ионами плазмы приводит к возникновению электрических полей большой напряженности у поверхности катода, появлению эмиссионных центров в катодных пятнах и даже пробою диэлектрических пленок.

Напряженность электрического поля у реальной шероховатой поверхности изделия (Er) описывается формулой (1):

где Е - напряженность электрического поля у гладкой поверхности;

β - коэффициент усиления электрического поля, зависящий от степени шероховатости поверхности.

Значения β могут быть достаточно велики и достигать 1×102-1×103 для очень шероховатой поверхности. Поэтому при увеличении степени микрошероховатости поверхности катода облегчаются условия инициирования ЭДР, увеличивается скорость перемещения катодных пятен (особенно вдоль царапин, рисок и т.п.), повышается производительность очистки изделий и снижаются энергопотери.

Для облегчения процесса электродуговой очистки был предложен роликовый окалиноломатель, который устанавливается перед модулем электродуговой очистки по ходу технологического процесса, что позволяет снимать большую часть окалины путем знакопеременной нагрузки на проволоку (патент РФ 2135315 С1, кл. В21В 45/04, 1998). Однако такое устройство, хотя и облегчает процесс последующей очистки проволоки, не создает микрошероховатости, распределенные по обрабатываемой поверхности с высокой плотностью. Кроме этого, использование окалиноломателя увеличивает риск нагартовки поверхностного слоя, то есть изменения физических свойств обрабатываемого изделия.

Для повышения производительности очистки металлического листа было предложено использовать установку, состоящую из нескольких последовательно установленных модулей электродуговой очистки, чередующихся с модулями системы охлаждения изделия (заявка на патент США 2008/0190449). Такая система позволяет в известной мере снизить токи разряда за счет увеличения суммарной площади поверхности электродов. Однако основными недостатками данной установки являются ее большие размеры и высокие энергозатраты.

В любом случае очистка металлических изделий с гладкой поверхностью и большой работой выхода электронов (например, изготовленных из таких материалов, как легированные стали, титан, тантал и т.п.) является проблемной для электродугового метода, так что нанесение дополнительной микрошероховатости на их поверхность должно способствовать повышению эффективности процесса очистки.

Сущность изобретения

Техническим результатом изобретения является повышение производительности и качества очистки металлической проволоки или ленты, снижение нагрева очищаемого изделия и уменьшение стоимости технологического процесса очистки.

Указанный технический результат достигается тем, что в способе комбинированную электродуговую обработку металлической полосы или ленты осуществляют путем их протягивания через правильный узел, бункер с вязким маслом, модуль электродуговой очистки с входным и выходным гермошлюзами и зоной электродугового разряда, узел автоматического охлаждения проволоки или ленты через прижимные охлаждающие металлические ролики, причем перед протягиванием металлической проволоки или ленты через бункер с вязким маслом и входной гермошлюз в модуле электродуговой очистки поверхность металлической проволоки или ленты предварительно зачищают механически при помощи щеток или абразивного материала, подаваемого под давлением, либо подвергают химическому травлению, либо подвергают механической зачистке с химическим подтравливанием в модуле механохимической зачистки. При этом устройство, в котором реализуется заявленный способ, содержит расположенные по ходу технологического процесса правильный узел, модуль механохимической зачистки, бункер с вязким маслом, модуль электродуговой очистки с входным и выходным гермошлюзами и зоной электродугового разряда, узел автоматического охлаждения проволоки или ленты через прижимные охлаждающие металлические ролики.

Очистку металлических изделий, согласно заявленному способу, производят комбинированием предварительной зачистки, которая по выбору может быть либо механической (для изделий с окалиной, состоящей преимущественно из вюстита, или изделий, для которых не допускается изменение механических свойств, например, из-за диффузии в обрабатываемый металл водорода при кислотном травлении), либо химической (для изделий с твердой окалиной, состоящей преимущественно из магнетитов и гематитов), либо механохимической (для изделий из высокоуглеродистых, сложнолегированных сталей), с последующей электродуговой очисткой. Следует отметить, что в случае механохимической зачистки микро-углубления и царапины на поверхности изделий, созданные механическими щетками, позволяют эффективно задерживать заполняющий их химический раствор, способствуя более полному протравливанию поверхности изделия и созданию дополнительных микрошероховатостей.

Последующая электродуговая очистка происходит, как минимум, в одной вакуумной камере, расположенной последовательно за модулем предварительной механохимической обработки. При использовании нескольких последовательно расположенных камер электродуговой очистки можно увеличить производительность устройства и улучшить качество очистки изделия за счет увеличения скорости волочения проволоки или прокатки ленты без увеличения плотности тока в ЭДР.

Предварительная зачистка поверхности металлического изделия решает следующие задачи: первое, происходит снятие и/или разрыхление верхнего слоя окалины, ржавчины, органических материалов и т.д.; второе, на всей обрабатываемой поверхности металлического изделия создается равномерная микрошероховатость, облегчающая процесс электродуговой очистки.

Более того, при движении (в том числе вращении) механических щеток перпендикулярно направлению подачи изделия и, следовательно, возникновении поперечных механических царапин и/или рисок, в приложенном продольно направлению подачи изделия магнитном поле увеличивается скорость перемещения катодных пятен вдоль этих линий царапин и/или рисок и повышается производительность очистки.

При электродуговой очистке обрабатываемое металлическое изделие служит катодом, а в качестве материала анода используется графит. Саму очистку проводят в области возрастающего участка вольтамперной характеристики (ВАХ). При достаточно высокой температуре расходуемый графитовый анод является источником восстановительной углеродной плазмы, что повышает производительность и качество очистки изделий.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения.

Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

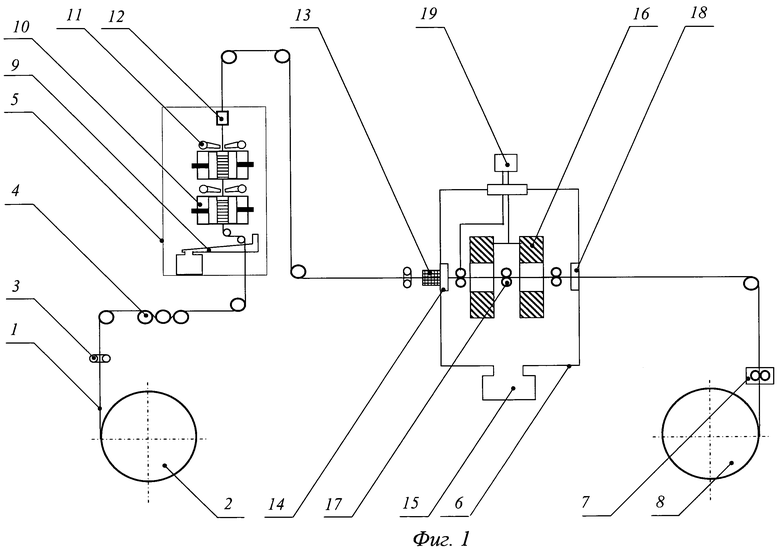

На фиг.1 представлена структурная схема установки.

Для описания работы установки введены следующие обозначения:

1 - проволока или лента;

2 - подающий барабан с разматывателем;

3 - направляющие ролики;

4 - правильный узел;

5 - модуль механохимической зачистки поверхности;

6 - модуль электродуговой очистки;

7 - укладчик витков;

8 - приемный барабан;

9 - поддон с накопительной емкостью;

10 - щетки или пескоструйные форсунки;

11 - форсунки распыления кислоты;

12 - щетка для удаления избытка кислоты;

13 - емкость со смазкой;

14 - входной гермошлюз;

15 - система вакуумирования;

16 - кольцевой электрод (анод);

17 - охлаждающие ролики;

18 - выходной гермошлюз;

19 - блок питания ЭДР и управления;

Сведения, подтверждающие возможность осуществления изобретения

Данная установка работает следующим образом. Проволока или лента (1) разматывается с подающего барабана (2), проходит через направляющие ролики (3), правильный узел (4), модули механохимической зачистки (5) и электродуговой (6) очистки и с помощью укладчика витков (7) наматывается на приемный барабан (8). В случае, когда установка является элементом технологической линии волочения (проволоки) или проката (ленты), вместо намотки на приемный барабан изделие подается в волочильный или прокатный станы.

Модуль механохимической зачистки (5) включает в себя поддон с накопительной емкостью (9), как минимум, один блок концентрических щеток с электроприводом (не показан на схеме) или пескоструйных форсунок (10), как минимум, один блок распылителей травильного раствора кислоты (11) и нейлоновую щетку (12) для удаления избытка травильного раствора с изделия. Модуль сконструирован таким образом, что в нем могут производиться механическая и химическая зачистки, как по отдельности, так и одновременно. Если механическая зачистка не производится, то щетки (10) находятся в разведенном состоянии и не касаются изделия, а при использовании пескоструйной зачистки подача песка отключена. В случае проведения химической зачистки или механической зачистки с химическим подтравливанием одновременно травильный раствор в виде капель аэрозоля, подающийся под давлением из сопел (11), покрывает изделие и частично стекает через блок механической зачистки на поддон (9) и далее попадает в накопительную емкость. Работающие механические щетки втирают стекающий травильный раствор в изделие и тем самым усиливают эффект травления. В этом случае в модуль целесообразно устанавливать щетки, сделанные из жесткого, кислотоупорного материала, например, нейлона.

После предварительной зачистки изделие подается через бункер с вязким маслом (13) и входной гермошлюз (14) в модуль электродуговой очистки (6). После предварительной зачистки поверхность изделия приобретает равномерно распределенную повышенную шероховатость, к такой поверхности имеет хорошую адгезию вязкое масло. Качественный захват изделием вязкого масла обеспечивает не только увеличение коэффициента скольжения очищаемого изделия и, следовательно, снижение энергозатрат на очистку, но и повышение герметичности вакуумной камеры. Кроме этого, масло, осевшее на проволоке, под воздействием высоких температур в катодном пятне разлагается на углерод и водород, способствуя созданию восстановительной среды, благоприятствующей удалению оксидов металлов с очищаемого изделия. Это также способствует качественной очистке металлических изделий.

В вакуумной камере при рабочем давлении 0,10 - 10 Па, которое контролируется системой вакуумирования (15), очистка производится ЭДР между кольцевыми электродами (16) и изделием (1). При этом для охлаждения обрабатываемого изделия и поддержания заданной температуры изделия на выходе из вакуумной камеры включают охлаждение роликов (17) и кольцевых электродов (16) (не показано на схеме). Количество охлаждающих роликов зависит от скорости подачи изделия, суммарной площади рабочей поверхности электродов, плотности токов в ЭДР и должно быть подобрано таким образом, чтобы температура изделия после выхода из гермошлюза (18) вакуумной камеры не превышала 100°С. В этом случае не существует опасности, что поверхность изделия, покидающего вакуумный модуль, будет окисляться под действием кислорода воздуха.

В зависимости от расчетной производительности линии и требуемого качества очистки изделие может быть направлено в последовательно установленные дополнительные модули механохимической зачистки и электродуговой очистки.

Также повторная очистка поверхности может проводиться при необходимости снятия избыточной поверхностной закалки изделия и улучшения его пластических свойств. Такая поверхностная закалка может появляться в случае чрезмерно высоких плотностей токов в ЭДР, требуемых при глубокой очистке поверхности (например, при питтинговой коррозии). В этом случае плазменную обработку поверхности изделия во втором модуле электродуговой очистки производят в более «щадящем» режиме с более низкими токами разряда.

На основании вышеизложенного можно сделать вывод, что заявленные способ и установка для комбинированной электродуговой обработки металлических изделий могут быть реализованы на практике с достижением заявленного технического результата, т.е. они соответствуют критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2421286C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2348742C2 |

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135315C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ЖЕЛЕЗНОГО ЭЛЕКТРОДА ОТ ОКИСЛОВ | 2022 |

|

RU2784636C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1987 |

|

SU1781899A1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ДЛИННОМЕРНЫХ ОБЪЕКТОВ ЧЕРЕЗ ВАКУУМНУЮ КАМЕРУ | 2006 |

|

RU2343030C2 |

| Способ очистки металлической поверхности | 1990 |

|

SU1703207A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2347010C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ДЛИННОМЕРНЫХ ОБЪЕКТОВ ЧЕРЕЗ ВАКУУМНУЮ КАМЕРУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279938C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

Изобретение относится к обработке металлической проволоки или ленты для удаления с их поверхности окалины, ржавчины, оксидных пленок, органических смазок, различных загрязнений и поверхностных вкраплений с помощью электродугового разряда в вакууме с предварительной механической, химической или механохимической обработкой поверхности. Способ включает протягивание металлической проволоки или ленты через правильный узел, модуль механохимической зачистки, бункер с вязким маслом, модуль электродуговой очистки с входным и выходным гермошлюзами и зоной электродугового разряда, узел автоматического охлаждения проволоки или ленты через прижимные охлаждающие металлические ролики. При этом в модуле механохимической зачистки проволоку или ленту предварительно зачищают механически при помощи щеток или абразивного материала, подаваемого под давлением, или подвергают химическому травлению, или подвергают механической зачистке с химическим подтравливанием. Устройство может содержать дополнительные модули механохимической зачистки и электродуговой очистки, при этом модули электродуговой очистки выборочно чередуются с модулями механохимической зачистки. Изобретение позволяет повысить качество очистки металлической проволоки или ленты, снизить энергозатраты на их очистку, а также повысить производительность технологического процесса очистки при уменьшении его стоимости. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ комбинированной электродуговой обработки металлической проволоки или ленты, включающий их протягивание через правильный узел, бункер с вязким маслом, модуль электродуговой очистки с входным и выходным гермошлюзами и зоной электродугового разряда, узел автоматического охлаждения проволоки или ленты через прижимные охлаждающие металлические ролики, отличающийся тем, что перед протягиванием металлической проволоки или ленты через бункер с вязким маслом и входной гермошлюз в модуле электродуговой очистки поверхность металлической проволоки или ленты предварительно зачищают механически при помощи щеток или абразивного материала, подаваемого под давлением, или подвергают химическому травлению, или подвергают механической зачистке с химическим подтравливанием в модуле механохимической зачистки.

2. Устройство для комбинированной электродуговой обработки металлической проволоки или ленты способом по п.1, содержащее расположенные по ходу технологического процесса правильный узел, модуль механохимической зачистки, бункер с вязким маслом, модуль электродуговой очистки с входным и выходным гермошлюзами и зоной электродугового разряда, узел автоматического охлаждения проволоки или ленты через прижимные охлаждающие металлические ролики.

3. Устройство по п.2, отличающееся тем, что оно содержит дополнительные модули механохимической зачистки и электродуговой очистки.

4. Устройство по п.3, отличающееся тем, что модули электродуговой очистки выборочно чередуются с модулями механохимической зачистки.

| US 2008190449 A1, 14.08.2008 | |||

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135315C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181636C2 |

| RU 32496 U1, 20.09.2003 | |||

| WO 2007087661 A1, 09.08.2007. | |||

Авторы

Даты

2012-07-20—Публикация

2010-06-30—Подача