Изобретение относится к сварочно-на- плавочним работам, в частности к производству трубных колен, и быть использовано в горнодобывающей и хими-. ческой промышленности, энергетике, котло- строении и дг.угих отраслях народного хозяйства при рзнспортировке материалов по трубопроводам.

Цель изобретения - упрощение технологии и снижение энергоемкости изготовления колен.

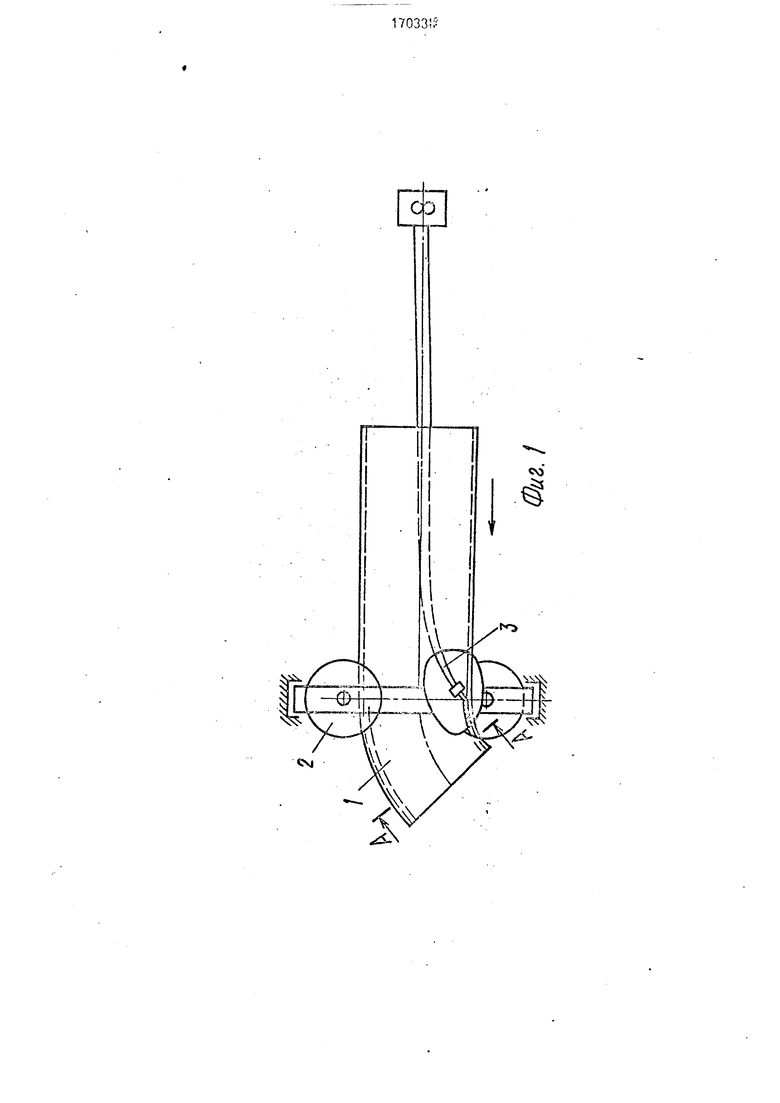

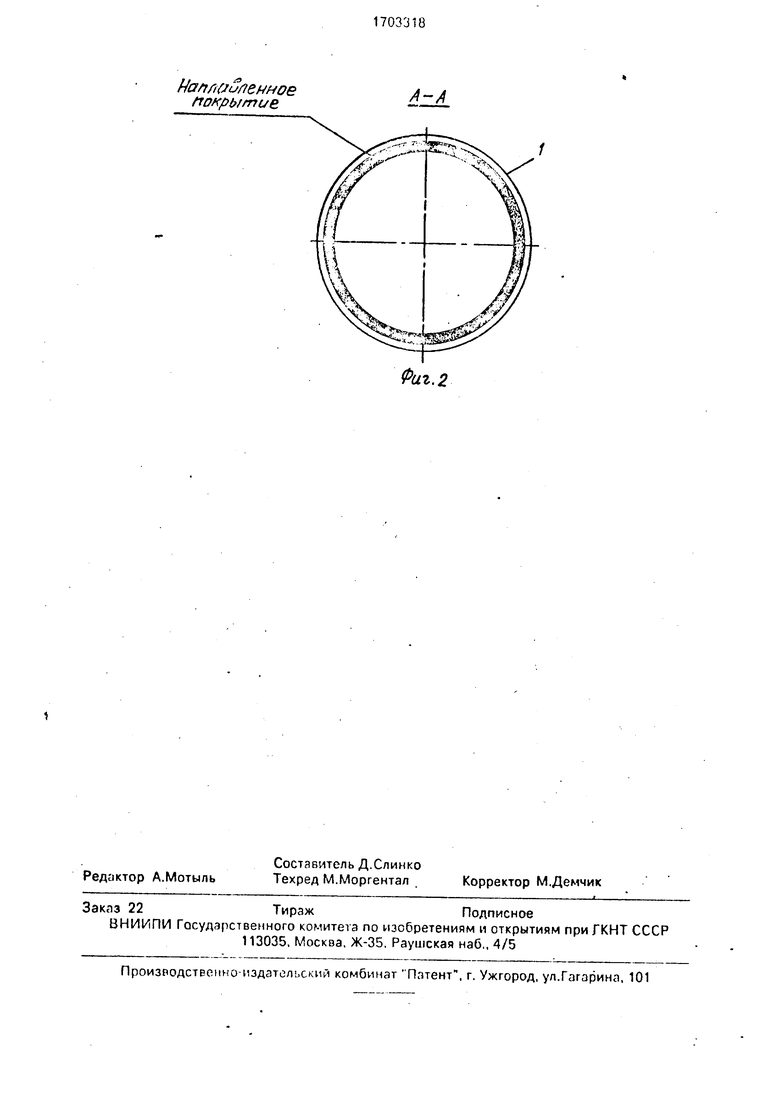

На фиг.1 изображена схема изготовления колена в процессе наплавки; н,т фиг.2 - сечение А-А на Фиг.1.

Трубу-заготопку 1 вводят о фсомообра- зующий механизм 2 до места, в котором необходимо нпчгнть формообразование колена. Затем в трубу-заготовку 1 подают наплавочное устройство 3. Начинают процесс наплавки в месте, в котором необходимо начать формообразование колена. Одновременное началом процесса наплавки осуществляют вращение трубы заготоски 1. После наплавки одного или нескольких кольцевых пзликов на внутреннюю поверхность трубы-заготовки 1, т.е. после получения в ее плоскости изгиба требуемой температуры нагрева, осуществляют продольное перемещение трубы-заготовки 1 относительно формообрпзующсго механизма 2 со скоростью, раиной скорости наппав- ки покрытия. Скорость нлплапки покрытия в саго очередь определяется в зависимости от л бранных режимов поплавки и необходимой толщины покрытия.

Ч.

С

Сл Сл

вшл

С

В ,чле недос . : |лу; мощно;: и сааРОЧИОЙ ЛУГИ , 1;ОТ ДОПСЛ К ;TC/ioiib M

источи:1;; нпгросз, С Фср..оо5рззо- оамия ко/:она фармооброзугощим механизм

2 пращ-нот г-мссте с трубой-заготовкой 1. При это;--; фсрмообразу;ощий механизм 2 создает пзп .бающез уси-чие в плоскости нагрева от процесса нягкшвки и формирует ipyoy-3 чготовку 1 в солено необходимого радиуса. Процесс, наплавки и форг-мрова- нип колепз продолжают до получения колена с необходимым углом загиба. При itanmt-. «:э кольцевых валиков измеи моттех- нолог . ;с Л :о параметры процесса наплавки по длине валнкл, т.е. получают

внутреннее покрыт (фиг.2) переменной толщ: ;п и. Причем максмг/гльную толщину получают в области наиболее интенсивного износа.

Пример, Для изготовления колена из трубы-заготовки 0 219 мм, стойкого к гмд- poaopasKBHOMV износу с оадиусом загиба 300 мм и углом загиба 45°, берут стальную трубу ® 219 мм и толщиной стенки 8 мм, Трубу-з г готовку вводят в формообрззую- щиЯ механизм. Затем трубу-заготоэку подают в поплавочное устройство и осуществляют процесс наплавки кольцевых валиков сзмозащитнои проволокой ПП- АН-170 на режимах: U - 30-32 В, со 200- 420 А, причем значение тока изменяют

ПЛЯВНО ПО ПДМНР t nni-Hi nrn ПЭЛИК 1 V.ZKсимальное значение тока задают в области наиболее интенсивного износа колена, а минимальное значение тока задают в диаметрально противоположной точке кольцевого вгликэ. Линейная скорость наплавки составляет 36 м/ч, шаг наплавки 7-8 мм,

После нзплавки доух-трех кольцевых валиков, т.е. когда в плоскости загиба трубэ-заготош;о достигает необходимой температуры, осущестпляют ее поступательное перемещение через формообразующое устройство со скоростью на п/1Л -ки покрытия,

раиной в данном примере О/Л м/ч, С ипча- лом формообразования колена, т.е. после наплавки двух-трех кольцевых валиков, формообрззующий механизм вращают вместе с трубой-заготовкой. Радиус загиба

колена задают формообразующим механизмом. Процесс изготовления продолжают до получения колено с углом загиба 45°. Наибольшая толщина направленного слоя сос- тавляет4,0-4,5мм, толщина плакно изменяется подлине валика До 1,5-2,0 мм.

Предложенный способ позволяет упростить технологию изготовления колен с внутренним покрытием, снизить трудоем- кость и энергоемкость процесса, а также увеличить износостойкость готового изделия.

25

Формула изобретения

Способ изготовления колен с наплавленным внутренним покрытием, согласно которому производят формообразование колена и нанесение покрытия на внутреннюю поверхность, о т л и ч а ю щ и и с я тем, что, с целью упрощения технологии и снижения энергоемкости изготовления колена, наплавку покрытия и формообразование колена производят одновременно, при этом

формообразующий механизм располагают под сварочной дугой, а трубу-заготовку перемещают вдоль се продольной оси OTi:c- r- тельно формообразующего мехзкмгма со скоростью наплак:;и покрытия при их совместном вращении.

CD

U

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ | 2011 |

|

RU2490101C2 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ НАПЛАВКИ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОЛЕНА ТРУБОПРОВОДА | 2022 |

|

RU2797890C1 |

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2013 |

|

RU2550982C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1636150A1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

Изобретений относится к сварочно-на- плавочным роботам, в частности к производству трубных колен, и может быть использовано в горнодобывающей и других отраслях народного хозяйства при транспортировке материалов по трубопроводам. Цель изобретения - упрощение технологии и снижение энергоемкости изготовления колен. Для этого наплавку покрытия и формообразование колена производят одновременно, при этом трубу-заготовку изгибают с использованием формообразую- щего механизма, который располагают под сварочной дугой, а трубу-заготовку перемещают относительно формообразующего механизма вдоль ее продольной оси со скоростью наплавки покрытия при их совместном вращении. Одновременно способ позволяет увеличить ресурс наплавленного покрытия в области наиболее интенсивного износа колена. 2 ил. (/ С

Наплриленное покрытие

А-А

Фиг. 2

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-01-07—Публикация

1989-08-22—Подача