Изобретение относится к области нанесения защитных металлических покрытий с помощью наплавки и может найти применение при изготовлении биметаллических изогнутых трубных элементов (колен и отводов) из теплоустойчивых сталей для трубопроводов подачи перегретого пара, например, главного циркуляционного трубопровода атомного реактора водо-водяного типа.

Известен способ нанесения покрытия на внутреннюю стенку изогнутого трубопровода - колена, включающий размещение внутри колена по его центральной оси изогнутой направляющей и нанесение наплавкой слоя металла (валика) при движении сварочной головки (средства нанесения покрытия) вдоль направляющей от одного торца колена до другого с последующим поворотом направляющей и сварочной головки после завершения прохода и нанесение следующего валика при движении сварочной головки по направляющей в обратном направлении. При осуществлении известного способа формируется защитное покрытие в виде последовательности наплавленных слоев (валиков), расположенных вдоль оси колена.

(US 4514443 A, В05В 13/06, В05С 7/00, опубликовано 30.04.1985).

Недостатком известного способа является низкая производительность предлагаемого способа наплавки (в защитных газах), а также невозможность удержания сварочной ванны в горизонтальном положении, необходимого для обеспечения качественного формирования валиков, при нанесения защитного покрытия высокопроизводительными способами наплавки под флюсом, в частности, при наплавке под слоем флюса ленточным электродом.

Наиболее близким по технической сущности к заявляемому способу является способ нанесения защитного покрытия из хромоникелевой стали с помощью наплавки на внутреннюю поверхность изогнутой трубы - колена (в диапазоне углов изгиба до 90°). Известный способ включает размещение наплавочной (сварочной) головки внутри колена в его середине и нанесение наплавкой валика защитного покрытия при непрерывном вращении колена вокруг горизонтальной оси, проходящей через точку пересечения центральной оси колена и линии, соединяющей центр изгиба колена и место расположения наплавочной головки, с последующим пошаговым перемещением колена вращением вокруг центра изгиба колена после завершения формирования каждого кольцевого валика, причем ось держателя наплавочной головки изменяет свое положение, чтобы избежать контакта держателя головки с торцом (краем) колена без изменения положения головки. Известный способ позволяет наносить кольцевые валики покрытия сначала на одну половину колена, а затем, после разворота колена и повторного размещения головки внутри колена, - на вторую половину колена.

(JPH 11291033, B23K 9/04, B23K 9/12, опубликовано 26.10.1999).

Известный способ позволяет наплавлять покрытия с использованием ленточного электрода под слоем флюса, однако его недостатком является необходимость после окончания процесса наплавки каждого кольцевого валика удалять механическим инструментом участок окончания наплавки (кратер) из-за наличия в нем большого количества недопустимых шлаковых включений и «паукообразных» трещин, образующихся при прекращении подачи сварочного тока и охлаждении сварочной ванны. Кроме того, удаление кратеров нужно производить непосредственно после окончания наплавки очередного валика покрытия на разогретом до 100÷120°С изделии (колене) вручную с помощью шлифмашинки на значительном расстоянии от торца колена, что значительно усложняет процесс нанесения покрытия в целом.

Задачей изобретения является обеспечение качества наплавленного покрытия на внутренней поверхности колена трубопровода в виде продольных криволинейных валиков металла, наносимых параллельно криволинейной центральной оси колена, перпендикулярной в каждой ее точке его поперечным сечениям.

Технический результат достигается тем, что способ наплавки защитного покрытия на внутреннюю поверхность колена трубопровода предусматривает размещение неподвижного средства нанесения покрытия (наплавочной головки) вблизи середины изгиба колена (в начальной точке), последовательную наплавку продольных криволинейных валиков защитного покрытия ведут от середины колена к его торцу с одновременным плавным вращением колена со скоростью наплавки вокруг его центра изгиба, поворотом колена после окончания наплавки каждого прохода вокруг центральной оси симметрии, перпендикулярной его поперечному сечению, на ширину валика (шага наплавки), а затем - вокруг центра его изгиба в обратном направлении к начальной точке расположения наплавочной головки в середине изгиба колена, и повторения процесса наплавки.

После заполнения всей поверхности половины (~ ½ части) колено разворачивают на 180° и аналогичным образом наплавляют защитное покрытие на другой половине внутренней поверхности колена.

Технический результат также достигается тем, что предварительно к торцам колена приваривают технологические кольца, наплавку валиков металла ведут до формирования покрытия на поверхности технологических колец; после окончания наплавки каждого валика шлаковую корку удаляют; технологические кольца удаляют после завершения нанесения защитного покрытия на всей поверхности колена; поворот колена после окончания наплавки очередного валика для возврата колена в начальное положение в середине изгиба колена для возобновления процесса наплавки производят на маршевом ходу; наплавку валиков покрытия ведут ленточным электродом шириной 25-100 мм под флюсом в электрошлаковом режиме.

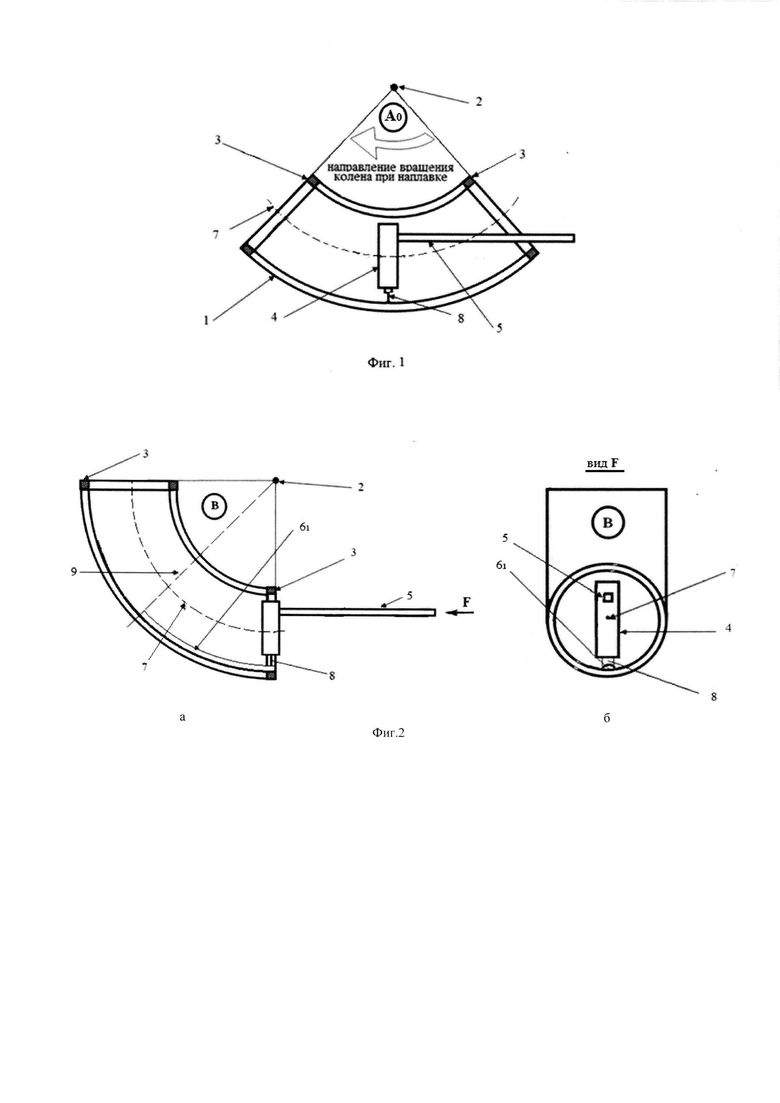

Изобретение может быть проиллюстрировано следующим примером с использованием фиг. 1-8, где:

1 - колено трубопровода из стали;

2 - центр изгиба колена;

3 - технологическое кольцо;

4 - средство нанесения защитного покрытия (наплавочная головка);

5 - держатель средства нанесения покрытия (консоль);

61, 62 - наплавленные валики защитного покрытия первого и второго прохода соответственно;

7 - центральная продольная криволинейная ось, перпендикулярная поперечному сечению колена в каждой ее точке, вокруг которой происходит поворот колена на шаг наплавки;

8 - ленточный электрод;

9 - условная линия, разделяющая колено на две части, на которые попеременно наносится покрытие;

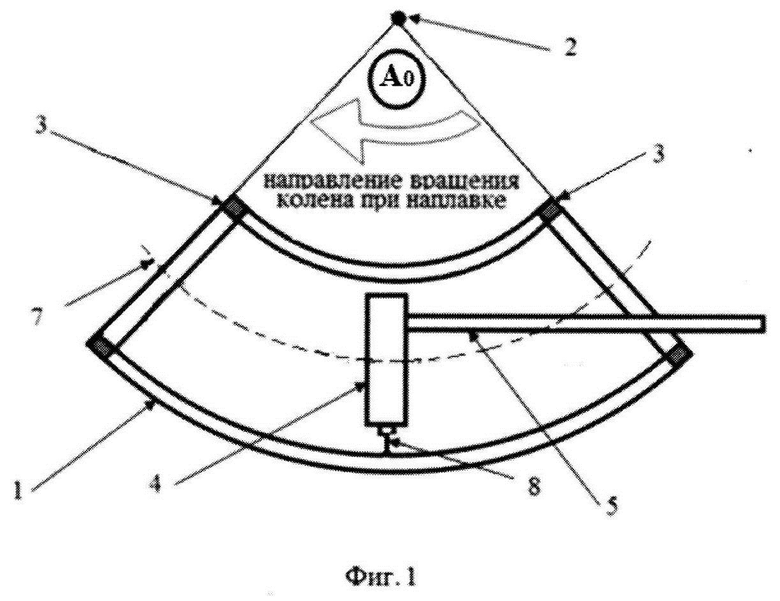

А0 - начальное положение колена (перед началом наплавки);

А' - положение колена при нахождении наплавочной головки в середине колена в начале наплавки первого валика и перед началом наплавки второго валика соответственно;

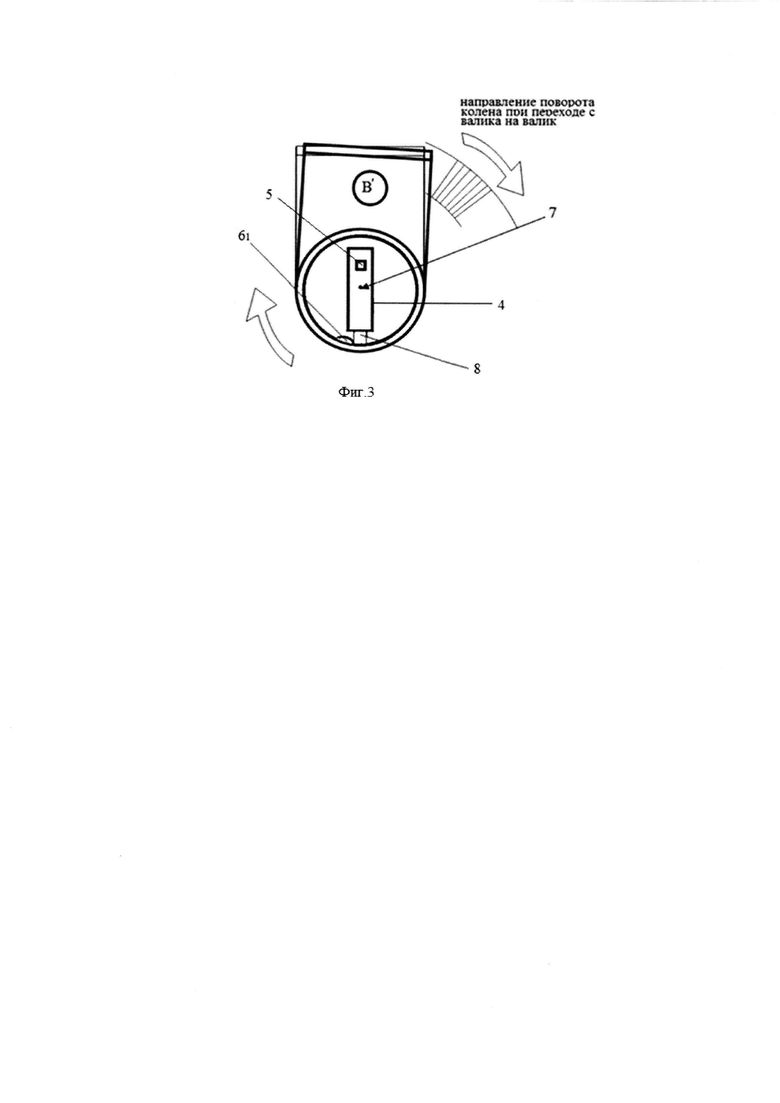

В - положение колена при нахождении наплавочной головки в торце колена после окончания наплавки первого валика;

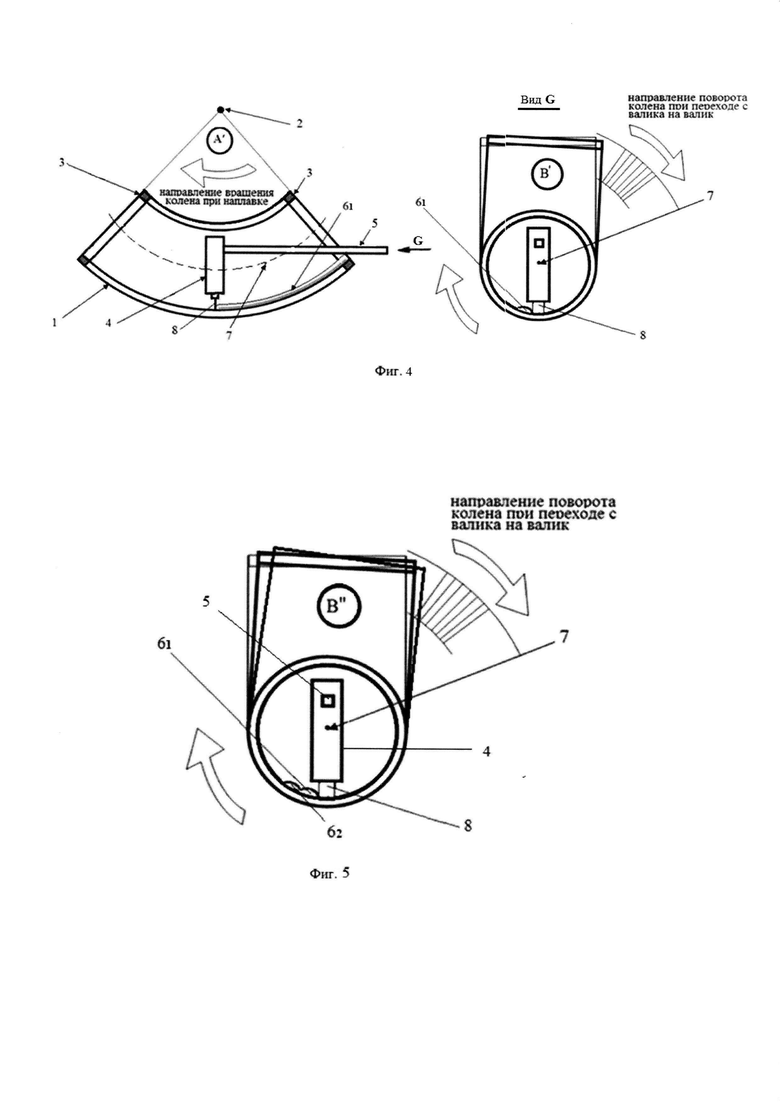

В', В'' - положение колена при нахождении наплавочной головки в торце колена при повороте колена после окончания наплавки первого и второго валика соответственно;

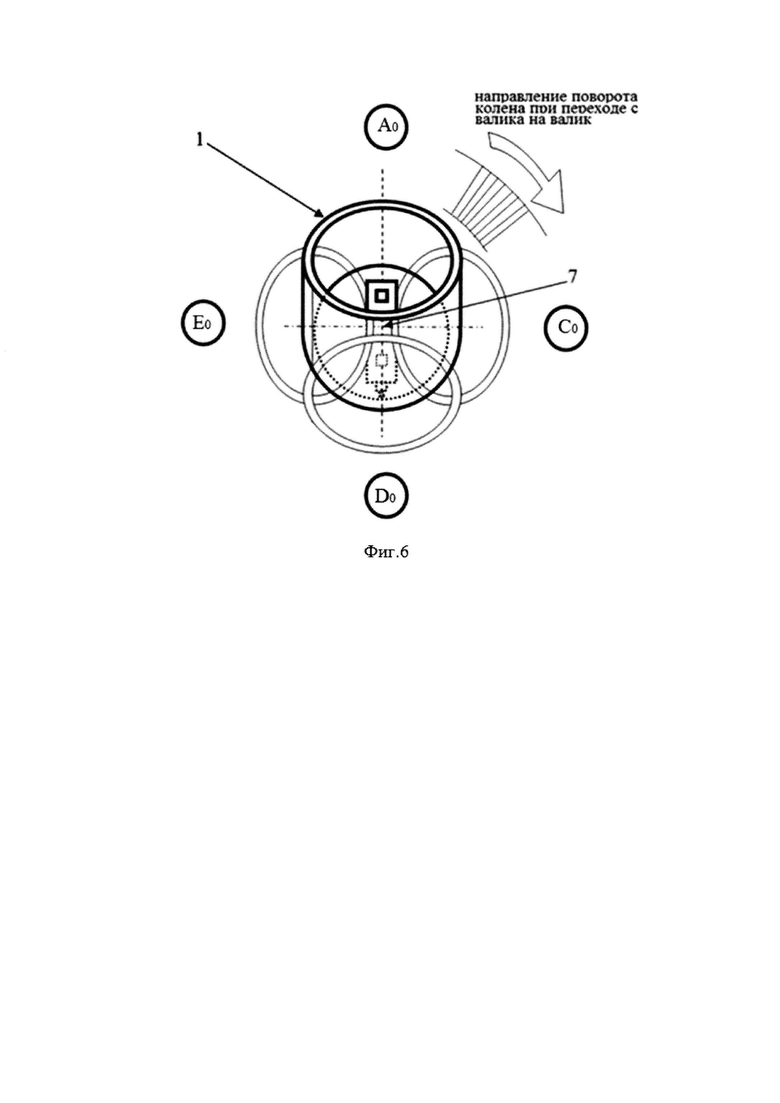

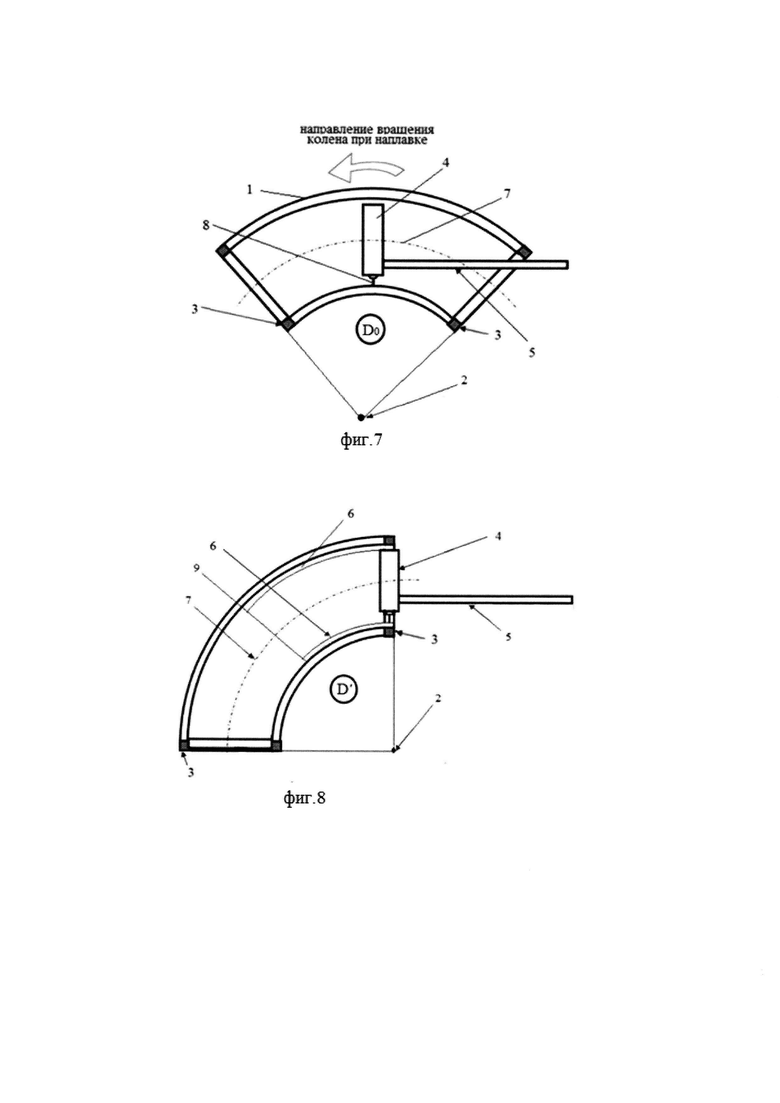

D0 - положение колена после поворота колена на 180° вокруг оси, перпендикулярной поперечному сечению колена, при нахождении наплавочной головки в середине колена в начале наплавки первого валика;

D' - положение колена при нахождении наплавочной головки в торце колена после окончания наплавки первого валика;

С0 - положение колена после поворота его вокруг оси симметрии, перпендикулярной поперечному сечению колена, на 90°;

Е0 - положение колена после поворота его вокруг оси, перпендикулярной поперечному сечению колена, на 270°.

Способ по изобретению осуществляют следующим образом.

Колено (1) трубопровода размещают на стапеле, снабженном средствами вращения колена вокруг центра его изгиба (2) и поворота колена вокруг криволинейной оси (7), проходящей через центр поперечного сечения колена и перпендикулярной ему.

Пример оптимального исходного положения А0 колена (1) трубопровода при осуществлении способа по изобретению представлен на фиг. 1, но может быть иным, например, согласно всем возможным положениям колена, представленным на фиг. 6. Наплавку защитного покрытия при различных исходных положениях колена, представленных на фиг. 6, можно начинать только с середины колена, и заканчивать на технологическом кольце (3), приваренном к торцу колена.

Наплавляемое колено (1) позиционируется таким образом, чтобы средство нанесения (4) защитного покрытия, например, наплавочная головка для электрошлаковой наплавки ленточным электродом, размещенная на держателе (5), оказалась в середине колена (фиг. 1).

Наплавку первого валика (61) металла защитного покрытия ведут от середины колена (1) до его торца при вращении колена со скоростью наплавки вокруг центра его изгиба (2) из положения А0 (фиг. 1)в положение В (фиг. 2)

Для исключения появления возможных дефектов в кратерах наплавленного покрытия при окончании процесса наплавки на концах колена, предварительно к торцам колена приваривают технологические кольца (3) из стали и наплавку ведут до формирования валиков покрытия на поверхности технологических колец (фиг. 2а, фиг. 8), выводя таким образом кратеры за пределы колена.

После завершения формирования первого валика покрытия (61) на поверхности колена, вывода кратера на технологическое кольцо (положение В, фиг. 2а) и удаления шлаковой корки, осуществляют первый поворот колена вокруг оси симметрии (7), проходящей через центр поперечного сечения колена и перпендикулярной ему, на ширину наплавляемого валика (шаг наплавки) из положения В (фиг. 3) в положение В' (фиг. 3).

Затем, поворачивая колено (1) вокруг его центра изгиба (2) в обратном направлении в положение А', добиваются расположения наплавочной головки в середине колена (фиг. 4).

Далее, вращая колено (1) аналогичным образом вокруг центра изгиба (2) со скоростью наплавки наносят второй валик (62) от середины колена из положения А' до торца (включая технологическое кольцо) (фиг. 2а). После завершения формирования второго валика покрытия (62) на поверхности колена и вывода кратера на технологическое кольцо, осуществляют очередной поворот колена вокруг оси (7), проходящей через центр поперечного сечения колена и перпендикулярной ему, на ширину наплавляемого валика, в положение В'' (фиг. 5)

Последующие валики защитного покрытия наплавляют в той же последовательности от середины колена до его торца при последовательном вращении колена вокруг центра изгиба (2) с последующим поворотом вокруг оси (7) на ширину валика.

При этом при повороте вокруг оси (7) колено последовательно занимает положение А0 - С0 - D0 - Е0 - А0 (фиг. 6).

Пример расположения наплавочной головки в середине колена при его положении D0 в начале наплавки приведен на фиг. 7, а при окончании наплавки в том положении - на фиг. 8.

При наплавке положение держателя средства нанесения защитного покрытия не изменяют, исключая контакт держателя с торцом колена или технологическим кольцом.

После наплавки всего защитного покрытия на половину колена трубопровода аналогично наплавляют защитное покрытие на другой половине внутренней поверхности колена.

После окончательного нанесения защитного покрытия технологические кольца удаляют.

Результатом осуществления способа по изобретению является колено трубопровода с наплавленным защитным покрытием на внутренней поверхности в виде продольных валиков металла защитного покрытия, расположенных параллельно горизонтальной (криволинейной) оси колена, перпендикулярной его поперечным сечениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2013 |

|

RU2550982C1 |

Изобретение может быть использовано при изготовлении биметаллических изогнутых трубных элементов в виде колен и отводов из теплоустойчивых сталей для трубопроводов подачи перегретого пара. Неподвижную наплавочную головку размещают внутри колена в середине его изгиба и наплавляют валики металла защитного покрытия на одной половине колена от середины к торцу, а после переустановки осуществляют наплавку на другой его половине. При наплавке валика металла защитного покрытия осуществляют поворот колена со скоростью наплавки вокруг центра его изгиба с получением валика, параллельного продольной криволинейной оси колена. После окончания прохода поворачивают колено относительно его продольной криволинейной оси на ширину валика, затем поворачивают колено относительно центра его изгиба в обратном направлении к начальной точке расположения неподвижной наплавочной головки в середине изгиба колена и повторяют процесс наплавки до заполнения всей поверхности половины колена. При наплавке используют предварительно приваренные технологические кольца с последующим их удалением. Выполняют электрошлаковую наплавку ленточным электродом шириной 25-100 мм. Способ обеспечивает высокое качество биметаллических колен труб за счет нанесения защитных антикоррозионных покрытий после гибки колен и их высокотемпературной термообработки. 2 з.п. ф-лы, 8 ил.

1. Способ наплавки защитного покрытия на внутреннюю поверхность колена трубопровода, включающий размещение неподвижной наплавочной головки внутри колена в середине его изгиба и выполнение наплавки валиков металла защитного покрытия на одной половине колена от середины изгиба к его торцу, после чего колено переустанавливают противоположным торцом и осуществляют наплавку на другой его половине, причем в процессе наплавки осуществляют поворот колена относительно его продольной криволинейной оси и центра его изгиба, отличающийся тем, что при наплавке валика металла защитного покрытия от середины изгиба колена к его торцу одновременно осуществляют поворот колена со скоростью наплавки вокруг центра его изгиба с получением продольного валика, параллельного продольной криволинейной оси колена, а после окончания прохода поворачивают колено относительно его продольной криволинейной оси на ширину валика, затем поворачивают колено относительно центра его изгиба в обратном направлении к начальной точке расположения неподвижной наплавочной головки в середине изгиба колена, после чего повторяют процесс наплавки до заполнения всей поверхности половины колена.

2. Способ по п. 1, отличающийся тем, что к обоим торцам колена предварительно приваривают технологические кольца, наплавку ведут до окончания формирования валиков покрытия на поверхности технологических колец с удалением шлаковой корки после наплавки каждого прохода, а после завершения наплавки защитного покрытия на всю поверхность колена технологические кольца удаляют.

3. Способ по п. 1, отличающийся тем, что наплавку покрытия выполняют с помощью электрошлаковой наплавки ленточным электродом шириной 25-100 мм.

| JPH 11291033 A, 26.10.1999 | |||

| Способ изготовления колен с наплавленным внутренним покрытием | 1989 |

|

SU1703318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОГО КОЛЕНА С ИЗНОСОСТОЙКИМ ВНУТРЕННИМ ПОКРЫТИЕМ | 1992 |

|

RU2028848C1 |

| Устройство для плакирования колен труб | 1984 |

|

SU1447271A3 |

| US 4514443 A1, 30.04.1985. | |||

Авторы

Даты

2023-06-09—Публикация

2022-07-13—Подача