,

00

/гч1-;.Уг: -0:ч-/:-Ч .:

sj

/ :-.;:. -. ;V. - -s- - .,.

.... ..... .%-..« «.

Л-. . -s . . .-.:. .. ; г - - , . ;, .. ---..-.. . ;/ .; -..А.:...

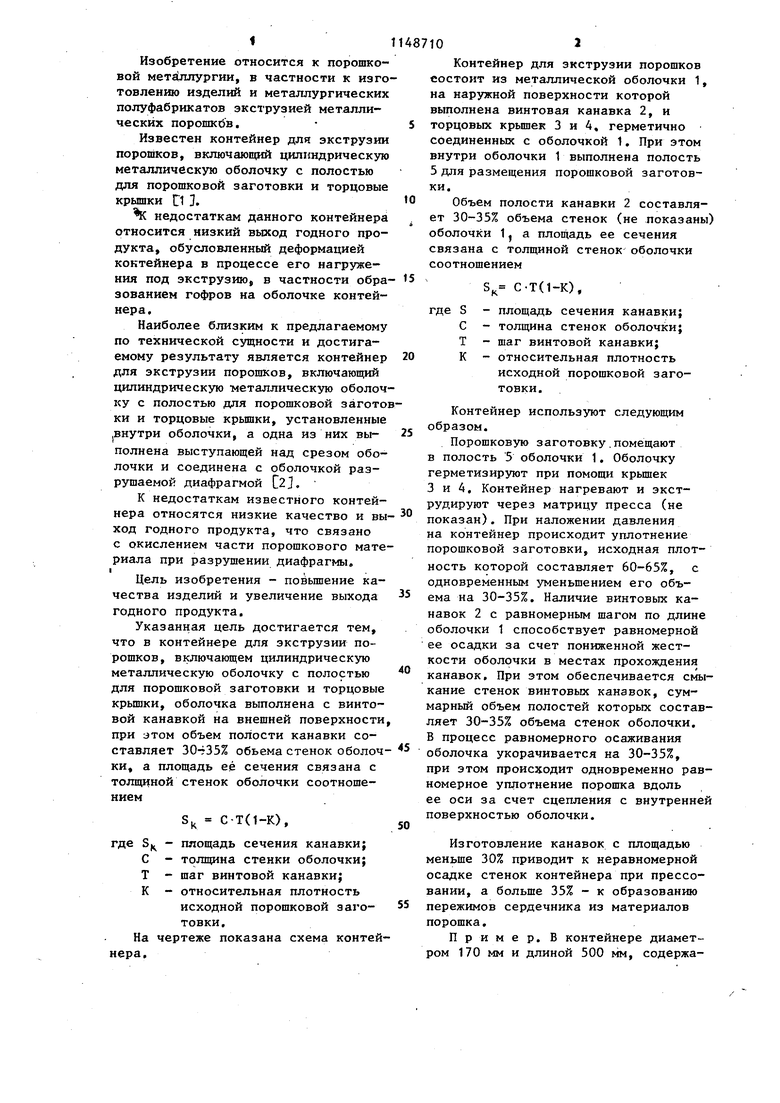

- :.г .;: ;-л- V . -.V:. - v Изобретение относится к порошковой металлургии, в частности к изго товлению изделий и металлургических полуфабрикатов экструзией металлических порошкйв. Известен контейнер для экструзии порошков, включающий цилиндрическую металлическую оболочку с полостью для порошковой заготовки и торцовые крьш1ки D 3. % недостаткам данного контейнера относится низкий выход годного продукта, обусловленный деформацией контейнера в процессе его нагружения под экструзию, в частности обра зованием гофров на оболочке контейнера. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является контейнер для экструзии порошков, включающий цилиндрическую металлическую оболоч ку с полостью для порошковой загото ки и торцовые крьшки, установленные внутри оболочки, а одна из них выполнена выступающей над срезом оболочки и соединена с оболочкой разрушаемой диафрагмой C2j, К недостаткам известного контейнера относятся низкие качество и вы ход годного продукта, что связано с окислением части порошкового мате риала при разрушении диафрагмы. I , . Цель изобретения - повьш1ение качества изделий и увеличение выхода годного продукта. Указанная цель достигается тем, что в контейнере для экструзии порошков, включающем цилиндрическую металлическую оболочку с полостью для порошковой заготовки и торцовые крьш1ки, оболочка вьтолнена с винтовой канавкой на внешней поверхности при этом объем полости канавки составляет обьема стенок оболоч ки, а площадь её сечения связана с толщиной стенок оболочки соотношением8„ C-T(I-K), где S - площадь сечения канавки; С - толщина стенки оболочки; Т - шаг винтовой канавки; К - относительная плотность исходной порошковой заготовки. На чертеже показана схема контей нера. 102 Контейнер для экструзии порошков состоит из металлической оболочки 1, на наружной поверхности которой выполнена винтовая канавка 2, и торцовых крьш1ек 3 и 4, герметично соединенных с оболочкой 1. При этом внутри оболочки 1 выполнена полость 5 для размещения порошковой заготовки. Объем полости канавки 2 составляет 30-35% объема стенок (не показаны) оболочки 1J а площадь ее сечения связана с толщиной стенок оболочки соотношением S C-T(I-K), где S - площадь сечения канавки; С - толщина стенок оболочки; Т - шаг винтовой канавки; К - относительная плотность исходной порошковой заготовки. Контейнер используют следующим образом. Порошковую заготовку.помещают в полость 5 оболочки 1. Оболочку герметизируют при помощи крьш1ек 3 и 4. Контейнер нагревают и экструдируют через матрицу пресса (не показан). При наложении давления на контейнер происходит уплотнение порошковой заготовки, исходная плотность которой составляет 60-65%, с одновременным уменьшением его объема на 30-35%. Наличие винтовых канавок 2 с равномерным шагом по длине оболочки 1 способствует равномерной ее осадки за счет пониженной жесткости оболочки в местах прохождения канавок. При этом обеспечивается смыкание стенок винтовых канавок, суммарный объем полостей которых составляет 30-35% объема стенок оболочки. В процесс равномерного осаживания оболочка укорачивается на 30-35%, при этом происходит одновременно равномерное уплотнение порошка вдоль ее оси за счет сцепления с внутренней поверхностью оболочки. Изготовление канавок с площадью меньше 30% приводит к неравномерной осадке стенок контейнера при прессовании, а больше 35% - к образованию пережимов сердечника из материалов порошка. П р и м е р. В контейнере диаметром 170 мм и длиной 500 мм, содержащем порошковую быстрорежущую сталь Р6М5 свободной засьтки с относительной плотностью 65% при толщине стенк оболочки равной 7 мм бьши нарезаны резцом на токарном станке канавки по винтовой линии с шагом 40 мм. Сечение канавок определялось по формуле S 7-40(1 - 0,65) 98 мм. При глубине канавки равной 4 мм ширина ее составляла 24,5 мм. Прессование производилось на горизонтальном прессе усилием 2000 тс.

Качество дефектов, %, в контейнере

Виды дефектов

известном

Внутренние гофры и пережимы изделия

Локальные дефекты (остаточная пористость и трещины) 15-20

Сопоставительный анализ качества изделий, полученных при экструзии известного и предлагаемого контейнеров, а также выхода годной продукции приведены в таблице. ,

Из данных, приведенных в таблице следует, что количество дефектов обоих видов при использовании предлагаемого контейнера уменьшается (повьш1ается качество изделий), а выход годной продукции при этом, соответственно, возрастае, как минимум, на 5%.

I .

Выход годной продукции,

%

извесп ный

предлагаемый контейнер контейнер

1-2

93-95

98-99

5-10

90-95

80-85

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для горячей прокатки металлического порошка | 1984 |

|

SU1196139A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Заготовка для деформации металлических порошков | 1982 |

|

SU1046020A1 |

| Капсула для прессования труб из порошковых материалов | 1979 |

|

SU1369666A3 |

| Заготовка для изготовления прутков с внутренними каналами | 1982 |

|

SU1052336A1 |

| Пресс-форма для гидростатического прессования из порошка полых заготовок | 1985 |

|

SU1310111A1 |

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Способ изготовления стальных биметаллических труб | 1986 |

|

SU1569144A1 |

| Устройство для выдавливания длинномерных изделий из порошка | 1985 |

|

SU1337195A1 |

| Способ горячего экструдирования порошкового металла | 1990 |

|

SU1704922A1 |

КОНТЕЙНЕР ДЛЯ ЭКСТРУЗИИ ПОРОШКОВ, включающий цилиндрическую металлическую оболочку с полостью для порошковой заготовки и .торцовые крышки, отличающийся тем, что, с целью повьвпения качества изделий и увеличения выхода годного продукта, оболочка выполнена с винтовой канавкой на внешней поверхности, п1ри этом объем полости канавки составляет 30-35% объема стенок оболочки, а площадь ее сечения связана с толщиной стенок оболочки соотношением s c-Td-K), где S С Т К площадь сечения канавки; толщина стенки оболочки; шаг винтовой канавки; относительная плотность исходной порошковой заготовки.

Авторы

Даты

1985-04-07—Публикация

1983-07-15—Подача