Изобретение относится к станком для обработки конически зубчатых колес с периодическим делением, работающих обкаткой, гфезанием или комбинированным методом.

Цель изобретения - повышение точности обработки за счет исключения промежуточных кинематических звеньев.

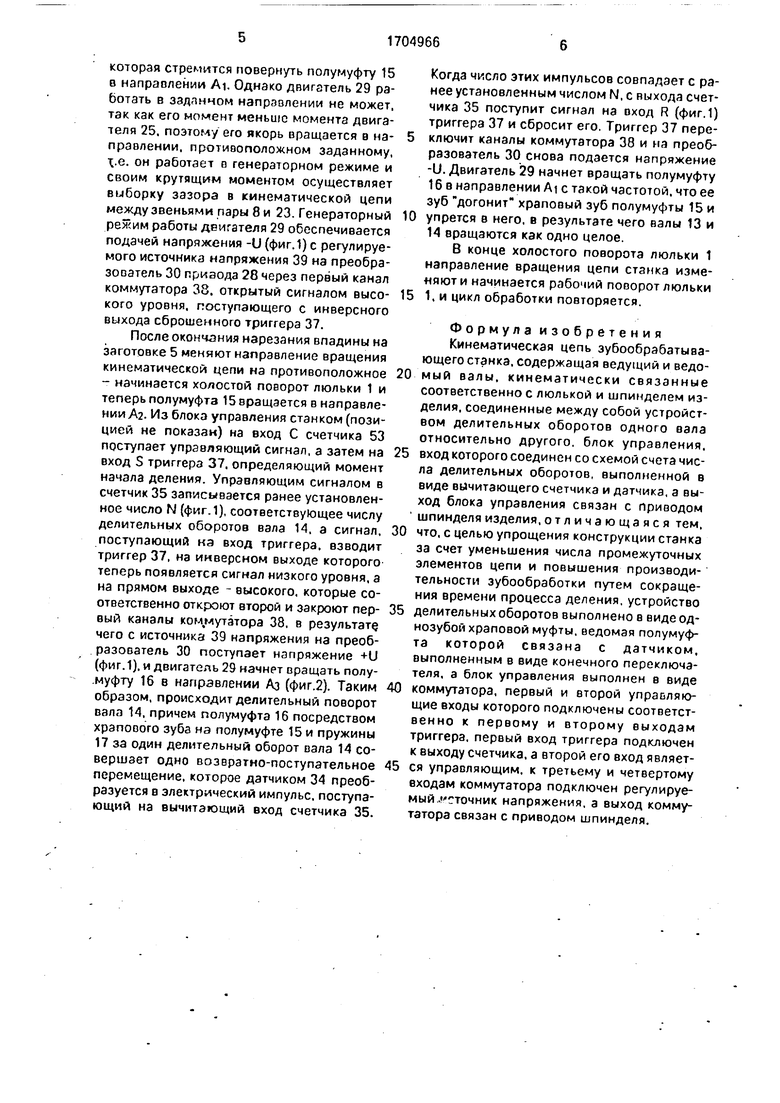

На фиг.1 показана принципиальная схема кинематической цепи станка и функциональные схемы устройства счета делительных оборотоп, блока управления и привода шпинделя изделия: на фиг.2 - пример выполнения устройства делительных оборотов.

Кинематическая цепь зубообрабатыва- ющего станка согласует вращение люльки 1, несущей резцовую головку 2 на инструментальном шпинделе 3, и вращение шпинделя 4 с заготовкой 5 с заданным передаточным отношением.

Кинематическая цепь содержит последовательно соединенные люлечную червячную пару 6 и 7, кинематические пары 8 и 9. орган 10 настройки (гитара обката), кинематические пары 11 и 12. ведущий вал 13 и ведомый вал 14, соединенные устройством делительных оборотов, выполненным в виде однозубой храповой муфты, состоящей из ведущей полумуфты 15 с храповым зубом, жестко соединенной с валом 13, и однозубой ведомой полумуфты 16, расположенной на валу 14с возможностью осевого перемещения и постоянно поджатой к полумуфте 15 пружиной 17, кинематические пары 18 и 19, орган настройки 20 (пара сменных колес деления), кинематические пары 21 и 22, червячные пары 23,24 и шпиндель 4 с изделием. Двигатель 25 через коробку 26 подач соединен с цепью станка кинематическими парами 27 и 8. Орган 10 насгройки служит для установки заданного передаточного отношения между люлькой 1 и шпинделем 4. Привод 28 шпинделя 4 изделия содержит двигатель 29 (например, двигатель постоянного тока) с преобразователем 30, соединенный кинематическими парями 31 и 32 с цепью станка. Крутящий момент двигателя 29 меньше крутящего момента дпигэтеля 25. но достаточен для поворота кинематической цепи на участке между звеньями пары 8 и 31. Орган настройки 20 и пара 23.24 предназначены для преобразования целого числа делительных оборотов вала. 14 в угол поворота шпинделя 4. соот- ветстпующий идгу между зу ьяг/и заготовки 5. Схема счета 33 числа делительных оборотоп состоит из датчика 34, пополненного в виде переключателя (например, бесконтактного торцевого путепого

переключателя), взаимодействующего с ведомой полумуфтой 16, и соединенного со счетным входом А вычитающего счетчика 35. Блок 30 управления включает о себя

триггер 37. пход R которого подключен к выходу счетчика 35, а выходы - к входам управления 40 первого и 41 второго каналов коммутатора 38. К сигнальным входам (позицией не показаны) коммутатора 38 подключены выходы с регулируемого источника 39 напряжения, а выходы коммутатора 38 объединены и подключены к преобразователю 30 привода 28 шпинделя 4 изделия. Для наладки органов настройки 10 и 20

кинематической цепи рекомендуется использовать следующие формулы: 1) для сменных колес деления

i - в

1я-гГгГ

где 1Д - передаточное отношение сменных колес деления;

В - передаточное отношение червячной пары шпинделя изделия;

23- число зубьев нарезаемой заготовки; N - число целых делительных оборотов; 2) для числа делительных оборотов

где Znn - число зубьев производящего колеса

3)для гитары обката . 2пп В

О - у--j--р

з-1дгде 10 - передаточное отношение гитары обката:

С - передаточное отношение люлечной червячной пары.

Кинематическая цепь станка работает следующим образом.

Во время рабочего поворота люльки 1. когда происходит нарезание впадины между зубьями заготовки 5, двигатель 25 через коробку подач 26. пары 27 и 8 вращает ки- нематическую цепь станка. При этом через пары 7 и 6 вращение передается люльке 1, а через пару 9. орган настройки 10, пары 11 и 12, вал 13, полумуфты 15 и 16, вал 14, пары 18 и 19, орган настройки 20, пары 21-23. 24 - шпинделю 4 с заготовкой 5.

Полумуфта 15, вращаясь е направлении Вт (фиг.2) своим храповым зубом вращает полумуфту 16 в том же направлении, поскольку она пружиной 17 поджата к полу- муфте 15, и валы 13 и 14 вращаются как одно целое.

Вращение от двигателя 29 через пары 31,32.23,22 и 21, орган настройки 20. поры 19 и 18 передается валу 14 с полумуфтой 16.

которая стремится повернуть полумуфту 15 в направлении At Однако двигатель 29 работать в заданном направлении не может, так как его момент меньше момента двигателя 25. поэтому его якорь вращается в направлении, противоположном заданному, т..е. он работает в генераторном режиме и своим крутящим моментом осуществляет выборку зазора в кинематической цепи между звеньями пары 8 и 23. Генераторный режим работы двигателя 29 обеспечивается подачей напряжения -U (фиг.1) с регулируемого источника напряжения 39 на преобразователь 30 привода 28 через первый канал коммутатора 38. открытый сигналом высокого уровня, поступающего с инверсного выхода сброшенного триггера 37.

После окончания нарезания впадины на заготовке 5 меняют направление вращения кинематической цепи на противоположное - начинается холостой поворот люльки 1 и теперь полумуфта 15 вращается в направлении А2- Из блока управления станком (позицией не показам) на вход С счетчика 53 поступает управляющий сигнал, а затем на вход S триггера 37. определяющий момент начала деления. Управляющим сигналом в счетчик 35 записывается ранее установленное число N (фиг.1), соответствующее числу делительных оборотов вала 14. а сигнал, поступающий ка вход триггера, взводит триггер 37, на инверсном выходе которого теперь появляется сигнал низкого уровня, а на прямом выходе - высокого, которые соответственно откроют второй и закроют первый каналы коммутатора 38, в результате, чего с источника 39 напряжения на преобразователь 30 поступает напряжение +U (фиг.1), и двигатель 29 начнет вращать полу- .муфту 16 в направлении Аз (фиг.2). Таким образом, происходит делительный поворот вала 14, причем полумуфта 16 посредством храпового зуба на полумуфте 15 и пружины 17 за один делительный оборот вала 14 совершает одно возвратно-поступательное перемещение, которое датчиком 34 преобразуется в электрический импульс, поступающий на вычитающий вход счетчика 35.

Когда число этих импульсов совпадает с ранее установленным числом N, с выхода счетчика 35 поступит сигнал на вход R (фиг.1) триггера 37 и сбросит его. Триггер 37 пере5 ключит каналы коммутатора 38 и на преобразователь 30 снова подается напряжение -U. Двигатель 29 начнет вращать полумуфту 16 в направлении AI с такой частотой, что ее зуб догонит храповый зуб полумуфты 15 и

0 упрется в него, в результате чего валы 13 и 14 вращаются как одно целое.

В конце холостого поворота люльки 1 направление вращения цепи станка изменяют и начинается рабочий поворот люльки

5 1. и цикл обработки повторяется.

Ф о р м у л а и з о б р е т е н и я Кинематическая цепь зубообрэбатыва- ющего станка, содержащая ведущий и ведо0 мый валы, кинематически связанные соответственно с люлькой и шпинделем изделия, соединенные между собой устройством делительных оборотов одного вала относительно другого, блок управления.

5 вход которого соединен со схемой счета числа делительных оборотов, выполненной в виде вычитающего счетчика и датчика, а выход блока управления связан с приводом шпинделя изделия, отличающаяся тем,

0 что, с целью упрощения конструкции станка за счет уменьшения числа промежуточных элементов цепи и повышения производительности зубообработки путем сокращения времени процесса деления, устройство

5 делительных оборотов выполнено в видеод- нозубой храповой муфты, ведомая полумуфта которой связана с датчиком, выполненным в виде конечного переключателя, а блок управления выполнен в виде

0 коммутатора, первый и второй управляющие входы которого подключены соответственно к первому и второму выходам триггера, первый вход триггера подключен к выходу счетчика, а второй его вход являет5 ся управляющим, к третьему и четвертому входам коммутатора подключен регулируемый.источник напряжения, а выход коммутатора связан с приводом шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЙСЕСОЮЗНАЯ I Экспериментальный научно-исследовательский "ncTHTjiTr, -.-гиу,..,-.--...^ ,^ .,)металлорежущих станковl''"''^"'*w itAlllntvfl>&i&—— 1^'^^^>&^0'»л* I | 1972 |

|

SU331852A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1987 |

|

SU1563867A1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1978 |

|

SU770689A1 |

| Зубодолбежный станок | 1978 |

|

SU688302A1 |

| Делительная головка | 1939 |

|

SU56930A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1975 |

|

SU543471A1 |

| Зубодолбежный станок | 1975 |

|

SU574283A1 |

Изобретение относится к станкам для обработки конических зубчатых колес с пеЛ риодическим делением, работающим обкаткой, врезанием или комбинированным методом. Цель изобретения - упрощение конструкции станка и повышение точности обработки зуба за счет сокращения времени процесса деления. Для этого устройство делительных оборотов выполнено в видеодно- зубой храповой муфты, ведомая полумуфта 16 которой связана с датчиком 34, выполненным- в виде конечного выключателя, а блок 36 управления состоит из триггера 37, коммутатора 38 и источника 39 регулируемого напряжения. 2 ил. 41 J8 я Ј Ч О S о о Т--

Pu2.V

| Кинематическая цепь обката зубообрабатывающего станка | 1987 |

|

SU1563867A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-08-07—Подача