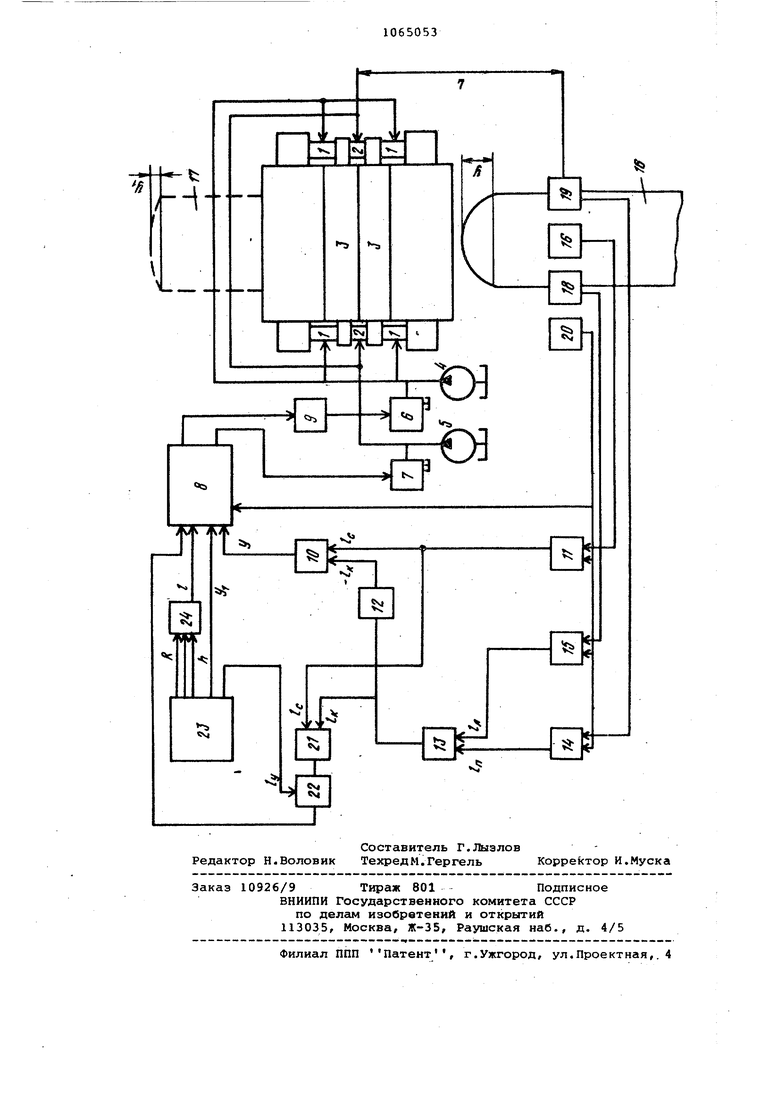

Изобретение относится к прокатно му производству и может быть исполь эовано на полосовых станах кварто горячей и холодной прокатки. Известно устройство противоизгиба валков, содержащее гидроцилиндры распора подушек рабочих валков, источник давления рабочей жидкости регулятор давления, в котором перед захватом полосы увеличивают давлени в гидроцилиндрах противоизгиба валков по сравнению с расчетным на величину динамического падения его пр захвате и перед выбросом полосы сни жают давление в гидроцилиндрах противоизгиба- до величины уравновешива ния верхнего рабочего валка 1. Недостатком данного устройства является то, что в момент захвата полосы независимо от геометрии переднего конца поддерживают усилие противоизгиба равным или больше расчетного, устанавливаемого при установившейся прокатке, что приводит к большей вытяжке середины поло сы относительно краев и, следовател но, чрезмерно длинному переднему концу полосы, что, в свою очередь, увеличивает вероятность застревания полосы в следующих клетях и увеличи вает количество обрези. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для регулирования профиля рабочих валков стана кварто, содержащее гид роцилиндры противоизгиба и дополнительного изгиба рабочих валков, два источника давления рабочей жидкости два регулятора давления, которыми регулируют давление в гидросистемах противоизгиба и дополнительного изгиба рабочих валковi.2J, Недостатком известного устройств является невозможность формирования переднего конца полосы оптимальной геометрии, обусловленной устойчивым прохождением переднего конца полосы по стану и снижением динамических нагрузок при захвате. Цель изобретения - снижение дина мических нагрузок и увеличение выхо да годного проката за счет уменьшения обреэИо Поставленная цель достигается те что устройство, содержащее гидроцилиндры противоизгиба и дополнительного изгиба рабочих валков, два источника давления рабочей жидкости., два регулятора давления, причем выход первого и второго регуляторов давления и первый и второй источники давления рабочей жидкости соединены соответственно с гидроцилиндрами дополнительного изгиба и противоизгиба рабочих валков, допоЯнител но содержит три датчика наличия металла перед клетью, расположенных на одной оси, перпендикулярной оси прокатки, три интегратора, два сумМатора, блок сравнения, релейный элемент, блок задания, два инвертора, блок вычисления длины дуги захвата, датчик скорости полосы, блок вычисления усилия изгиба рабочих валКов, причем первые входы первого, второго и третьего интеграторов соединены соответственно с выходами первого, второго и третьего датчиков наличия металла, вторые выходы с выходом датчика скорости полосы, первый и второй входы первого сумматора соединены соответственно с выходами второго и третьего интеграторов, первый вход второго сумматора соединен с выходом первого интегратора, второй вход - с выходом первого сумматора через первый инвертор, а выход - с первым входом блока вычисления усилия изгиба рабочих валков, первый вход блока сравнения соединен с выходом первого интегратора, второй - с выходом первого сумматора, а выход - с первым входом релейного элемента, второй вход блока вычисления усилия изгиба рабочих валков соединен с четвертым выходом блока задания, третий вход с выходом датчика скорости полосы, четвертый - с выходом блока вычисления длины дуги дахвата, пятый с выходом релейного элемента, а выход - с входом первого через второй инвертор и второго регуляторов давления, первый, второй, третий ri пятый выходы блока задания соединены соответственно с первым, вторым и третьим входами блока вычисления длины дуги захвата и со вторым входом релейного элемента. На чертеже представлена схема предлагаемого устройства. Устройство для регулирования профиля рабочих валков стана кварто содержит гидроцилиндры 1 и 2 дополнительного изгиба и противоизгиба 3 рабочих валков. Гидроцилиндры 1 и 2 соединены гидравлической связью с насосами 4 и 5, являющимися источниками давления жидкости в гидросистеме дополнительного изгиба и противоизгиба с первым и вторым регуляторами б и 7 давления жидкости для изменения величины жидкости, а следовательно, и величины усилия соответственно дополнительного изгиба и противоизгиба 3 рабочих валков. Регуляторы б и 7 давления соединены соответственко с выходом блока 8 вычисления усилия изгиба рабочих валков непосредственно и через второй инвертор 9. Первий вход блои а 8 вычисления усилия соединен с выходом второго сумматора 10, первый вход которого соединен с выходом первого интегратора 11, второй - с выходом первого сумматора 13 через первый инвертор 12. Выходы второго 14 и третьего 15 интеграторов сое динены соответственно с первым и вторым входом первого сумматора 13. Первый вход первого интегратора 11 соединен с выходом первого датчика 16 наличия металла перед клетью, фиксирующего середину полосы 17 по ширине, первые входы второго и трет его интеграторов соединены с выхода ми второго 18 и третьего датчиков 19 наличия металла, фиксирующих левую и правую кромки полосы 17. Вторые входы первого 11, второго 14 и третьего 15 интеграторов соединены с выходом датчика 20 скорости. Первый вход блока 21 сравнения соединен с выходом первого интегратора 1 второй - с выходом первого сумматора 13. Первый вход релейного элемен та 22 соединен с выходом блока 21 сравнения, второй - с пятым выходом блока 23 задания, а выход - с пятым Входом блока 8 вычисления усилия из гиба валков. Первый, второй и третий входы блока 24 вычисления длины дуги захвата соединены соответствен но с первым, вторым и третьим выходами блока 23 задания, а выход - с четвертым входом блока 8 вычисления усилия изгиба валков. Второй вход блока 8 вычисления усилия изгиба валков соединен с четвертым выходом блока 23 задания, третий - с выходом датчика 20 скорости. Предлагаемое устройство определя ет фактическую длину языка перед входом переднего конца полосы в клеть (блоки 10-15), сравнивает дли ну языка с заданным значением. В зависимости от результатов сравне ния вычисляет необходимое для форми рования заданной величины языка усилие противоизгиба или дополнитель ного изгиба рабочих валков (блок 8) вычисляет момент выхода переднего конца полосы из клети (блоки 11 и 13 - 20), управляет изменением усилия противоизгиба или дополнительного изгиба рабочих валков (блок 8) так, чтобы на длине полосы, равной (3-4) , где Р - длина дуги захвата; усилие РН изгиба изменялось от РИ Рр ДО РИ -Руст/ гдеР1 ст значение I усилия противоизгиба, устанавливае1мого при прокатке основной части полосы . Плавное (по экспоненте) изменение усилия изгиба рабочих валков позволяет сформировать язык заданной длины. Например/ если надо увеличить длину языка по сравнению с исходным, то нужно вначале увеличить усилие противоизгиба,что приводит к большей вытяжке средней части переднего конца полосы по сравнению с краями. По мере выхода пе эеднего конца полосы усилие противоизгиба постепенно снижается до .УС-. тановившегося значения. Если же нужно уменьшить длину языка, то необходимо установить усилие дополнительного изгиба.Это приводит к дополнитёльной вытяжке краев полосы по сравнению с серединой и уменьшению длины языка. По мере выхода переднего конца полосы усилие дополнительного изгиба постепенно снижается до нуля, а затем усилие противоизгиба возрастает до установившегося значения. Устройство работает следующим образом. При подходе переднего конца полосы 17 к клети срабатывают датчики 16, 18 и 19 наличия металла. Допустим5 что середина переднего конца полосы 17 вытянута по направлению прокатки больше краев. Тогда первым срабатывает первый датчик 16 наличия металла, фиксирующий середину полосы 17 по ширине, затем через некоторое время срабатывают второй и третий датчики наличия металла. При срабатывании датчиков 16, 18 и 19 наличия металла на появление полосы 17 в зоне измерения на выходе их появляется сигнал. По сигналам датчиков 16, 18 и 19 наличия металла включаются интеграторы 11, 14 и 15, после чего начинается интегрирование сигналов, пропорциональных скорости Y полосы 17, поступающих с выхода датчика 20 скорости на вторые входы первого 11, второго 14 и третьего 15 интеграторов, причем постоянные времени интегрирования первого интегратора 11 вдвое меньше постоянной времени интегрирования второго 14 и третьего 15 интеграторов. Сигналы, пропорциональные расстоянию, пройденному кромками полосы 17 от датчиков 16, 18 и 19 наличия металла, с выходов второго 14 и третьего интеграторов 15 поступают соответственно на первый и второй входы первого сумматора 13, на выходе которого формируется сигнал, пропорциональный усредненной длине полосы 17 по кромкам 2ц (% ЕЛ )/2, где 6ц - расстояние, пройденное правой кромкой полосы 17 с момента срабатывания датчика 19 наличия металла;С А - то момента срабатыва- кия датчика 18 наличия металла. Сигнал, пропорциональный усредненной длине полосы 17 по кромкам, с выхода первого сумматора 13 герез первый инвертор 12 постуггает на вто рой вход второго сумматора 10, на первый вход которого поступает сигнал, пропорциональный расстояниюб, пройденному серединой полосы 17 от датчика 16 наличия металла, с выхода первого интегратора 11. На выходе второго сумматора 10 формируется сигнал пропорциональный разности расстояний, пройденных серединой по лосы 17 и кромками от датчиков нали чин 16, 18 и 19 металла: Y ec-Ex. Сигнал, пропорциональный длине Y языка полосы 17, с выхода вто рого сумматора 10 поступает на первый вход блока 8 вычисления усилия изгиба валков, на второй вход которого поступает сигнал, пропорционал ный заданной длине V языка полосы, с четвертого выхода блока 23 задания. Блок 8 вычисления усиления изгиба валков рассчитывает начальное значение Рр усилия изгиба по формуле Pp-KlVrV), где k - коэффициент. Сигнал, пропорциональный начальному значению усилия изгиба валков, с выхода блока 8 расчета усилия пос тупает на вход регулятора 7 давления в гидросистеме противоиэгиба 3 рабочих валков,, если знак сигнала положительный, или на вход регулятора 6 давления в гидросистеме дополнительного изгиба 3 рабочих валков через второй инвертор 9, если знак сигнала отрицательный. Регуляторы 6 или 7 с помощью насосов 5 или 4 устанавливают давление, пропорциональное начальному значению Рр усилия изгиба рабочих 3 валков в гидросистеме дополнительного изги ба при наличии на входе регуляторов б или 7 положительного сигнала. С момента выхода переднего фронта полосы 17 из клети изменяют усилие из гиба валков по формуле РиРуст -е )Рре где V - скорость полосы; fc - время регулирования. Отсчет времени регулирования и и-зменение усилия изгиба валков осуществляют в блоке 8 вычисления усилия с момента выхода переднего фрон та полосы 17 из клети. Момент выхода переднего фронта полосы 17 из клети определяют по наличию управляющего сигнала на выходе релейного элемента 22. Управляющий сигнал на выходе релейного элемента 22 фор мируется следующим образом. Сигнал, пропорциональный расстоянию 8g , пройденному серединой полосы 17 от датчика 16 наличия металла, с выхода первого интегратора 11 поступает на первый вход блока 21 сравнения, на второй вход которого поступает сигнал, пропорциональный усредненному расстоянию К и , пройденному кромками полосы 17 с момента срабатывания датчиков 18 и 19 наличия металла, с выхода первого сумматора 13. Блок 21 сравнения анализирует два поступающих сигнала и пропускает больший по величине сигнал, в данном случае KC . Сигнал, пропорциональный расстоянию с выхода блока 21 сравнения поступает на первый йход релейного элемента 22, на второй вход которого с пятого выхода блока 23 задания поступает сигнал, пропорциональный расстоянию у с датчиков 16, 18 и 19 наличия металла до клети с учетом инерционного запаздывания на отработку сигнала системой гидроизгиба е,.ц-5, где 5 - величина, учитывающая инерционное запаздывание системы гидроизгиба; Ь - расстояние от датчиков 16, 18 и 19 наличия металла до клети. Релейный элемент 22 работает таким образом, что при увеличении сигнала, пропорционального Sj , на первом входе до заданной величины,, пропорциональной.расстоянию By , на выходе его формируется управляющий сигнал, который поступает на пятый вход блока 8 вычисления усилия изгиба валков. На четвертый вход блока 8 вычисления усилия изгиба валков поступает сигнал, пропорциональный длине дуги захвата, с выхода блока 24 вычисления длины дуги захвата. Блок 24 реализует эаъкскMOCTb6 - fitH-h), где R - радиус рабочих 3 валков; Н, h - толщина полосы 17 на входе и выходе из клети. Сигналы, пропорциональные радиусу R рабочих 3 валков, толщине полосы 17 на входе Н и выходе h из клети, поступают соответственно на первый, второй и третий входы блока 24 вычисления длины дуги захвата с первого, второго и третьего выходов блока 23 задания. На третий вход блока 8 вычисления усилия изгиба валков поступает сигнал, пропорциональный скорости V полосы 17/ с выхода датчика 20 скорости. С момента поступления управляющего с гнала с выхода релейного элемента 22 на пятый вход блока 8 вычисления усилия изгиба валков сигнал на выходе блока 8 ВЕ числения изменяется по формуле (2) от величи ны, пропорциональной начальному ана чению P|i. усилия изгиба рабочих 3 вал ков, до величины, пропорциональной усилию противоизгиба, устанавливаемого при прокатке основной части полосы. Сигнал, пропорциональный усилию Р изгиба валков, с выхода блока 8 расчета усилия поступает на Вход регулятора 6 давления в гидросистеме дополнитеяьного изгиба рабо чих 3 валков через второй инвертор 9, если знак сигнала отрицательный, или на вход регулятора 7 давления в гидросистеме противоизгиба рабочих 3 валков, если знак сигнала положительный. Регуляторы б или 7 с помощью насосов 5 или 4.устанавливают давление, пропорциональное уси лию изгиба 3 рабочих валков. Время 1 регулирования усилия практически составляет (3-) 61V , за это время усилие гидроизгиба измеряется по формуле (2) от эасчетногоРр практически до установившегосяРцет значения. При прокатку основной части полосы 17 в гидх осистеме поддержива ется давление, пропорциональное усилию Руст противоизгиба, устанавливаемого при прокатке основной части полосы. При подходе заднего конца полосы 17к клети отключаются датчики 16, 18и 19 наличия металла и выключают интеграторы 11, 14 и 15, приводя устройство в исходное состояние. При других вариантах заданной Y4 и исходной Y длины языка полосы 17 устройство работает аналогично. Таким образом, получение переднего конца полосы оптимальной геометрии позволит снизить динамические нагрузки при захвате, увеличить выход годного проката за счет уменьшения обрези. Экономический эффект от внедрения устройства путем уменьшения обрези составляет 300 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Устройство для регулирования толщины и профиля полосы | 1985 |

|

SU1271602A1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОФИЛЯ РАБОЧИХ ВАЛКОБ СТАНА КВАРТО, содержащее гидроцилиндры противоизгиба и дополнительного изгиба рабочих валков, два источника давления рабочей жидкости, два регулятора давления, причем выход первого и второго регуляторов давления и первый и второй источники давления рабочей жидкости соединены соответственно с гидроцилиндрами дополнительного изгиба и протиБОИзгиба рабочих валков, отличающееся тем, что, с целью снижения динамических нагрузок и увеличения годного проката путем уменьшения обрези, оно дополнительно содержит три датчика наличия металла перед клетью,расположенных на одной оси, перпендикулярной оси прокатки, три интегратора, два сумматора, блок сравнения, релейный элемент, блок задания, два инвертора, блок вычисления длины дуги захвата, датчик скорости полосы, блок вычисления усилия изгиба:рабочих валков, причем первые входы первого, второго и третьего интеграторов соединены соответственно с выходами первого, второго и третьего датчиков наличия металла, вторые входы - с выходом датчика скорости полосы, первый и второй входы первого сумматора соединены соответственно с выходами второго и третьего интеграторов, первый вход второго сумматора соединен с выходами первого интегратора, второй вход - с выходами первого сумматора через первый инвертор, а выход - с первым входом блока вычисления усилия изгиба рабочих валков, первый вход блока (О сравнения соединен с выходом первого интегратора, второй - с выходом с: первого сумматора, а выход - с первым входом релейного элемента, второй вход блока вычисления усилия изгиба рабочих валков соединен с чет вертым выходом блока задания, третий вход - с выходом датчика скорости полосы, четвертый - с вы35 СП ходом блока вычисления длины ду ги захвата, пятый - с выходом релейного элемента, а выход - с О. ВХОДОМ первого через второй инвертор и второго регуляторов давления, ел первый, второй, третий и пятый выхосо ды блока задания соединены соответственно с первым, вторым, третьим входами блока вычисления длины дуги захвата и с вторым входО релейного элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство противоизгиба валков | 1979 |

|

SU768513A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU289849A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-01—Подача