Изобретение относится к средст- ifeaM рельсового транспорта, в частности к бункер-поездам., j Цель изобретения - повъш1ение про- зцзводительности контейнерного бун- 1|сер-поезда.

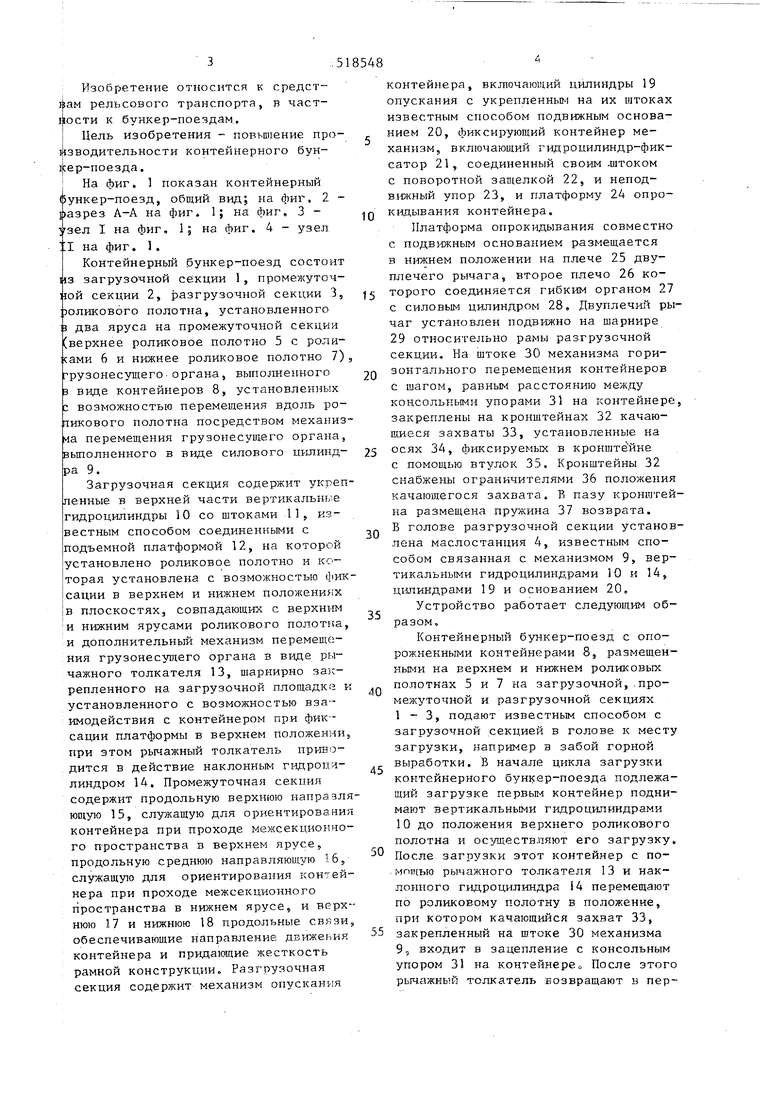

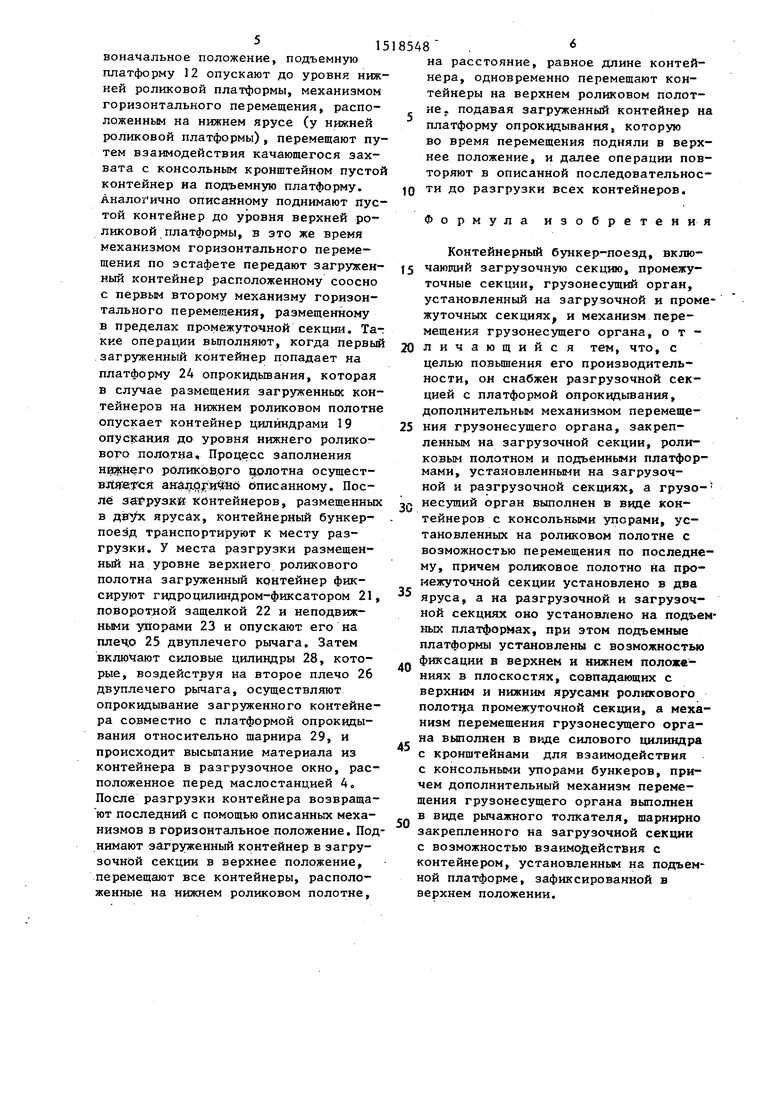

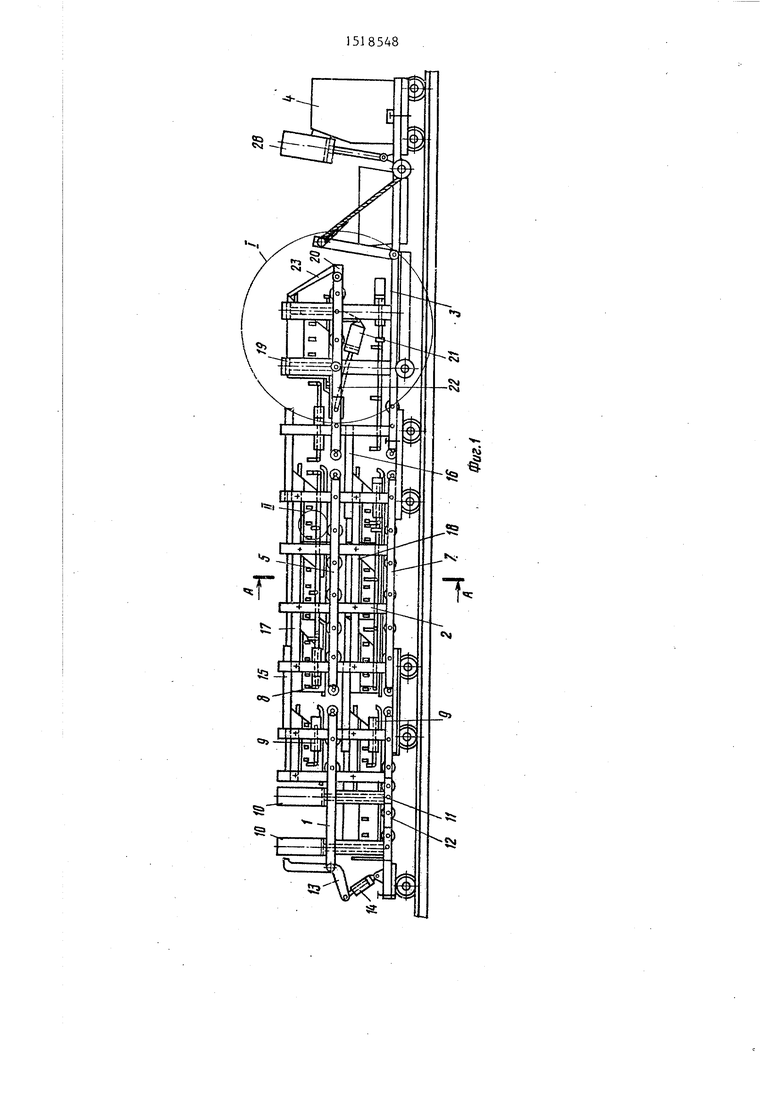

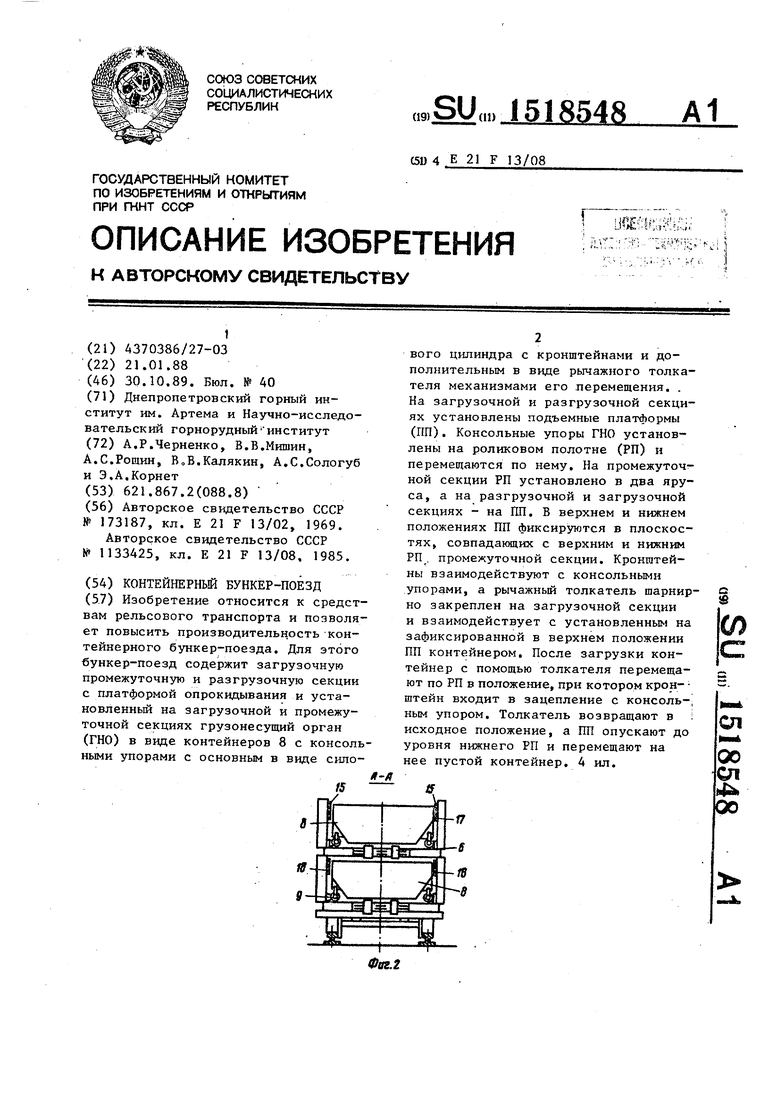

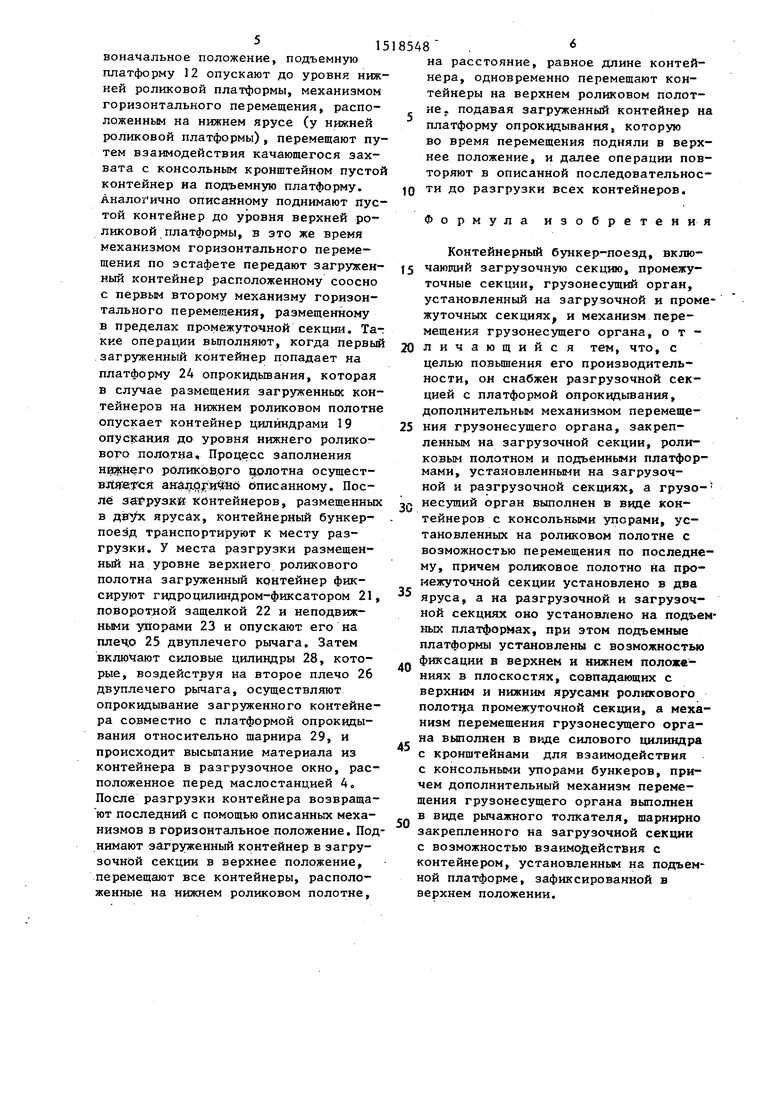

; На фиг. 1 показан контейнерный ()ункер-поезд, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - узел I на фиг, 1; на фиг. 4 - узел ..I на фиг. .

Контейнерный .бункер-поезд состоит из загрузочной секции 1, промежуточной секции 2, разгрузочной секции 3, ;юликов6го полотна, установленного :3 два яруса на промежуточной секции (верхнее роликовое полотно 5 с роли- :сами 6 и нижнее роликовое полотно 7) грузонесущего-органа, выполненного в виде контейнеров 8, установленных с возможностью перемещения вдоль ро- гаикового полотна посредством механизма перемещения грузонесущего органа, выполненного в виде силового цилиндра 9.

Загрузочная секция содержит укрепленные в верхней части вертикальные гидродилиндры 10 со штоками 11,, известным способом соединенньми с подъемной платформой 12, на которой установлено роликовое полотно и которая установлена с возможностью фик |сации в верхнем и нижнем положениях IB плоскостях, совпадающих с верхним И нижним ярусами роликового полотна, и дополнительный механизм перемещения грузонесуп1его органа в виде рычажного толкателя 13, шарнирно репленного на загрузочной площадка и установленного с возможностью взаимодействия с контейнером при фиксации платформы в верхнем положении, при зтом рычажный толкатель дится в действие наклонным гидроци- линдром 14. Промежуточная секция содержит продольную верхнюю напразля ющую 15, служащую для ориентирования контейнера при проходе мех :секциокчо- го П ространства в верхнем ярусе, продольную среднюю направляющую 1.6, служащую для ориентирования контейнера при проходе межсекционного пространства в нижнем ярусе, и верхнюю 17 и нижнюю 18 продольные связи, обеспечивающие направление движения контейнера и придающие жесткость рамкой конструкции. Разгрузочная секция содержит механизм опускания

контейнера, включающий цилиндры 19 опускания с укрепленным на их штоках известным способом подвижным основа- нием 20, фиксирующий контейнер механизм, включающий гидроцилиндр-фиксатор 21, соединенный своим .штоком с поворотной защелкой 22, и неподвижный упор 23, и платформу 24 опрокидывания контейнера.

Платформа опрокидывания совместно с подвижньм основанием размещается в нижнем положении на плече 25 двуплечего рычага, второе плечо 26 ко5 торого соединяется гибким органом 27 с силовым цилиндром 28. Двуплечш рычаг установлен подвижно на шарнире 29 относительно рамы разгрузочной секции. На штоке 30 механизма гориQ зонгального перемещения контейнеров с шагом, равным расстоянию между консольными упорами 31 на контейнере, закреплены на кронштейнах 32 качаю- ашеся захваты 33, установленные на

5 осях 34, фиксируемых в кронште йне с помощью втулок 35. Кронштейны 32 снабжены ограничителями 36 положения качающегося захвата. В пазу кронштейна размещена пружина 37 возврата. Б голове разгрузочной секции установлена маслостанция 4, известным способом связанная с механизмом 9, вертикальными гидроцилиндрами 10 и 14, цилиндрами 19 и основанием 20.

Устройство работает следующим образом.

Контейнерный бункер-поезд с опорожненными контейнерами 8, размещенными на верхнем и нижнем роликовых полотнах 5 и 7 на загрузочной,.промежуточной и разгрузочной секциях 1-3, подают известным способом с загрузочной секцией в голове к месту загрузки, например в забой горной выработки. В начале цикла загрузки контейнерного бункер-поезда подлежащий загрузке первьм контейнер поднимают вертикальными гидроцилиндрами 10 до положения верхнего роликового полотна и осуществляют его загрузку. После загрузки этот контейнер с по- мотыо рычажного толкателя 13 и наклонного rj-здроцилиндра 14 перемещают по роликовому полотну в положение, при котором качающийся захват 33,

5 закрепленный на штоке 30 механизма 9, входит в зацепление с консольным упором 31 на контейнере После зтого рычажный толкатель возвращают в пер0

5

0

5

0

515

воначальное положение, подъемную платформу 12 опускают до уровня нижней роликовой платформы, механизмом горизонтального перемещения, расположенным на нижнем ярусе (у нижней роликовой платформы), перемещают путем взаимодействия качающегося захвата с консольным кронштейном пустой контейнер на подъемную платформу. Аналогично описанному поднимают пустой контейнер до уровня верхней роликовой платформы, в это же время механизмом горизонтального перемещения по эстафете передают загруженный контейнер расположенному соосно с первым второму механизму горизонтального перемещения, размещенному в пределах промежуточной секции. Таг кке операции выполняют, когда первый загруженный контейнер попадает на платформу 24 опрокидывания, которая в случае размещения загруженных контейнеров на нижнем роликовом полотне опускает контейнер цилиндрами 19 опус|сания до уровня нижнего роликового полотна. Процесс заполнения нщнего рОликЬбрго вюлотна осущест- BJWeytA . вписанному. После загрузки кс5нтейнеров, размещенных в дiffУx ярусах, контейнерный бункер- поезд транспортируют к месту разгрузки. У места разгрузки размещенный на уровне верхнего роликового полотна загруженный контейнер фиксируют гидроцилиндром фиксатором 21, поворотлой защелкой 22 и неподвижными уйорами 23 и опускают его на плечо 25 двуплечего рычага. Затем включают силовые цилиндры 28, которые, воздейст вуя на второе плечо 26 двуплечего рычага, осуществляют опрокидывание загруженного контейнера совместно с платформой опрокидывания относительно шарнира 29, и происходит высыпание материала из контейнера в разгрузочное окно, расположенное перед маслостанцией 4. После разгрузки контейнера возвраща- ют последний с помощью описанньпс механизмов в горизонтальное положение. Поднимают загруженный контейнер в загрузочной секции в верхнее положение, перемещают все контейнеры, расположенные на нижнем роликовом полотне.

8548 .

на расстояние, равное длине контейнера, одновременно перемещают контейнеры на верхнем роликовом полотне, подавая загруженный контейнер на платформу опрокидывания, которую во время перемещения подняли в верхнее положение, и далее операции повторяют в описанной последовательнос10 ти до разгрузки всех контейнеров.

5

0

5

Формула изобретения

Контейнерный бункер-поезд, включающий загрузочную секцию, промежуточные секции, грузонесущий орган, установленный на загрузочной и промежуточных секциях, и механизм перемещения грузонесущего органа, отличающийся тем, что, с целью повышения его производительности, он снабжен разгрузочной секцией с платформой опрокидывания, дополнительным механизмом перемещения грузонесущего органа, закрепленным на загрузочной секции, роликовым полотном и подъемньми платформами, установленными на загрузочной и разгрузочной секциях, а грузо- несущий орган выполнен в виде контейнеров с консольными упорами, установленных на роликовом полотне с возможностью перемещения по последнему, причем роликовое полотно на промежуточной секции установлено в два яруса, а на разгрузочной и загрузочной секциях оно установлено на подъемных платформах, при этом подъемные платформы установлены с возможностью фиксации в верхнем и нижнем положениях в плоскостях, совпадающих с верхним и нижн1{м ярусами роликового полот1 а промежуточной секции, а механизм перемещения грузонесущего органа выполнен в виде силового цилиндра с кронштейнами для взаимодействия с консольными упорами бункеров, причем дополнительный механизм перемещения грузонесущего органа выполнен в виде рычажного толкателя, щарнирно закрепленного на загрузочной секции с возможностью взаимодейстбия с контейнером, установленным на подъемной платформе, зафиксированной в верхнем положении.

0

5

0

5

0

Sy

20

f7

К штокам сало6ыки,имн- дроб

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная система | 1988 |

|

SU1536025A1 |

| УСТАНОВКА БАШЕННОГО ТИПА ДЛЯ СКЛАДИРОВАНИЯ ИЗДЕЛИЙ "ПАНАМАК" | 1992 |

|

RU2057691C1 |

| Транспортно-складская система | 1988 |

|

SU1763327A1 |

| Бункер-поезд | 1982 |

|

SU1057699A1 |

| Устройство для хранения штучных грузов | 1990 |

|

SU1779654A1 |

| Конвейерный поезд | 1979 |

|

SU817270A1 |

| Транспортное средство для перевозки и укладки рельсо-шпальной решетки бесстыкового пути | 1979 |

|

SU889503A1 |

| Туннельная печь для термической обработки изделий | 1990 |

|

SU1765655A1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

Изобретение относится к средствам рельсового транспорта и позволяет повысить производительность контейнерного бункер-поезда. Для этого бункер-поезд содержит загрузочную промежуточную и разгрузочную секции с платформой опрокидывания и установленный на загрузочной и промежуточной секциях грузонесущий орган (ГНО) в виде контейнеров 8 с консольными упорами с основным в виде силового цилиндра с кронштейнами и дополнительным в виде рычажного толкателя механизмами его перемещения. На загрузочной и разгрузочной секциях установлены подъемные платформы (ПП). Консольные упоры ГНО установлены на роликовом полотне (РП) и перемещаются по нему. На промежуточной секции РП установлено в два яруса, а на разгрузочной и загрузочной секциях - на ПП. В верхнем и нижнем положениях ПП фиксируются в плоскостях, совпадающих с верхним и нижним РП промежуточной секции. Кронштейны взаимодействуют с консольными упорами, а рычажный толкатель шарниро закреплен на загрузочной секции и взаимодействует с установленным на зафиксированной в верхнем положении ПП контейнером. После загрузки контейнер с помощью толкателя перемещают по РП в положение, когда кронштейн войдет в зацепление с консольным упором. Толкатель возвращают в исходное положение, а ПП опускают до уровня нижнего РП и перемещают на нее пустой контейнер. 4 ил.

33Фиг. 4

| БУНКЕР-ПОЕЗД | 0 |

|

SU173187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бункер-поезд | 1983 |

|

SU1133425A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-30—Публикация

1988-01-21—Подача