Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Глазурь | 1990 |

|

SU1772100A1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| Способ изготовления черной керамики | 1990 |

|

SU1782968A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| Нефриттованная глазурь | 1983 |

|

SU1137089A1 |

Изобретение относится к производству керамических и огнеупорных изделий. С. целью получения сэмоглазурующихся изделий за счет явления термогравитации расплава при нагревании согласно способу путем прессования при давлении 30-50 МПа порошка, содержащего АЬОз, SI02 и СаО и включающего фракцию 0,1 мм и фракцию 0,088 мм, сушки и обжига при 1520-1580°С с изотермической выдержкой используют порошок состава, мас.%: 35-45; Ca03-5;SlO2 остальное,, с содержанием фракции , 0,1 мм 5% и фракции Ј 0,088 мм - остальное, а выдержку проводят в течение 2 ч. 3 табл.

Изобретение относится к производству керамических и огнеупорных изделий, в частности к глазурованию керамических изделий.

Цель изобретения - получение самоглазурующихся изделий за счет явления термогравитации расплава при нагревании.

Предлагаемый способ предусматривает такой состав и структуру керамического черепка (подложки), при которых в процессе обжига изделие самоглазуруется, т.е. создаются такие условия, при которых образующийся в черепке при высоких температурах расплав мигрирует по капиллярам на его поверхность, равномерно покрывая ее, образуя при остывании очень тонкое (0,1-0,3 мм толщиной) глазурное покрытие.

На примере некоторых составов в системе СаО - - SI02 изучен механизм

миграции расплава в черепке в процессе обжига прессовок следующего состава, мас.%: 35-50; СаО 2-5%; SI02 остальное. После обжига образцов при температурах 1460-1640°С установлено образование на образцах тонкого глазурного слоя (толщина 0,01-0,1 мм) без трещин и сколов.

Для изготовления образцов по предлагаемому способу взяты следующие материалы: технический глинозем марки ЧДА, оксид кальция марки ЧДА и кварцевый песок (99,2% SI02). Технический глинозем и кварцевый песок измельчают в механической алундовой ступке до прохода через сито N 088. Из масс различных составов (табл. 1) влажностью 12% методом полусухого прессования при давлениях 20.30,40,50,60 МПа на 150-тонном лабораторном прессе формуют кубы с ребром 7 см. Из каждой

О

ел

|Ю

о

(Л

массы при каждом давлении готовят по 3 куба. Образцы сушат при 110°С Обжиг образцов проводят при 152Q-1580°C с выдержкой при максимальной температуре 2 ч.

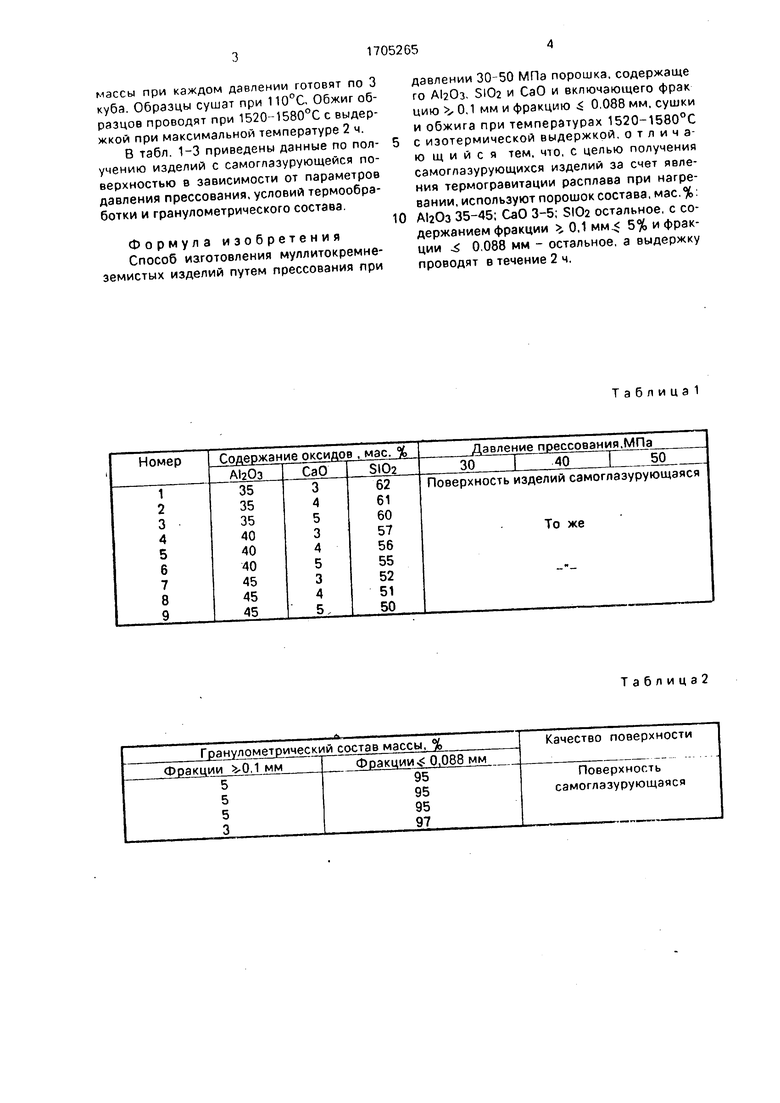

В табл. 1-3 приведены данные по получению изделий с самоглазурующейся поверхностью в зависимости от параметров давления прессования, условий термообработки и гранулометрического состава.

Формула изобретения Способ изготовления муллитокремне- земистых изделий путем прессования при

давлении 30-50 МПэ порошка, содержаще го А120з- 5Юа и СаО и включающего фрак цию Ъ, 0.1 мм и фракцию 0.088 мм, сушки и обжига при температурах 1520-1580°С с изотермической выдержкой, отличающийся тем, что, с целью получения самоглаэурующихся изделий за счет явления термогравитации расплава при нагревании, используют порошок состава, мас.%: 35-45; СаО 3-5; SlOa остальное, с содержанием фракции „ 0,1 мм. 5% и фракции .S 0.088 мм - остальное, а выдержку проводят в течение 2 ч.

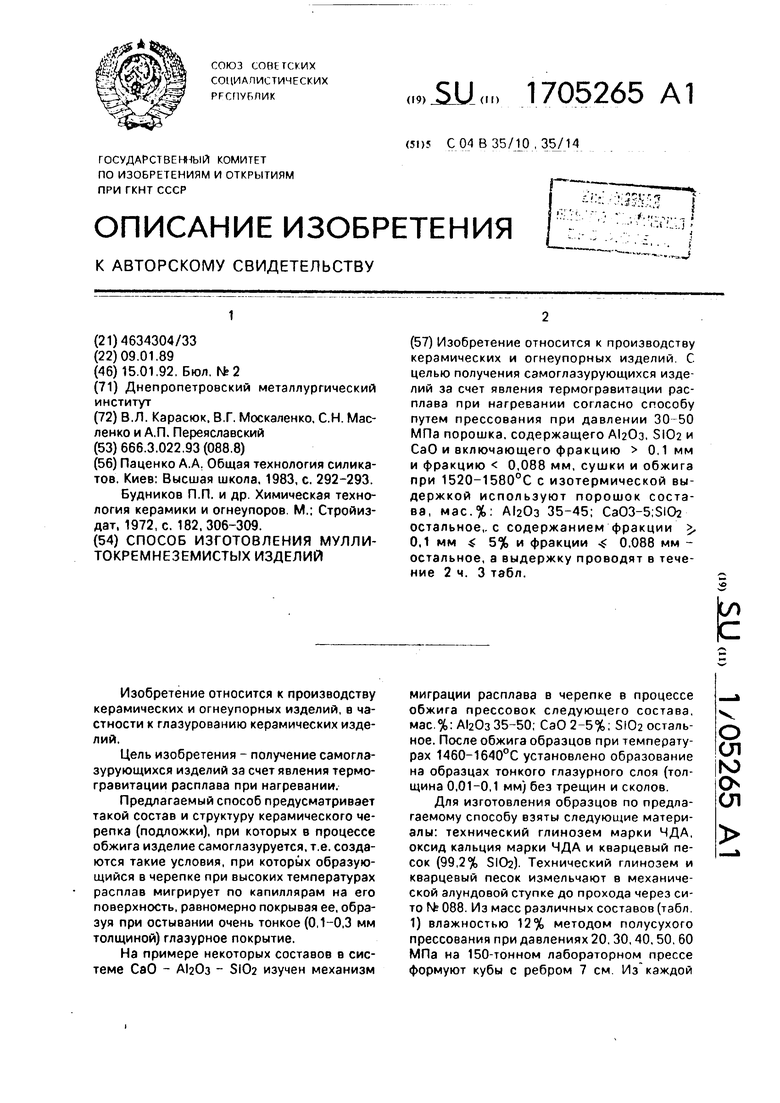

Т а б л и ц а 1

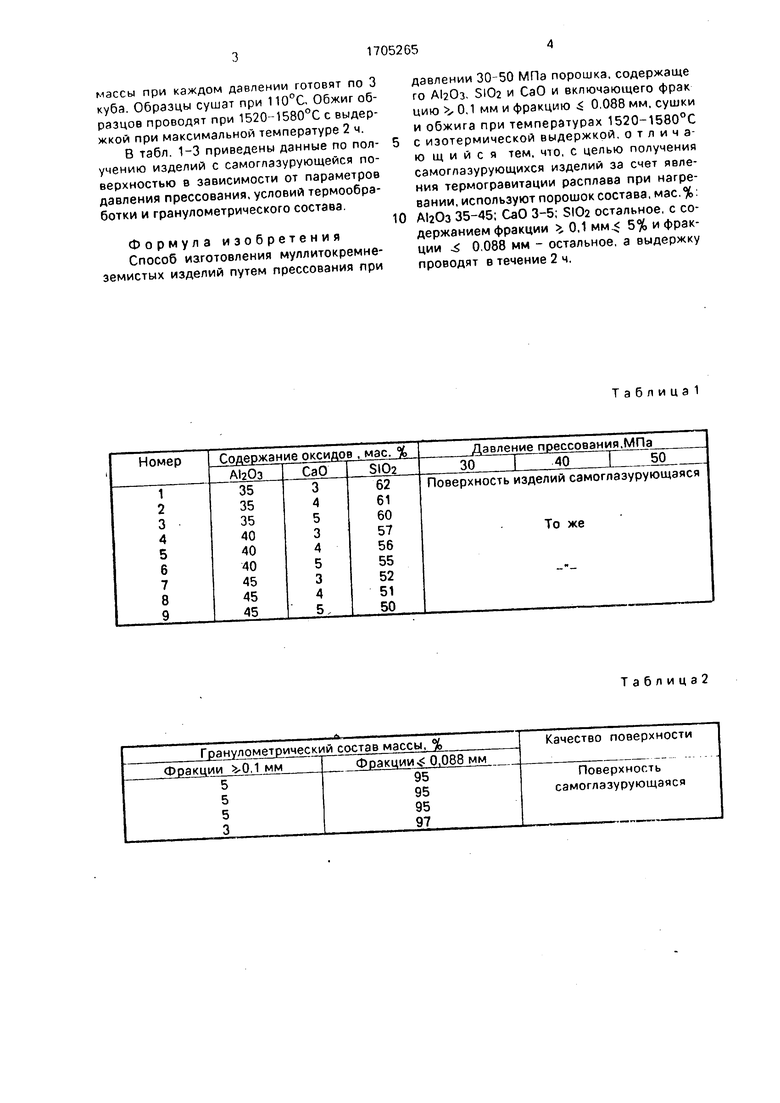

Таблицз2

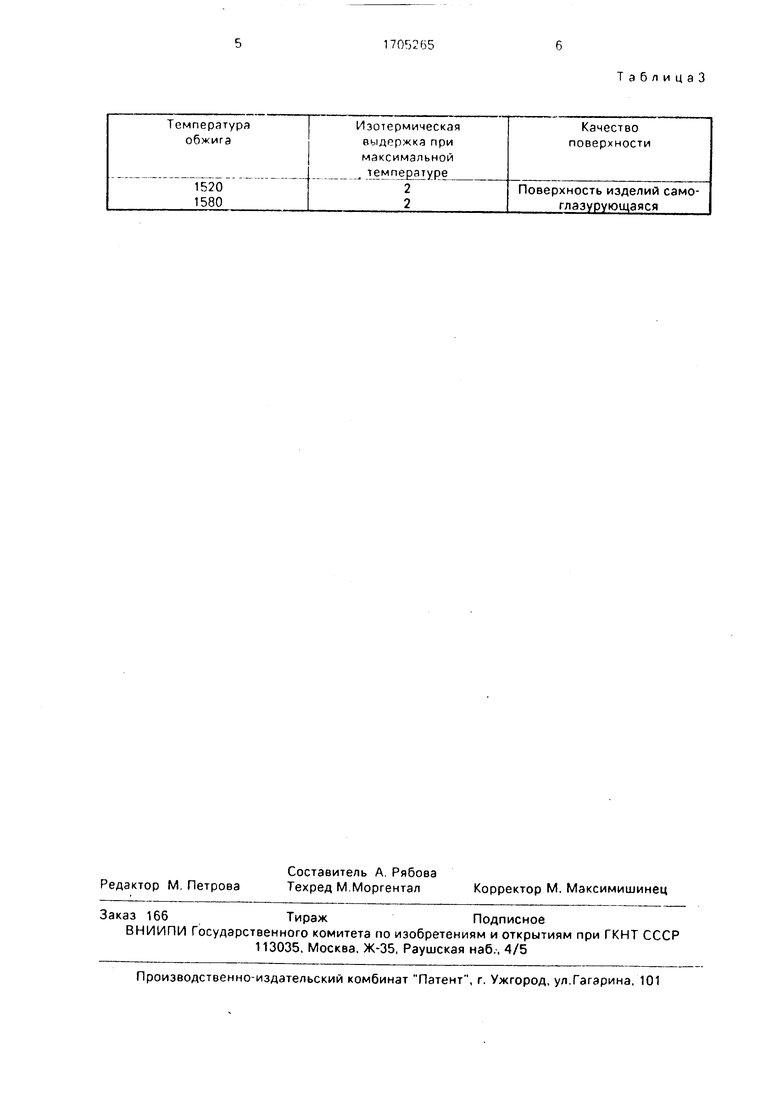

ТаблицаЗ

| Паценко А.А | |||

| Общая технология силикатов | |||

| Киев: Высшая школа | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров | |||

| М.; Стройиз- дат, 1972, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1992-01-15—Публикация

1989-01-09—Подача