Известен способ гидроформилирования олефипов при темиературе 125-155°С, п.редпочтительио при 125-135°С, давлении 250- 300 ат в ири.сутстзии катализатора, в качестве которого применяют карбомилы кобальта, иолучеННые в то.м же реакционном аппарате, где протскает процесс гидроформилирования олефино в и при те.М1пературе процесса 125-155°С.

Недостатком способа является постепенное уменьшение актив«ости катализатора и, вследствие этого, уменьшение стел-ени превращения олефина.

Для длительного сохранения (высокой активности катализатора и увеличения выхода продукта нормального строенИ|Я ПредложеН спОСоб гидроформилирО:вания олефинов при Te.Mineparype 125-155 С, предпо;чтительно при 125-135 С, давлении 250-300 ат в присутствии катализатора, в качестве которого применяют карбонилы кобальта, предварительно полученные при телипературе 170-250°С, предпочтительно нри 170-190°С.

Процесс образования карбонилов кобальта можно проводить в отдельном алпаратекобальтизере или в нижней зоне двухзонного Реактора, в верхней части которого осуществляют реа-кцию гидроформилирования.

Способ позволяет сохранять высокую активность катализатора, а следовательно, п высокую степень превращения олефина.

Пример 1. Образование карбонплов кобальта из нафтената кобальта и кубовото остатка осуществляют в кобальтп|3ере при температуре 200°С, давлении 250 ат, времени контакта 10 мин. Образовавщиеся карбонилы кобальта направляют в реактор гидрофО|р.м11лирования и реакцию проводят прп 130°С II давлении. 250 ат. Весовое соотношение пропаниропиленовой фракции (ППФ) и ра.створителя paiBHo 0,7 : 1, концентрация кобальта в расчете на продукт составляет 0,29. В этих

условиях превращение пропилена 90-94%, выход масляных а.льдегидов от теорни на превращенный пропилен 92-94% прп соотнощеиин нормального альдегида к изомасляному 3-3,5 : 1.

Пример 2. Процесс осуществляют аналогично, но вместо нафтепата кобальта и KV;6oBoro остатка прпменяют кобальтовый порошок н циркулирующий с кубовым остатком кс.бальт. В этих условиях нревращение

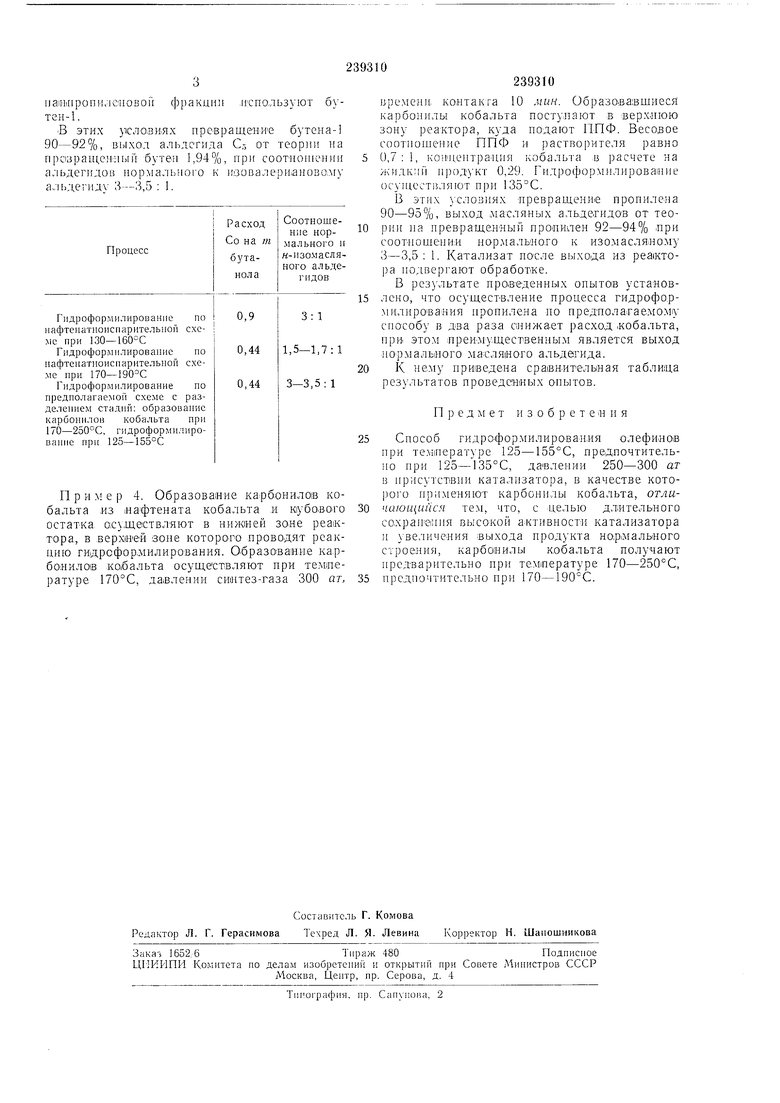

пропилена 90-94%, выход масляных альдегидов от теории па превращенный пропплен 92-94% при соотношении нормального альдегида к 1:зомасляному 3-3,5 ; 1. |П р п м е р 3. Процесс протекает аналогичiiaiHiiiponi-i.ienoBoii фракции .используют бутен-1, В этих у1СЛ0:ВИ:Ях превращениб бутена-1 90-927о, выход альдегида С,-, от теории на г1рсора1цеи:11ыГ1 бутен 1,94%, ири соогиошеиии альдегидов иормальиого к изовалери-ановолгу а.льдегидл- ,5 : 1. Гидроформилированис по | 0,93:1 нафтецатноиспарительиой схеме при 130-160 С Гидрофорыилировапие пафтеиатноиспарительпой ме при 170-190°С Гидроформилирование предиолагаемо схеме с делением стадий: образо карбоиилов кобальта 170-250°С, гидроформилироваиме при 125-155°С П р И м е р 4. Образоваиие ка:рб.онило1в кобальта ,из 1нафтената кобальта и шубового остатка осуществляют в нижией зоне реактора, в верхней зоне которОГо прово дят реакцию ги|Дрофор,милирОвания. О-бразованве ка.рбо;нило в К0|бальта осуществляют при температуре 170°С, да1влении си1итез-газа 300 ат, времени, контакта 10 мин. Образовавшиеся карбоиилы кобальта поступают в верхнюю зону реактора, куда иодают ППФ. Весовое соотношение ППФ и растворителя равно 0,7: 1, копцеитрания кобальта в расчете на 1 идкиГ| иродукт 0,29. Гидроформилирование осун1естиляют ири 135°С. В этих условиях Т1ревращение проиилена 90-95%, выход масляных альдегидов от теории на превращенный иропилен 92-94% при соотношении нормального к изомасляному 3-3,5: 1. Катализат после выхода из peaiKTOра подвергают обработке. В результате пров еденных опытов установлено, что осуществление процесса гидрофо.р.милпрования цроиилена по цреднолагаемому сиособу в два раза снижает расход 1кобальта, при этом нреи-мущественным является выход нОрмальиого ма сляного а.тьдегида. К нему приведена сравн-ителыная табли1ца результатов проведенных опытов. Предмет изобретения Способ гидрофор.милирования олефинов при те.м|пературе 125-155°С, предпочтительно при 125-l35°C, давлении 250-300 ат в присутствии катализатора, в качестве котоpoio ирименяют карбонилы кобальта, отличающийся тем, что, с целью дл;ительното со.храиения высокой а-ктивностн катализатора и величения выхода продукта но;р|Мального строения, карбонилы кобальта получают предварительно ири тем1пературе 170-250°С, нредпочтительно при 170-190°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ получения алифатических спиртов @ - @ | 1984 |

|

SU1249009A1 |

| Способ получения 2-этилгексанола | 1976 |

|

SU667540A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛГЕКСАНОЛА' | 1969 |

|

SU249357A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ АЛЬДЕГИДОВ | 1971 |

|

SU308002A1 |

| Способ получения карбонилов кобальта | 1990 |

|

SU1781175A1 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| Способ декобальтизации продуктов гидроформилирования олефинов С @ - С @ | 1990 |

|

SU1735257A1 |

| Способ получения предельныхАльдЕгидОВ | 1978 |

|

SU804626A1 |

Авторы

Даты

1969-01-01—Публикация