(S,

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| Сталь | 1986 |

|

SU1435652A1 |

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

| Сталь | 1984 |

|

SU1188220A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

| Сталь | 1982 |

|

SU1090752A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

Изобретение относится к термической обработке и может быть использовано при производстве изделий для электронной техники из высокоточных тонких стальных лент. Целью изобретения является повышение выхода годных масок за счет улучшения их формуемости. Температура окончательного отжига теневых растровых масок назначается в зависимости от содержания углерода в стали и степени деформации при последней холодной прокатке to Ко + Ki С + К2 с, где Ко 730°С - константа, определяемая условиями отжига,°С; Ki и К2 - коэффициенты пропорциональности, °С/%; С, Е-содержание углерода в стали и степень последней деформации,%. 1 табл.

Изобретение относится к термической обработке и может быть использовано при изготовлении масок кинескопов цветного телевидения.

Цель изобретения - повышение выхода годных масок за счет улучшения их формуемости.

Изобретение выполняется следующим образом.

Сталь выплавляют в кислородном конвертере, разливают на машине непрерывного литья заготовок (МНЛЗ) в сляби массой 45 т. Слябы прокатывают на непрерывном широкополосном стане горячей прокатки до толщины 4,2 мм, травят в непрерывном травильном агрегате в растворе соляной кислоты, затем подвергают холодной прокатке в несколько этапов с промежуточными операциями термической обработки,

при этом в толщине 0,5 мм - обезуглероживающему отжигу, снизившему содержание углерода в стали до 0,001-0 01 %. Холодную прокатку проводят по различным технологическим схемам до толщины 0,07-0,15 мм. При этом степень деформации при последней холодной прокатке составила 10-80%. Холоднокатаные полосы в рулонах отправляют на предприятие по изготовлению кинескопов. Поверхность холоднокатаных полос обезжиривают, наносят фоторезист, проводят фотоэкспонирование с помощью эталона. После проявления, травления и промывки получают заготовки - маски с требуемой формой отверстий. Полученные маски в дальнейшем подвергают отжигу в проходной печи при 730-910°С с выдержкой в течение 1-30 мин. отожженные маски подвергают правке в роликоправильных м. О

СП

о с

о

нэх и формовке на прессах для получения теневого экрана.

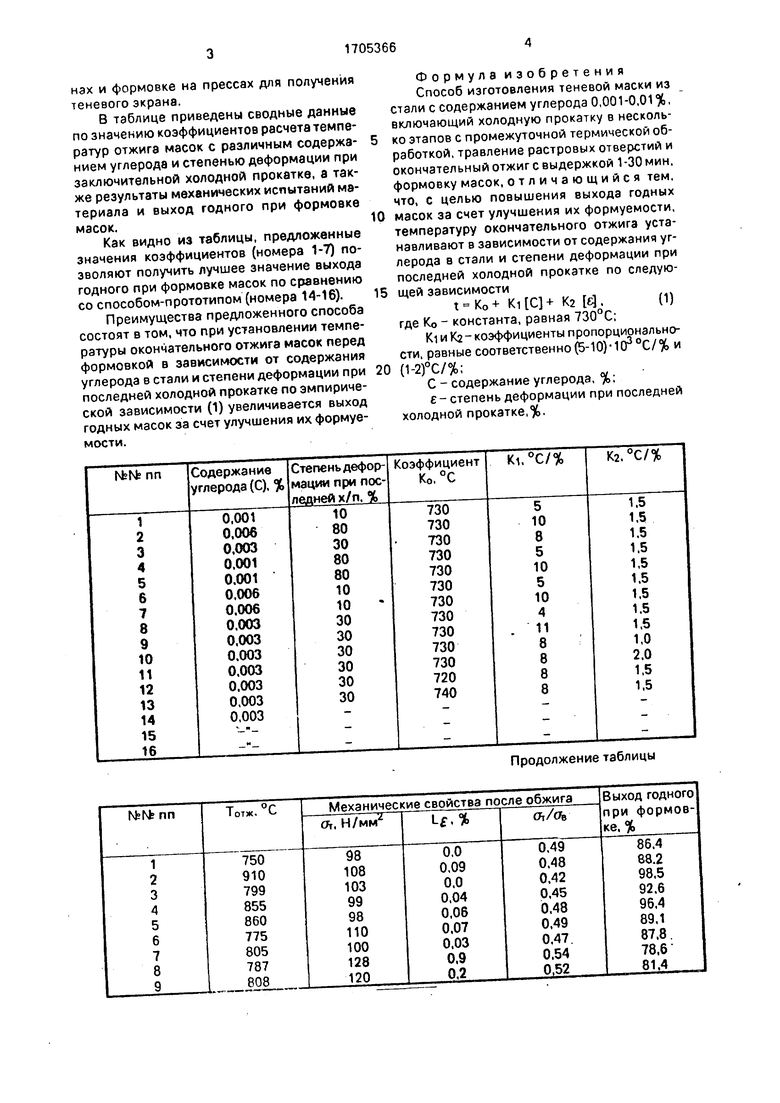

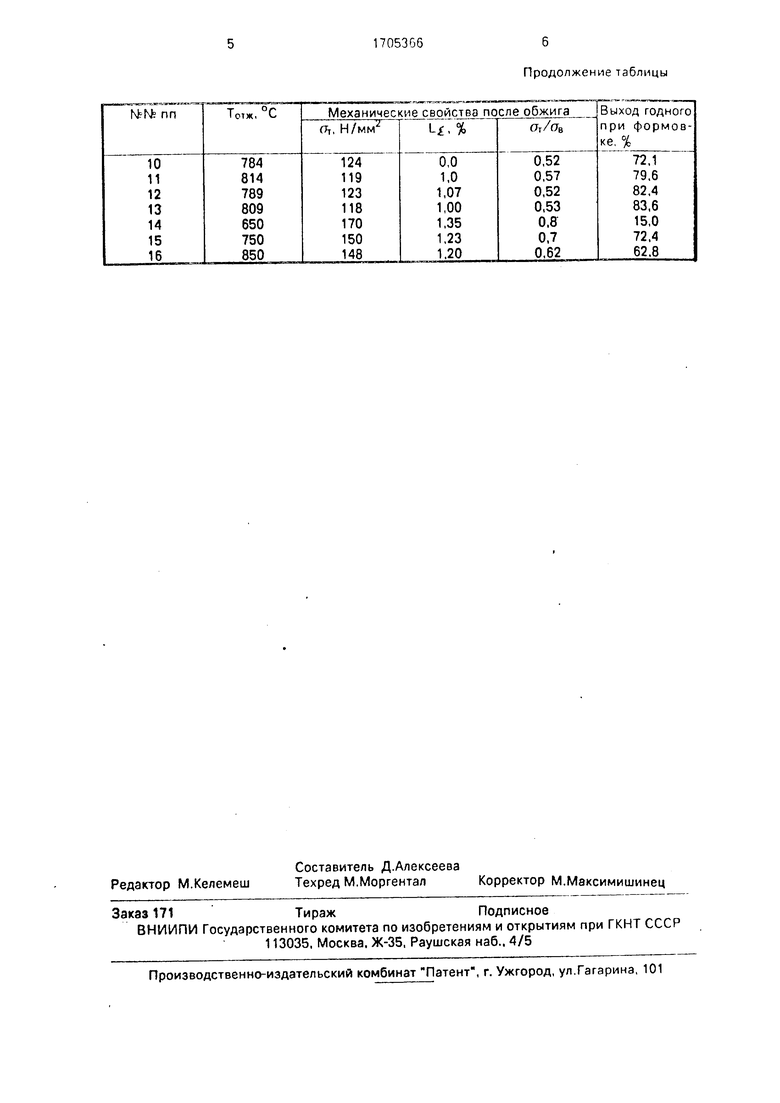

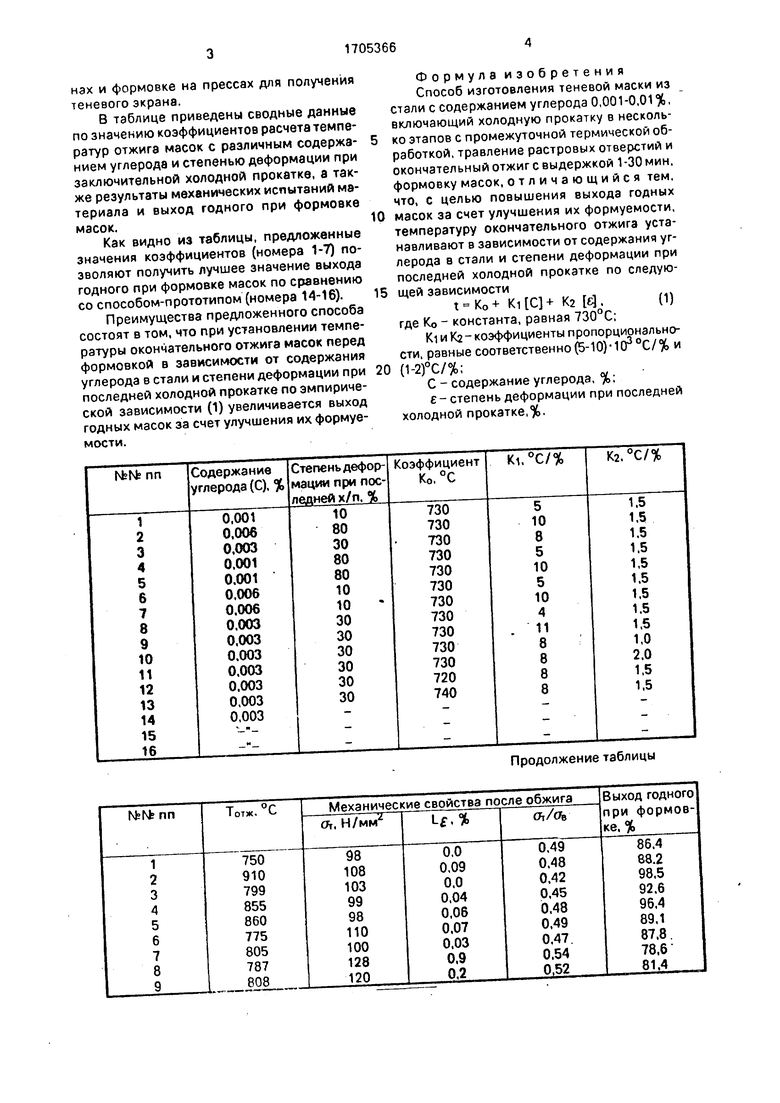

В таблице приведены сводные данные по значению коэффициентов расчета температур отжига масок с различным содержанием углерода и степенью деформации при заключительной холодной прокатке, а также результаты механических испытаний материала и выход годного при формовке масок.

Как видно из таблицы, предложенные значения коэффициентов (номера 1-7) позволяют получить лучшее значение выхода годного при формовке масок по сравнению со способом-прототипом (номера 14-16).

Преимущества предложенного способа состоят в том, что при установлении температуры окончательного отжига масок перед формовкой в зависимости от содержания углерода в стали и степени деформации при последней холодной прокатке по эмпирической зависимости (1) увеличивается выход годных масок за счет улучшения их формуе- мости.

0

5

Формула изобретения Способ изготовления теневой маски из стали с содержанием углерода 0,001-0,01%, включающий холодную прокатку в несколько этапов с промежуточной термической обработкой, травление растровых отверстий и окончательный отжиг с выдержкой 1 -30 мин. формовку масок, отличающийся тем, что, с целью повышения выхода годных масок за счет улучшения их формуемости. температуру окончательного отжига устанавливают в зависимости от содержания углерода в стали и степени деформации при последней холодной прокатке по следующей зависимости

t - Ко + Ki С + К2 М

(D

где Ко - константа, равная 730°С;

Ki и Кг - коэффициенты пропорциональности, равные соответственно (5-10)-103 °С/% и (1-2)°С/%;

С - содержание углерода, %;

е- степень деформации при последней холодной прокатке,%.

Продолжение таблицы

Продолжение таблицы

| Патент США № 4325752, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-01-15—Публикация

1989-09-19—Подача