Изобретение относится к металлургии сталей, а именно к составу коррозионно-стойких сталей для изготовления энергетического оборудования и криогенной техники.

Цель изобретения - повышение прочности, ударной вязкости при температурах от -196 до +700°С, стойкости к водородному охрупчиванию, к общей и межкристэллитной коррозии.

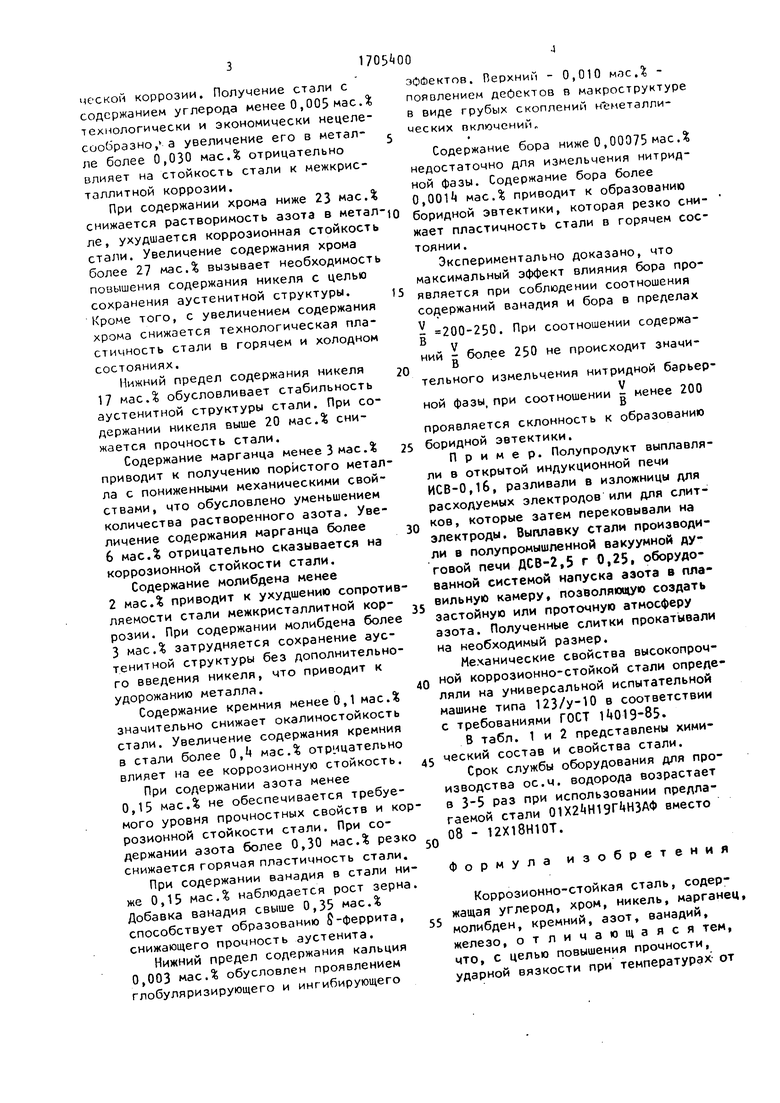

Сталь содержит углерод, хром, никель, марганец, молибден, кремний, азот, ванадий, кальций, бор, железо при следующем соотношении компонентов, мас.%:

Углерод0,005-0,030 Хром . 23-27 Никель 17-20

Марганец

Молибден

Кремний

Азот

Ванадий

Кальций

Бор

Железо

3-6

2-3

0,1-0,4 0,15-0,30 0,15-0,35 0,003-0,010 0,00075-0,0014 Остальное

О1

4

при условии, что содержание ванадия к бору составляет от 200 до 250. В качестве примесей сталь может содержать серу и фосфор до 0,025% мас.З; каждого.

Выбранное соотношение компонентов определяется следующими Факторами.

Низкое содержание углерода 0,005- 0,030 мас.% требуется для обеспечения высокой стойкости к межкристаллической коррозии. Получение стали с содержанием углерода менее 0,005 мае.% технологически и экономически нецелесообразно,1 а увеличение его в металле более 0,030 масД отрицательно влияет на стойкость стали к межкрис- таллитной коррозии.

При содержании хрома ниже 23 масД снижается растворимость азота в металле, ухудшается коррозионная стойкость стали. Увеличение содержания хрома более 27 масД вызывает необходимость повышения содержания никеля с целью сохранения аустенитной структуры. Кроме того, с увеличением содержания хрома снижается технологическая пластичность стали в горячем и холодном состояниях.

Нижний предел содержания никеля 17 масД обусловливает стабильность аустенитной структуры стали. При содержании никеля выше 20 масД снижается прочность стали.

Содержание марганца менее 3 мае.% приводит к получению пористого металла с пониженными механическими свойствами, что обусловлено уменьшением количества растворенного азота. Увеличение содержания марганца более 6 мас.% отрицательно сказывается на коррозионной стойкости стали.

Содержание молибдена менее

2 мэсД приводит к ухудшению сопротивляемости стали межкристаллитной коррозии. При содержании молибдена более

3 масД затрудняется сохранение аустенитной структуры без дополнительного введения никеля, что приводит к удорожанию металла.

Содержание кремния менее 0,1 мае.% значительно снижает окалиностойкость стали. Увеличение содержания кремния в стали более О,1 масД отрицательно влияет на ее коррозионную стойкость.

При содержании азота менее 0,15 масД не обеспечивается требуемого уровня прочностных свойств и коррозионной стойкости стали. При содержании азота более 0,30 мае Л резко снижается горячая пластичность стали.

При содержании ванадия в стали ниже 0,15 мас.% наблюдается рост зерна. Добавка ванадия свыше 0,35 мае Л способствует образованию 8-феррита, снижающего прочность аустенита.

Нижний предел содержания кальция 0,003 масД обусловлен проявлением глобуляризирующего и ингибирующего

5

5

0

5

0

5

0

5

эОйектов. Верхний - 0,010 масД - появлением дефектов в макроструктуре в виде грубых скоплений неметаллических включений„

Содержание бора ниже 0,00075 мае.% недостаточно для измельчения нитрид- ной фазы. Содержание бора более 0,0011 масД приводит к образованию боридной эвтектики, которая резко снижает пластичность стали в горячем состоянии.

Экспериментально доказано, что максимальный эффект влияния бора проявляется при соблюдении соотношения содержаний ванадия и бора в пределах

- 200-250. При соотношении содержаВ V

ний - более 250 не происходит значи- в

тельного измельчения нитридной барьерVной фазы при соотношении - менее 200

о

проявляется склонность к образованию боридной эвтектики.

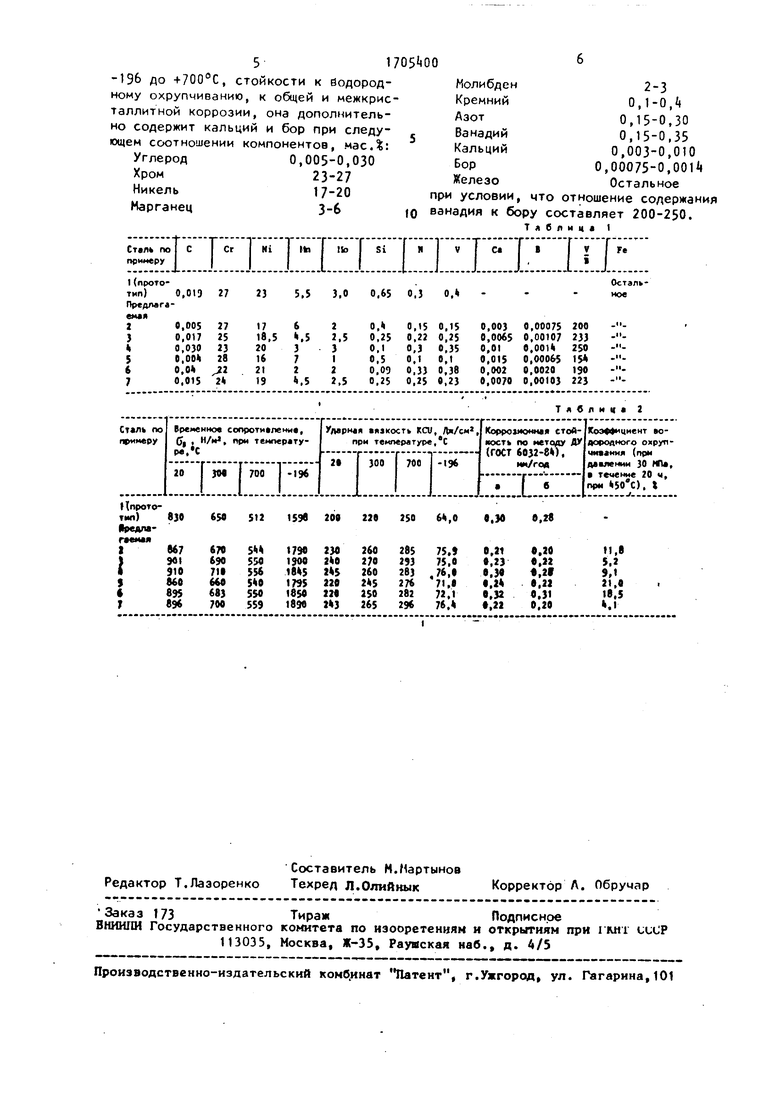

Пример. Полупродукт выплавляли в открытой индукционной печи ИСВ-0,1б, разливали в изложницы для расходуемых электродов или для слитков, которые затем перековывали на электроды. Выплавку стали производили в полупромышленной вакуумной дуговой печи ДСВ-2,5 г 0,25, оборудованной системой напуска азота в плавильную камеру, позволяющую создать застойную или проточную атмосферу азота. Полученные слитки прокатывали на необходимый размер.

Механические свойства высокопрочной коррозионно-стойкой стали определяли на универсальной испытательной машине типа 123/у-Ю в соответствии с требованиями ГОСТ 11 019-85.

В табл. 1 и 2 представлены химический состав и свойства стали.

Срок службы оборудования для производства ос.ч. водорода возрастает в 3-5 раз при использовании предлагаемой стали вместо 08 - 12Х18Н10Т.

Формула изобретения

Коррозионно-стойкая сталь, содержащая углерод, хром, никель, марганец, молибден, кремний, азот, ванадий, железо, отличающаяся тем, что, С целью повышения прочности, ударной вязкости при температурах- от

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

Изобретение относится к металлургии, а именно к составу коррозионно-стойкой стали для изготовления энергетического оборудования и криогенной техники. Цель изобретения - повышение прочности, ударной вязкости при температурах от -196°С до +700 С, стойкости к водородному охрупчиванию, к общей и межкристаллитной коррозии. Сталь дополнительно содержит кальций и бор при следующем соотношении ком- понентое, мае.: углерод 0,005-0,030; хром 23-27; никель марганец 3-6; молибден 2-3; кремний 0,1-0,4; азот 0,15-0,30; ванадий 0,15-0,35; кальций 0,003-0,010; бор 0,00075- 0,00И; железо остальное, при условии, что отношение содержания ванадия к бору составляет 200-250. 2 табл. г (Л

| Патент США Г 4302247, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | |||

Авторы

Даты

1992-01-15—Публикация

1990-04-18—Подача