со

оо со со

00

ьо

Фиг.1

Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - повышение качества отливок за счет обеспечения податливости стержня.

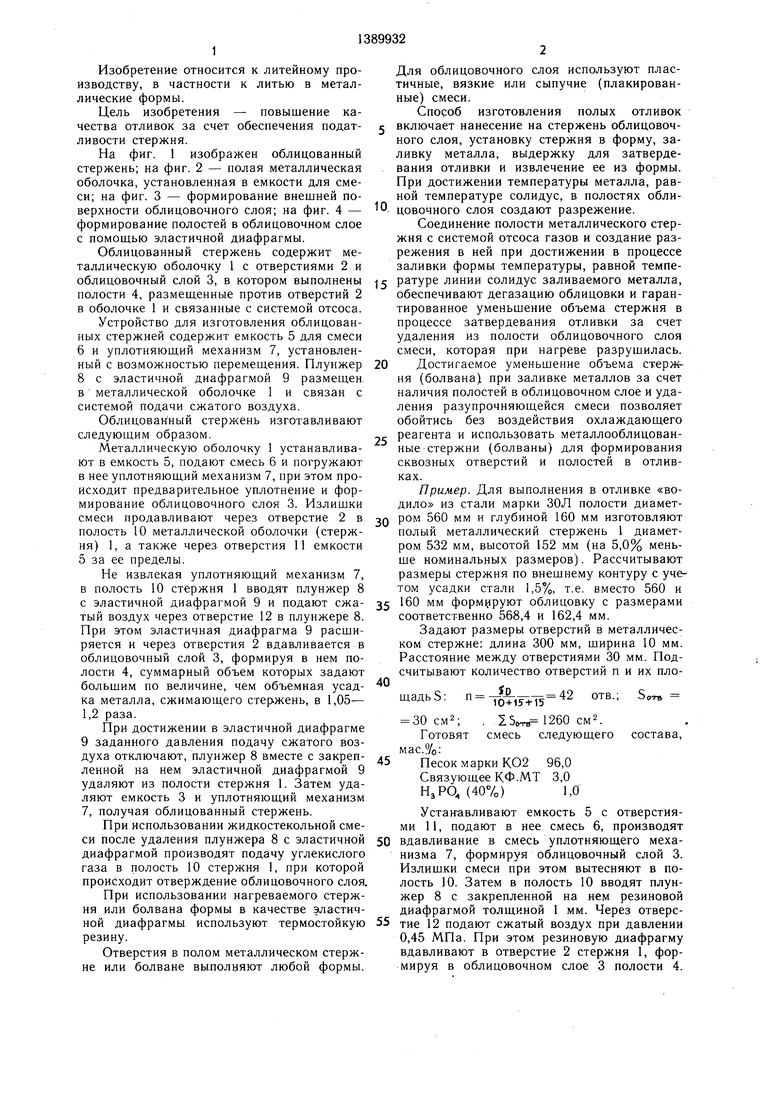

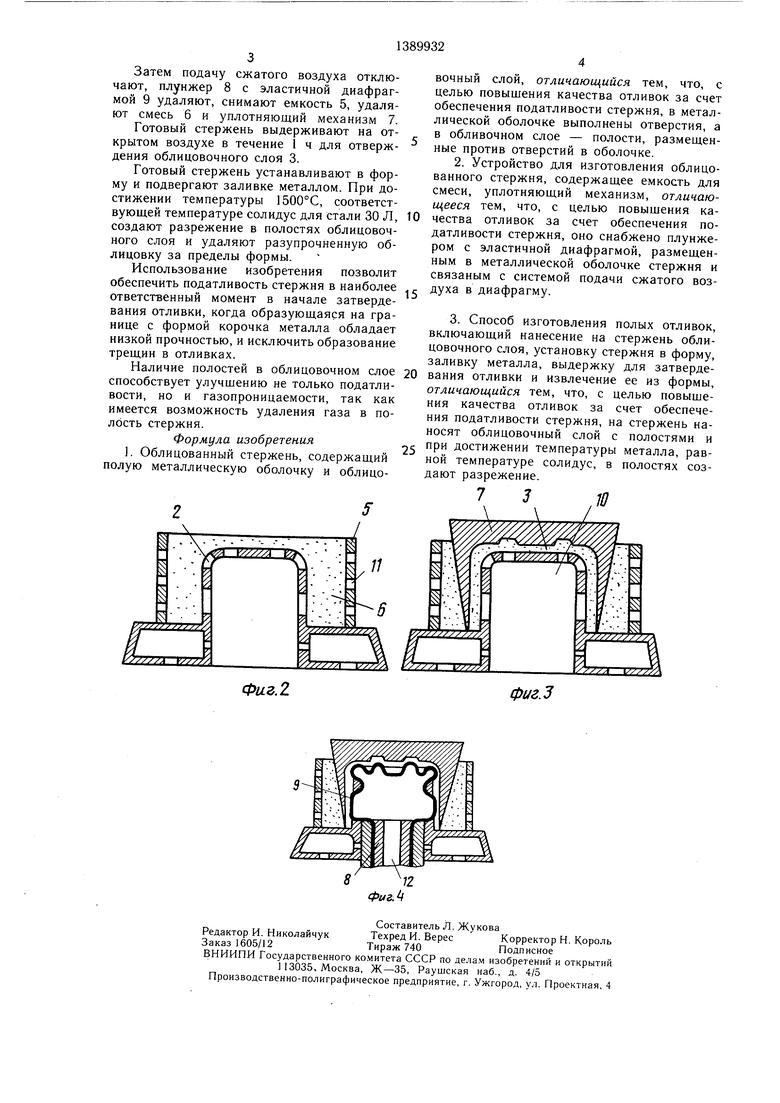

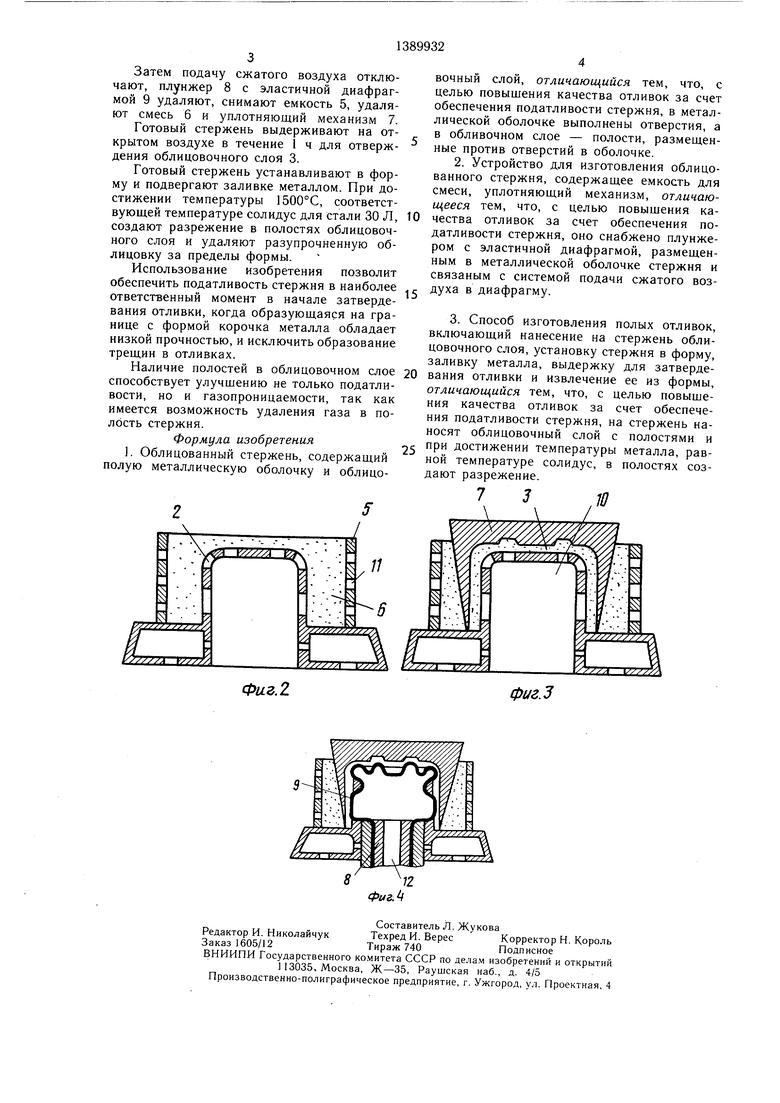

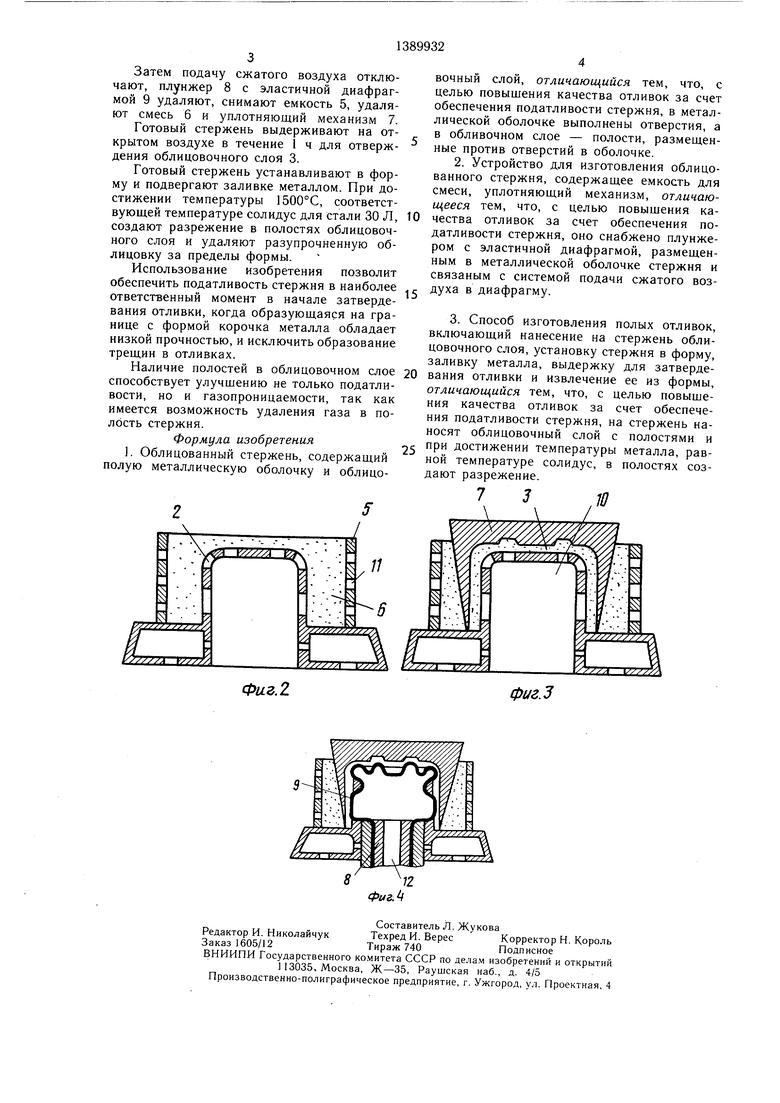

На фиг. 1 изображен облицованный стержень; на фиг. 2 - полая металлическая оболочка, установленная в емкости для смеси; на фиг. 3 - формирование внешней поверхности облицовочного слоя; на фиг. 4 - формирование полостей в облицовочном слое с помошью эластичной диафрагмы.

Облицованный стержень содержит металлическую оболочку 1 с отверстиями 2 и

Для облицовочного слоя используют пластичные, вязкие или сыпучие (плакированные) смеси.

Способ изготовления полых отливок 5 включает нанесение на стержень облицовочного слоя, установку стержня в форму, заливку металла, выдержку для затвердевания отливки и извлечение ее из формы. При достижении температуры металла, равной температуре солидус, в полостях облицовочного слоя создают разрежение.

Соединение полости металлического стержня с системой отсоса газов и создание разрежения в ней при достижении в процессе заливки формы температуры, равной темпе10

тированное уменьшение объема стержня в процессе затвердевания отливки за счет удаления из полости облицовочного слоя смеси, которая при нагреве разрушилась. Достигаемое уменьшение объема стержня (болвана)| при заливке металлов за счет наличия полостей в облицовочном слое и удаления разупрочняюшейся смеси позволяет обойтись без воздействия охлаждающего

облицовочный слой 3, в котором выполнены ратуре линии солидус заливаемого металла, полости 4, размешенные против отверстий 2обеспечивают дегазацию облицовки и гаранв оболочке 1 и связанные с системой отсоса.

Устройство для изготовления облицованных стержней содержит емкость 5 для смеси 6 и уплотняющий механизм 7, установленный с возможностью перемещения. Плунжер 20 8 с эластичной диафрагмой 9 размещен в металлической оболочке 1 и связан с системой подачи сжатого воздуха.

Облицован ный стержень изготавливают следующим образом.- реагента и использовать металлооблицованМеталлическую оболочку 1 устанавлива-ные стержни (болваны) для формирования

ют в емкость 5, подают смесь 6 и погружаютсквозных отверстий и полостей в отливв нее уплотняющий механизм 7, при этом про-ках.

исходит предварительное уплотнение и фор-Пример. Для выполнения в отливке «вомирование облицовочного слоя 3. Излишкидило из стали марки ЗОЛ полости диаметсмеси продавливают через отверстие 2 в 0 глубиной 160 мм изготовляют полость 10 металлической оболочки (стерж-полый металлический стержень 1 диаметня) 1, а также через отверстия 11 емкостиром 532 мм, высотой 152 мм (на 5,0% мень5 за ее пределы.ше номинальных размеров). Рассчитывают

Не извлекая уплотняющий механизм 7,размеры стержня по внешнему контуру с учев полость 10 стержня 1 вводят плунжер 8 том усадки стали 1,5%, т.е. вместо 560 и с эластичной диафрагмой 9 и подают ежа- 35 формируют облицовку с размерами тый воздух через отверстие 12 в плунжере 8.соответственно 568,4 и 162,4 мм.

При этом эластичная диафрагма 9 расширяется и через отверстия 2 вдавливается в облицовочный слой 3, формируя в нем полости 4, суммарный объем которых задают большим по величине, чём объемная усад- ка металла, сжимающего стер-жень, в 1,05- 1,2 раза.

При достижении в эластичной диафрагме 9 заданного давления подачу сжатого воздуха отключают, плунжер 8 вместе с закреп- g ленной на нем эластичной диафрагмой 9 удаляют из полости стержня 1. Затем удаляют емкость 3 и уплотняющий механизм 7, получая облицованный стержень.

При использовании жидкостекольной смеЗадают размеры отверстий в металлическом стержне: длина 300 мм, ширина 10 мм. Расстояние между отверстиями 30 мм. Подсчитывают количество отверстий п и их плошадь S:

42

10+15-1-15

отв.;

-

. 15„. см2. смесь следуюшего

состава.

си после удаления плунжера диафрагмой производят подачу углекислого газа в полость 10 стержня 1, при которой происходит отверждение облицовочного слоя При использовании нагреваемого стержня или болвана формы в качестве эластич 30 См2;

Готовят мас.%:

Песок марки КО2 96,0

Связующее КФ.МТ 3,0

HjPQ, (407о)1,0

Устан-авливают емкость 5 с отверстиями 11, подают в нее смесь 6, производят с эластичной 50 вдавливание в смесь уплотняющего механизма 7, формируя облицовочный слой 3. Излишки смеси при этом вытесняют в полость 10. Затем в полость 10 вводят плунжер 8 с закрепленной на нем резиновой

диафрагмой толщиной 1 мм. Через отверсной диафрагмы используют термостойкую 55 тие 12 подают сжатый воздух при давлении резину.0,45 МПа. При этом резиновую диафрагму

Отверстия в полом металлическом стерж-вдавливают в отверстие 2 стержня 1, форне или болване выполняют любой формы.мируя в облицовочном слое 3 полости 4.

Для облицовочного слоя используют пластичные, вязкие или сыпучие (плакированные) смеси.

Способ изготовления полых отливок включает нанесение на стержень облицовочного слоя, установку стержня в форму, заливку металла, выдержку для затвердевания отливки и извлечение ее из формы. При достижении температуры металла, равной температуре солидус, в полостях облицовочного слоя создают разрежение.

Соединение полости металлического стержня с системой отсоса газов и создание разрежения в ней при достижении в процессе заливки формы температуры, равной темпе

тированное уменьшение объема стержня в процессе затвердевания отливки за счет удаления из полости облицовочного слоя смеси, которая при нагреве разрушилась. Достигаемое уменьшение объема стержня (болвана)| при заливке металлов за счет наличия полостей в облицовочном слое и удаления разупрочняюшейся смеси позволяет обойтись без воздействия охлаждающего

ратуре линии солидус заливаемого металла, обеспечивают дегазацию облицовки и гаран реагента и использовать металлооблицовантом усадки стали 1,5%, т.е. вместо 560 и формируют облицовку с размерами соответственно 568,4 и 162,4 мм.

Задают размеры отверстий в металлическом стержне: длина 300 мм, ширина 10 мм. Расстояние между отверстиями 30 мм. Подсчитывают количество отверстий п и их пло

42

10+15-1-15

отв.;

-

. 15„. см2. смесь следуюшего

состава.

Затем подачу сжатого воздуха отключают, плунжер 8 с эластичной диафрагмой 9 удаляют, снимают емкость 5, удаляют смесь 6 и уплотняющий механизм 7.

Готовый стержень выдерживают на открытом воздухе в течение 1 ч для отверждения облицовочного слоя 3.

Готовый стержень устанавливают в форму и подвергают заливке металлом. При достижении температуры 1500°С, соответствочный слой, отличающийся тем, что, с целью повышения качества отливок за счет обеспечения податливости стержня, в металлической оболочке выполнены отверстия, а в обливочном слое - полости, размещенные против отверстий в оболочке.

2. Устройство для изготовления облицованного стержня, содержащее емкость для смеси, уплотняющий механизм, отличающееся тем, что, с целью повыщения кавующей температуре солидус для стали 30 Л, 10 чества отливок за счет обеспечения по- создают разрежение в полостях облицовоч- датливости стержня, оно снабжено плунже ного слоя и удаляют разупрочненную облицовку за пределы формы.

Использование изобретения позволит

обеспечить податливость стержня в наиболее . духа в диафрагму ответственный момент в начале затвердевания отливки, когда образующаяся на границе с формой корочка металла обладает низкой прочностью, и исключить образование трещин в отливках.

Наличие полостей в облицовочном слое 20 вания отливки и извлечение ее из формы, способствует улучшению не только податли- отличающийся тем, что, с целью повыще- вости, но и газопроницаемости, так как ния качества отливок за счет обеспече- имеется возможность удаления газа в по- ния податливости стержня, на стержень на- лость стержня.носят облицовочный слой с полостями и

25 при достижении температуры металла, равной температуре солидус, в полостях создают разрежение.

ром с эластичной диафрагмой, размещенным в металлической оболочке стержня и связаным с системой подачи сжатого воз3. Способ изготовления полых отливок, включающий нанесение на стержень облицовочного слоя, установку стержня в форму, заливку металла, выдержку для затвердеФормула изобретения . Облицованный стержень, содержащий полую металлическую оболочку и облицовочный слой, отличающийся тем, что, с целью повышения качества отливок за счет обеспечения податливости стержня, в металлической оболочке выполнены отверстия, а в обливочном слое - полости, размещенные против отверстий в оболочке.

2. Устройство для изготовления облицованного стержня, содержащее емкость для смеси, уплотняющий механизм, отличающееся тем, что, с целью повыщения ка чества отливок за счет обеспечения по- датливости стержня, оно снабжено плунже

чества отливок за счет обеспечения по- датливости стержня, оно снабжено плунже

ром с эластичной диафрагмой, размещенным в металлической оболочке стержня и связаным с системой подачи сжатого воздуха в диафрагму

вания отливки и извлечение ее из формы, отличающийся тем, что, с целью повыще- ния качества отливок за счет обеспече- ния податливости стержня, на стержень на- носят облицовочный слой с полостями и

3. Способ изготовления полых отливок, включающий нанесение на стержень облицовочного слоя, установку стержня в форму, заливку металла, выдержку для затверде

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для пустотелых отливок | 1975 |

|

SU727322A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМИРУЕМЫХ ФОРМАХ | 1992 |

|

RU2014940C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2001 |

|

RU2193944C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1983 |

|

SU1834098A1 |

| Облицованный кокиль с горизонталь-НыМ РАз'ЕМОМ | 1979 |

|

SU846082A1 |

| Способ получения отливок вОблицОВАННыХ КОКиляХ | 1979 |

|

SU816683A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель - повышение качества отливок за счет обеспечения податливости стержня. Облицованный стержень содержит металлическую оболочку 1 с отверстиями 2 и облицовочный слой, в котором выполнены полости 4, размещенные против отверстий в оболочке и связанные с системой отсоса. При изготовлении облицованного стержня металлическую оболочку устанавливают в емкость, подают смесь и погружают в нее уплотняющий механизм. Происходит предварительное уплотнение и формирование облицовочного слоя. Не извлекая уплотняющий механизм, в полость 10 стержня вводят плунжер с эластичной диафрагмой и подают сжатый воздух. Эластичная диафрагма расширяется и через отверстия 2 вдавливается в облицовочный слой 3, формируя в нем полости 4. Готовый стержень устанавливают в фор.му и производят заливку. При достижении температуры металла, равной линии солидус, в полостях 4 облицовочного слоя создают разрежение. Изобретение позволяет обеспечить податливость стержня в начале затвердевания отливки, что исключает образование трещин. 3 с. п. ф-лы, 4 ил. (С (Л

Фиг.2

/

W

фиг.З

| Способ получения отливок | 1980 |

|

SU900957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления литейных форм | 1980 |

|

SU954142A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гидравлическое устройство ударного действия | 1988 |

|

SU1587185A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1988-04-23—Публикация

1986-01-06—Подача