Изобретение относится к литейному производству, в частности к изготовлению разовых литейных форм из сырых песчано- глинистых и холоднотвердеющих смесей по моделям.

Известна модельная оснастка, состоящая из модели, прикрепленной к подмо- дельной плите, с центрирующими штырями, на которую устанавливают, опоку с центрирующими втулками.

Недостатком такой модельной оснастки является то, что при ее эксплуатации происходит быстрое срабатывание центрирующей пары (увеличение зазора между штырем и втулкой). Это обстоятельство уменьшает геометрическую точность отливок, увеличивает брак по несовмещению нижней и верхних полуформ.

Известна литейная форма для отливок в виде замкнутого контура, содержащая болван.

К недостаткам ее можно отнести то, что при формировании замкнутых внутренних полостей отливки, формовочная смесь изнутри формирующая эту полость, является неподатливой для стенок, сжимающих ее в

процессе усадки металла. Это приводит к тому, что в отливке формируются опасные литейные напряжения, которые могут привести к трещинам или короблению.

Цель изобретения - создание условий при формировании отливки, позволяющих получить отливку с замкнутыми внутренними полостями без опасных напряжений, приводящих к короблению и трещинам.

Поставленная цель достигается тем, что в литейной форме, содержащей замкнутую рабочую полость и болван, последний содержит компенсационную полость, внешний контур которой подобен внутреннему контуру рабочей полости, а расстояние I между ними определяется из неравенства

7800В1- . В1-1, где Н - высота рабочей полости, м;

L- расстояние между противоположными поверхностями рабочей полости, м;

В - безразмерный коэффициент, численно равный удельному сжатию смеси под единичной нагрузкой.

Напряжение, создаваемое давлением жидкого металла, определяется его уровнем

ю

с

N

Јь

i

до нижней точки Н и плотностью металла у:

а Н-у.(1)

Напряжение а, вызывающее промина- ние смеси на А , зависит от физической характеристики смеси - сжатие данной смеси под единичной удельной нагрузкой, м /кг:

в-Р)

Таким образом минимальную толщину стенки формы между моделью и ложной моделью, определим при подстановке в формулу (2) Д и приравняв правые части

Н-В-у,

(3)

Максимальная величина I определяется из условия, чтобы созданное ложной моделью опустошение проявило себя как ослабляющий фактор в температурный интервал образования горячих трещин. Известно, что одной из решающих причин, вызывающей образование горячих трещин, является сопротивление стенок формы и стержней. В стенках залитой формы имеется значительный перепад температуры. С точки зрения роли сопротивления формы в образовании горячих трещин решающее значение имеет поведение примыкающего к отливке слоя смеси, на толщину которого успела распространиться деформация в стенке за время прохождения отливкой критического интервала температур образования горячих трещин. Толщина такого слоя и величина его деформации будут определяться прочностными свойствами смеси. Например, чем больше прочность стенки формы, тем на большее расстояние распространится в ней деформация сжатия под действием усадки отливки. Напряжения, связанные с усадкой стенки, определяются из формулы

a e-L-E

1

(4)

где тр коэффициент, связанный с тем, что

деформация формы от усадки отливки распространяется поровну на две упорные стенки;

е - коэффициент усадки сплава при температуре затвердевания, %;

Е - модуль упругости металла при температуре затвердевания.

Максимальную толщину I определяют, приравняв правые части уравнений (2) и (4):

-i |eM-L-E l Ј-L-E-B (5)

Следовательно расстояние между ложной моделью и моделью должно определяться из выражения

Н-уВ Де-ЬЕ-В.

z

При этом в неравенство для определения величины I будут входить постоянные 5 коэффициенты и параметры, характеризующие объект изобретения.

Так, для стали приняты значения: модуль упругости: кг/м3; усадка 0,2;

10 плотность 7800 кг/м3. Тогда коэффициент в левой части неравенства будет 7800, а в правой 104.

В литейном производстве известны случаи, когда для увеличения податливости

15 объема смеси используют опустошения. В основном это выполняется в массивных стержнях. В данном же случае повторение контуров рабочей и компенсационной полостей на расстоянии, выбранном с учетом

20 характеристик объекта, позволяет обеспечить достижение фронтом сжатия смеси после заливки стали от поверхности отливки до компенсационной полости именно в температурном интервале образования горя25 чих трещин в отливке. В предлагаемой форме компенсационная полость служит ограничителем распределения фронта сжатия смеси, т.е. как только в отливке температура достигла интервала образования горячих

30 трещин, так смесь приобретает максимальную податливость.

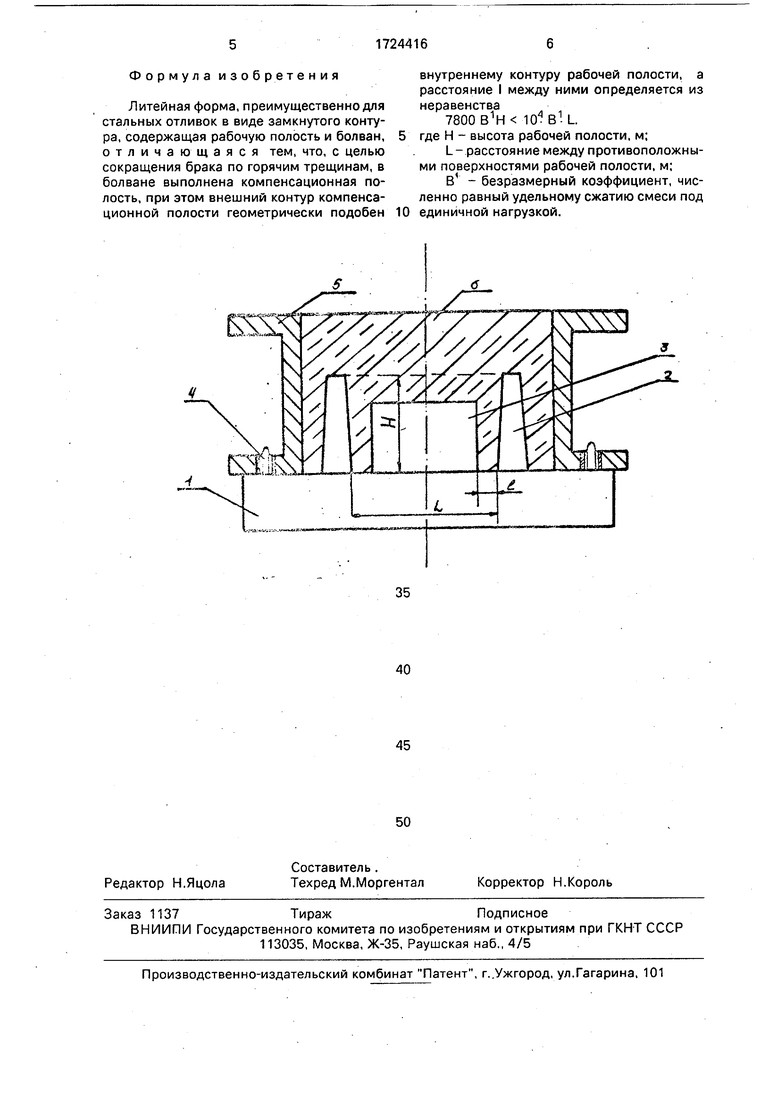

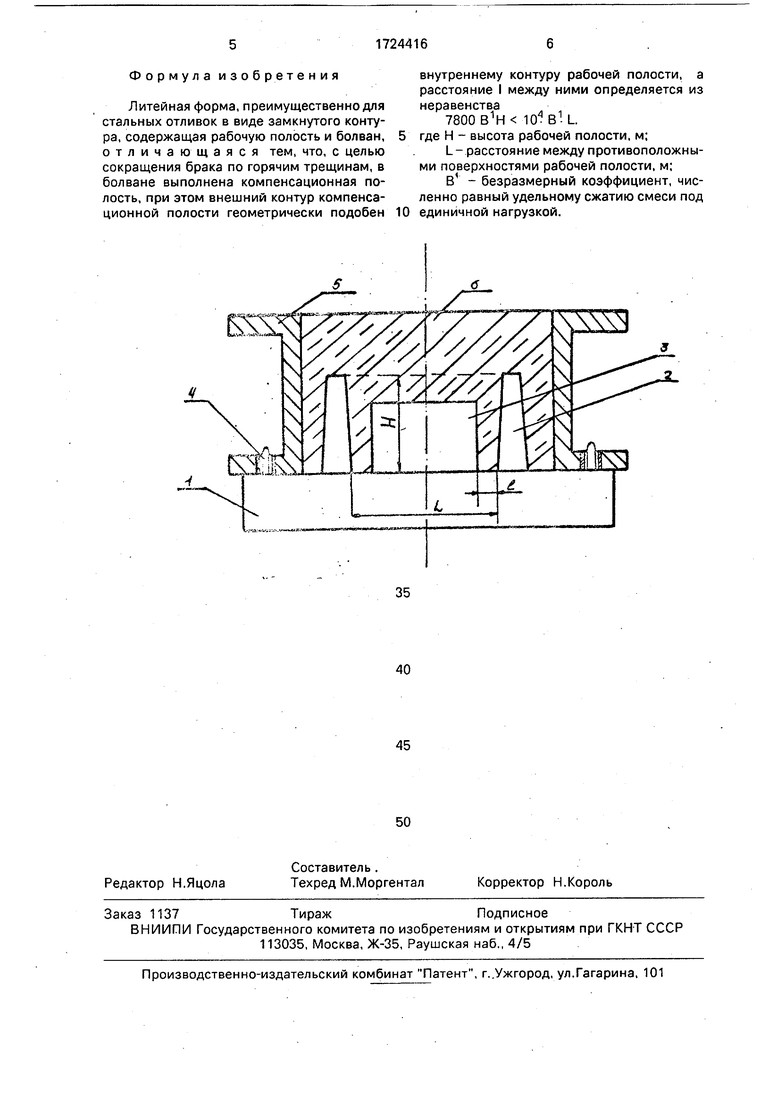

На чертеже изображен разрез полуформы.

На подмодельной плите 1 размещена

35 модель отливки 2, формирующая замкнутую полость. Внутри замкнутой полости на расстоянии I от внутренней стенки модели расположена ложная модель 3. Причем 7800 В1 10 В1- L,

40 где Н - высота отливки, м;

В1 - безразмерный коэффициент, характеризующий сжатие смеси под единичной удельной нагрузкой;

45 L-расстояние между упорными стенками отливки, м.

Контур ложной модели повторяет внутренний контур модели 2. На подмодельную плиту 1 при помощи центрирующей пары 4

50 устанавливается опока 5 и заполняется смесью 6. В результате протяжки (удаление подмодельной плиты с моделями) получается формообразующая полость для отливки и опустошение посредине. Это опустошение

55 способствует увеличению податливости объема смеси и экономии формовочных смесей.

Пример расчета I, для отливки высотой Н.0.5; м; 0,

Формула изобретения

Литейная форма, преимущественно для стальных отливок в виде замкнутого контура, содержащая рабочую полость и болван, отличающаяся тем, что, с целью сокращения брака по горячим трещинам, в болване выполнена компенсационная полость, при этом внешний контур компенсационной полости геометрически подобен

внутреннему контуру рабочей полости, а расстояние I между ними определяется из неравенства

7800 В1Н 104В1.|. где Н - высота рабочей полости, м;

расстояние между противоположными поверхностями рабочей полости, м;

В1 - безразмерный коэффициент, численно равный удельному сжатию смеси под единичной нагрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ОСНАСТКИ ДЛЯ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОЙ ТОЧНОСТИ АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЙ | 2023 |

|

RU2831460C1 |

| Устройство для изготовления полуформ с высокими болванами | 1982 |

|

SU1066725A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ МОДЕЛИ ПРИ ИЗГОТОВЛЕНИИ ЛИТЕЙНОЙ ФОРМЫ С "БОЛВАНОМ" | 1995 |

|

RU2094165C1 |

| МОДЕЛЬНАЯ ОСНАСТКА | 1973 |

|

SU371010A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Облицованный стержень,устройство для его изготовления и способ изготовления полых отливок | 1986 |

|

SU1389932A1 |

| Способ охлаждения отливок | 1979 |

|

SU856648A1 |

| Литейная постоянная модель | 1987 |

|

SU1424941A1 |

| КОМБИНИРОВАННЫЙ ТЮБИНГ ТОННЕЛЬНОЙ ОБДЕЛКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2107166C1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

Сущность изобретения: литейная форма содержит рабочую полость и выполненную в болване компенсационную полость, внешний контур которой геометрически подобен внутреннему контуру рабочей полости, а расстояние I между ними определяется из неравенства 7800 В- , где Н - высота рабочей полости, м; L - расстояние между противоположными поверхностями рабочей полости, м; В - без- размерный коэффициент, численно равный удельному сжатию смеси под единичной нагрузкой. 1 ил.

| Литейная форма | 1979 |

|

SU782948A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-07—Публикация

1989-12-25—Подача