5

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок магнитных головок | 1983 |

|

SU1144140A1 |

| Блок магнитных головок | 1981 |

|

SU995116A1 |

| Блок магнитных головок | 1981 |

|

SU999096A1 |

| Способ изготовления магнитной головки | 1988 |

|

SU1545250A1 |

| Способ изготовления блока магнитных головок | 1974 |

|

SU506052A1 |

| Двухдорожечный блок магнитных головок | 1982 |

|

SU1081655A1 |

| Способ изготовления магнитной головки | 1990 |

|

SU1728883A1 |

| Способ изготовления блока магнитных головок | 1983 |

|

SU1134958A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Способ изготовления блока магнитных головок | 1980 |

|

SU932539A1 |

Изобретение относится к конструкциям магнитных головок и позволяет повысить стабильность выходных параметров и уменьшить габариты за счет увеличения надежности скрепления обойм. Это достигается тем, что на внутренней поверхности стенки каждой обоймы 3, противоположной плоскости рабочего зазора, выполнены неровности в виде чередующихся выступов и впадин 8, а на внутренних поверхностях их боковых стенок - неровности в виде рифлений 9, направленных в сторону к стенке, противоположной плоскости рабочего зазора. 3 ил.

1

XJ

О

ел

00

ел

Ю

Изобретение относится к приборостроению, в частности к магнитным головкам, используемым в аппаратах магнитной записи информации

Известен целы1 1 ряд магнитных головок, содержащих два скрепленных друг с другом через немагнитную прокладку рабочего зазора полублока, каждый из которых состоит из корытообразной обоймы с мазгми, в которых закреплены магнмтомягкиэ полусердечники с обмотками. При этом во всем разнообразим конструкции магнитных головок решаются проблемы надел.ного скрепления полублокон между собой, что в конечном итога определяет надежности и стойкость магнитных головок к механическим v. климатическим воздействием как по время изготовления, так и и процессе эксплуатации.

Известна магнитная готовка, а которой для скрепления двух полублокоз между собой в конструкции предусмотрены две пружины, устанавливаемые с обеих сторон.

Такое решение позволяет оперативно производить скрепление полублоков, однако его недостатком является сложность конструкции, болымие габариты, что неприемлемо езременных малогабаритных, г.ншимет.Н ЛХ конструкций, таких как комбинироп-.нные б юки записи-восп- роизведения, используемые в настоящее время в кассетной аппаратуре магнитной записи,

Известна магнитная головка, в конструкции которой для скрепления полублоков используется связующий компаунд, п частности синтетическая эпоксидная смола,

Данное решение позволяет скреплять сколь угодно малые полублоки магнитных головок, однако надежность скрепления недостаточно высокая, так как суммарные ад- гезионные силы малы вследствие малой поверхности сопряжения внутренних поверхностей обойм м связующего компаунда.

Наиболее близкой к предлагаемо: 1 является магнитная головка, в обойме которой выполнены сквозные отверстия и замковые полости, а связующий компаунд специальным образом подобран по коэффициенту объемного расширения для создания постоянного прижима обойм. В результате этого скрепление получается надежнее, уменьшается изменение параметров мэгмитных головок при климатических и механических воздействиях.

Однако необходимость выполнения замковых полостей в обоймах уеелимипзет габариты магнитных головок. Пря изготовлении комбинированных блокоа магнитных головок для кассетной аппаратуры, габариты которых составляют всего 3 мм, выполнение замковых полостей приведет к сложности изготовления, а также к недостаточно прочной стяжке обойм в зоне рабочего зазора, поскольку основное усилие будет сосре- доючено в зоне замковых полостей, что приведет к изменению параметров при климатических и механических воздействиях. Целью изобретения является повыше0 ние стабильности выходных параметров и уменьшение габаритов путем увеличения надежности скрепления обойм в зонах рабочего и дополнительного зазоров,

Поставленная цель достигается тем, что

5 на внутренней поверхности стенки каждой обоймы, противоположной плоскости рабочего зазора, выполнены неровности в виде чередующихся выступов и впадин, а на внутренних поверхностях их боковых сте0 нок - неровности в виде рифлений, направ- пенных в сторону к стенке, противоположной плоскости рабочего зазора.

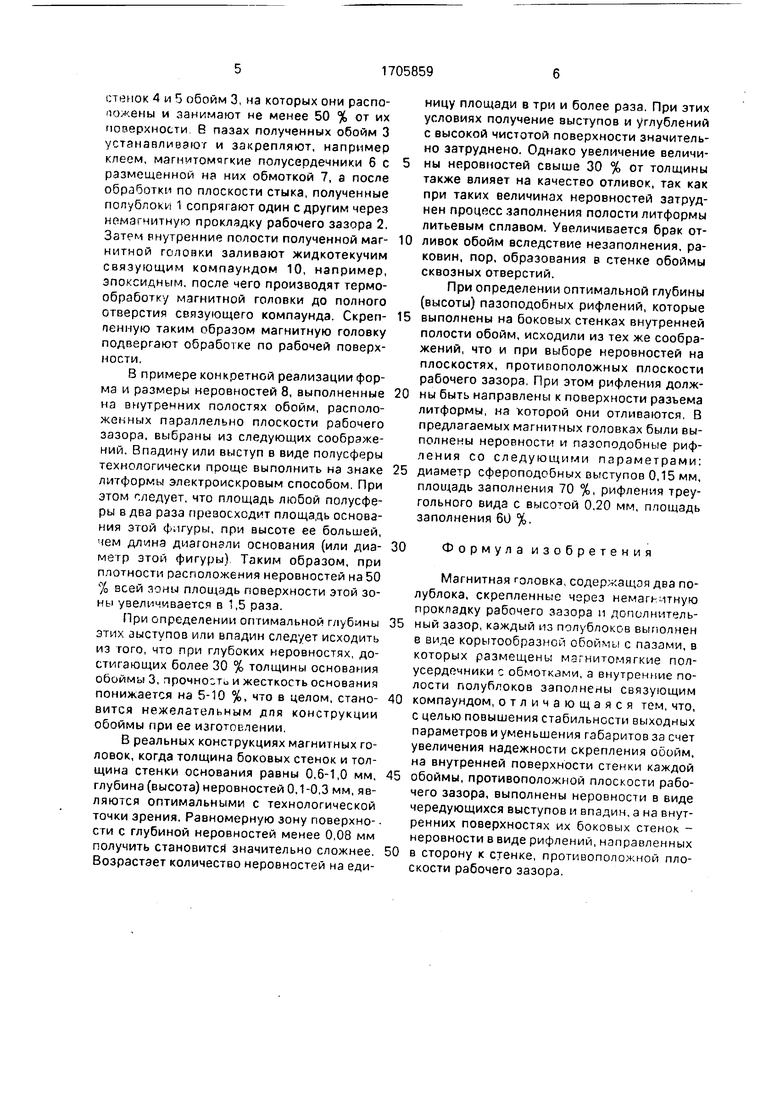

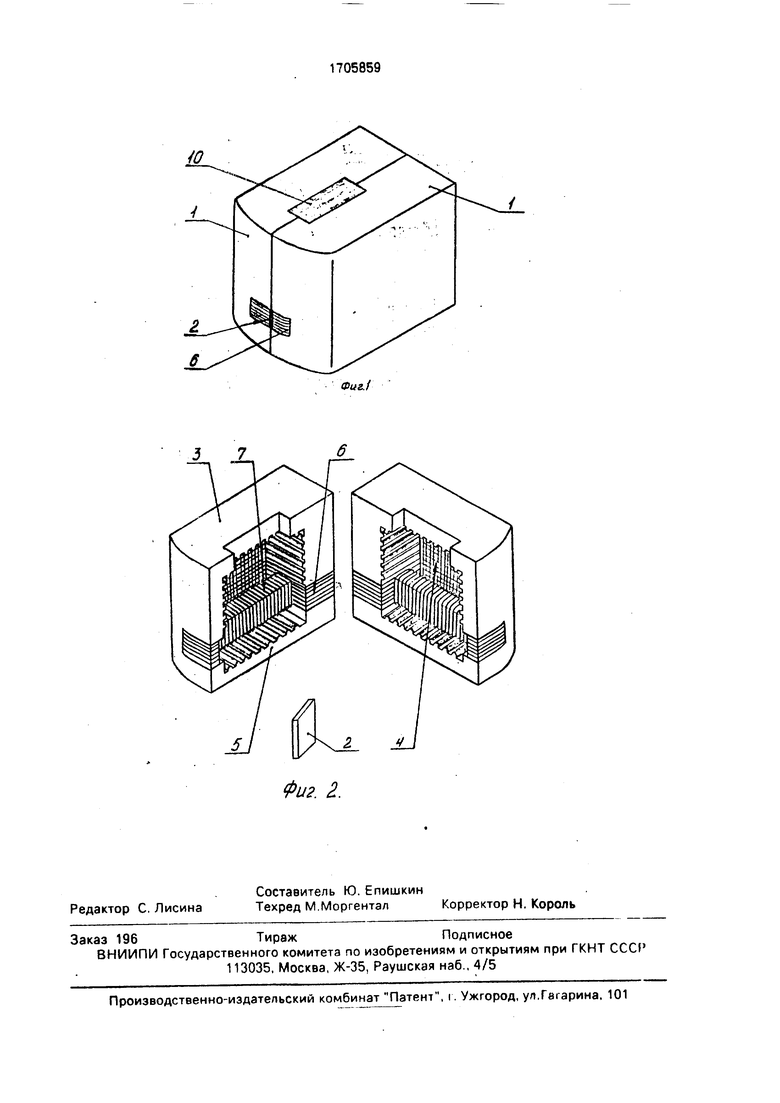

На фиг. 1 изображена предлагаемая

5 магнитная головка, общий вид; на фиг. 2 - полублок магнитной головки, общий вид; на фиг. 3 - пример выполнения обойм.

Магнитная головка содержит два полублока 1, скрепленьых через немагнитную

0 прокладку рабочего зазора 2 (фиг. 1). В свою очкредь полублоки 1 состоят из коиытооб- разных обойм 3 (фиг. 2), выполненных со стенкой 4, противоположной плоскости рабочего зазора магнитной головки, и боковы5 ми стенками 5. В пазах обойм Т закреплены мзгнитомягкио полусердечники б и с обмотками 7. На внутренней поверхности стенки 4 выполнены неровности 8 в виде чередующихся выступов и впадин (фиг. 3), например,

0 полусферической или конусноообразной форм и хаотично расположенные. На внутренних поверхностях боковых стенок 5 обоймы 3 выполнены пазоподобные рифления 9. Внутренние полости полублоков 1

5 заполнены с.иязующим компаундом 10, например зпоксидным.

Магнитную головку изготовляют следующим образом.

Обойму 3 формируют литьем в металли0 ческие формы под давлением из пластмасс или металлических сплавов. При этом для образования указанных н ровностей в виде чыступов и впадин 8 и пазоподобных рифлений 9 обрабатывают знаки литформ, фор5 мирующие внутренние поверхности обойм 3, например, элехтроискровым способом, образуя на них хаотично расположенные лунки сферической формы или пазы определенного профиля. Глубина рифлений 9 и неровности 8 составляет 1 30 % от толщины

стенок 4 и 5 обойм 3, на которых они распо- пожены и занимают не менее 50 % от их поверхности, В пазах полученных обойм 3 устанавливают и закрепляют, например клеем, магнитомчгкие полусердечники б с размещенной на них обмоткой 7, а после обработки по плоскости стыка, полученные полублоки 1 сопрягают один с другим через немагнитную прокладку рабочего зазора 2, Затем внутренние полости полученной магнитной головки заливают жидкотекучим связующим компаундом 10, например, эпоксидным, после чего производят термообработку магнитной головки до полного отверстия связующего компаунда. Скреп- пенную таким образом магнитную головку подвергают обработке по рабочей поверхности.

В примере конкретной реализации форма и размеры неровностей 8, выполненные на внутренних полостях обойм, расположенных параллельно плоскости рабочего зазора, выбраны из следующих соображений. Впадину или выступ в виде полусферы технологически проще выполнить на знаке литформы электроискровым способом. При этом следует, что площадь любой полусферы в два раза превосходит площадь основания этой фигуры, при высоте ее большей, чем длина диагонали основания (или диаметр этой фигуры) Таким образом, при плотности расположения неровностей на 50 % всей зоны площадь поверхности этой зоны увеличивается в 1,5 раза.

При определении оптимальной глубины этих зыступов или впадин следует исходить из того, что при глубоких неровностях, достигающих более 30 % толщины основания обоймы 3, прочность и жесткость основания понижается на 5-10 %, что в целом, становится нежелательным для конструкции обоймы при ее изготовлении.

В реальных конструкциях магнитных головок, когда толщина боковых стенок и толщина стенки основания равны 0,6-1,0 мм, глубина (высота) неровностей 0,1-0,3 мм, являются оптимальными с технологической точки зрения. Равномерную зону поверхности с глубиной неровностей менее 0,08 мм получить становится значительно сложнее. Возрастает количество неровностей на единицу площади в три и более раза. При этих условиях получение выступов и углублений с высокой чистотой поверхности значительно затруднено. Однако увеличение величины неровностей свыше 30 % от толщины также влияет на качество отливок, так как при таких величинах неровностей затруднен процесс заполнения полости литформы литьевым сплавом. Увеличивается брак отливок обойм вследствие незаполнения, раковин, пор, образования в стенке обоймы сквозных отверстий.

При определении оптимальной глубины (высоты) пазоподобных рифлений, которые

выполнены на боковых стенках внутренней полости обойм, исходили из тех же соображений, что и при выборе неровностей на плоскостях, противоположных плоскости рабочего зазора, При этом рифления должны быть направлены к поверхности разъема литформы, на которой они отливаются, В предлагаемых магнитных головках были выполнены неровности и пазоподобные рифления со следующими параметрами:

диаметр сфероподобных выступов 0,15 мм, площадь заполнения 70 %, рифления треугольного вида с высотой 0,20 мм, площадь заполнения 60 %.

30

Формула изобретения

Магнитная головка, содержащая два полублока, скрепленные через немагьитную прокладку рабочего зазора и дополнительный зазор, каждый из полублоков выполнен в виде корытообразной обоймы с пазами, в которых размещены магнитомягкие полусердечники с обмотками, а внутренние полости полублоков заполнены связующим

компаундом, отличающаяся тем, что, с целью повышения стабильности выходных параметров и уменьшения габаритов за счет увеличения надежности скрепления обойм, на внутренней поверхности стенки каждой

обоймы, противоположной плоскости рабочего зазора, выполнены неровности в виде чередующихся выступов и впадин, а на внутренних поверхностях их боковых стенок - неровности в виде рифлений, направленных

в сторону к стенке, противоположной плоскости рабочего зазора.

10

Фиг./

3 7

| Патент ФРГ № 1031022, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Блок магнитных головок | 1975 |

|

SU517926A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-01-15—Публикация

1990-05-31—Подача