Изобретение предназначено для нанесения покрытий в вакууме и может быть использовано в микроэлектронике для изготовления тонкопленочных элементов ГИС и интегральных микроприборов.

Целью изобретения является увеличение прочности сцепления мишени с катодом и упрощение процесса нанесения покрытия.

Цель достигается тем, что в способе присоединения мишени к охлаждаемому катоду ионного распылительного устройства, включающем вакуумное нанесение покрытия на нерабочую сторону мишени и катод, на контактирующие поверхности мишени и катода наносят покрытие из фракционирующего сплава, содержащего 4,0-5,0% Mg, 5,0-6,0% Ge, 20,0-25,0% Sn, 64,0-71,0% Cu, со скоростью 80-120  /c, прижимают их с усилием ≥ 0,25 кг/см2 и выдерживают при температуре 260-280оС в течение 8-10 мин.

/c, прижимают их с усилием ≥ 0,25 кг/см2 и выдерживают при температуре 260-280оС в течение 8-10 мин.

Выбор технологических режимов, обеспечивающих надежное соединение мишени с охлаждаемым катодом, обусловлен следующим. Особенностью медных сплавов системы Mg-Cu-Ge-Sn является их фракционирование при термовакуумном испарении конечной навески сплава. Магний, как элемент с наибольшей упругостью пара, конденсируется на поверхности мишени на начальной стадии испарения и обеспечивает высокую адгезию покрытия к подложке, затем конденсируется медь, и на заключительной стадии формируется слой легкоплавкой эвтектики Sn-Ge, обладающий хорошей паяемостью. При скорости испарения <80  /c покрытие не имеет достаточной адгезии к мишени из-за длительного взаимодействия в процессе напыления с остаточными газами в вакуумной камере. При скорости испарения >120

/c покрытие не имеет достаточной адгезии к мишени из-за длительного взаимодействия в процессе напыления с остаточными газами в вакуумной камере. При скорости испарения >120  /c полное фракционирование не успевает произойти и одновременно с магнием на мишень конденсируются медь, олово, германий, что приводит к существенному снижению адгезии покрытия к поверхности мишени.

/c полное фракционирование не успевает произойти и одновременно с магнием на мишень конденсируются медь, олово, германий, что приводит к существенному снижению адгезии покрытия к поверхности мишени.

Из теоретических исследований и экспериментальных работ по кинетике испарения многокомпонентных сплавов выбрано оптимальное процентное соотношение компонентов Sn, Ge, Mg в медном сплаве (4,0-5,0% Mg, 5,0-6,0% Ce, 20,0-25,0% Sn), при которых обеспечивается оптимальное фракционирование в процессе испарения и получается покрытие поверхности мишени с требуемым комплексом свойств.

Прижимное усилие ≥ 0,25 кг/см2 и выдержка под давлением мишени и катода в вакууме при температуре 260-280оС в течение 8-10 мин обеспечивает создание надежного паяного соединения.

П р и м е р. Медные катоды диаметром 210 мм и толщиной 20 мм и мишени из SiO2 диаметром 200 мм и толщиной 10 мм устанавливаются на барабане вакуумной установки УВН-74П-3 с электронным испарителем. В керамический тигель загружают 40 г медного фракционирующего сплава (4,0-5,0% Mg, 5,0-6,0% Ge, 20,0-25,0% Sn, 64,0-71,0% Cu), откачивают установку до вакуума 5˙10-6 мм рт. ст. с обязательным использованием ловушки, охлаждаемой жидким азотом. Включают вращение барабана и нагревают катоды и мишени до температуры 300±10оС и выдерживают при этой температуре 10-15 мин. Затем в рабочую камеру напускают аргон и проводят ионную очистку поверхности мишени и катода в течение 10 мин в режиме U=3 кВ, I=200 мА. Через вольфрамовый кольцевой катод электронного испарителя пропускают ток 0,8-1,0 A и на керамический тигель подают высокое напряжение 1,5-2,0 кВ. Температуру тигля контролируют вольфрам-вольфрам-рениевой термопарой, скорость испарения - кварцевым измерителем толщины КИТ-1. За процессом испарения медного сплава наблюдают визуально и по мере испарения магния увеличивают температуру тигля, начинается испарение меди (характерный красный цвет на экранах) и на заключительной стадии конденсируется слой олово-германий (белый цвет). Толщина покрытия составляет 10 мкм. Затем барабан охлаждают до температуры 50оС и проводят напуск воздуха в вакуумную камеру. Мишени и катоды извлекают из вакуумной камеры, помещают в специальное приспособление, на которое устанавливают тарированную массивную плиту, обеспечивающую усилие прижима ≥ 0,25 кг/см2. Приспособление помещают в вакуумную печь СГВ-2,4. 2/15 ИЗ и выдерживают в вакууме 2˙10-5 мм. рт. ст. и при температуре 260-280оС в течение 9-10 мин. Затем охлаждают печь до температуры 50оС и производят напуск воздуха в рабочий объем.

Для испытаний полученные в аналогичных режимах контрольные образцы на SiO2 диаметром 20 мм и толщиной 10 мм, припаянные к медному основанию диаметром 20 мм и толщиной 20 мм, устанавливали в разрывной машине МР-0,5-1. Прочность сцепления SiO2 с медным основанием определяли как отношение усилия отрыва к площади отрыва, которая определялась планиметрически с помощью часового проектора ЧП-2.

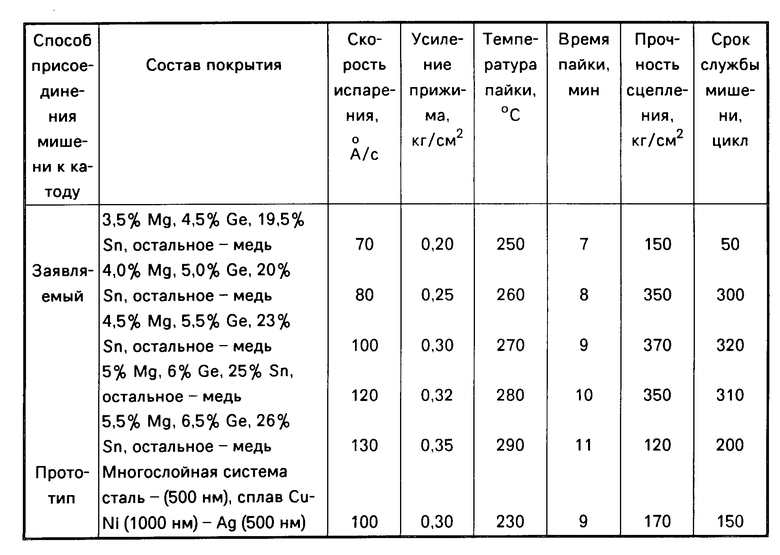

Кроме того, проводили испытания мишеней на срок службы. Для этого мишени из SiO2, присоединенные к катоду, устанавливались в устройстве магнетронного распыления на вакуумной установке и проводилось распыление на ситалловые подложки СТ 50-1 (толщина пленки 1 мкм). Срок службы мишени определяли по количеству циклов до ее полного разрушения (выпадание растрескавшихся частей мишени с катода). Параллельно проводили испытания мишеней, присоединенных к катоду согласно прототипу. Результаты испытаний приведены в таблице.

Как видно из таблицы, данный способ присоединения мишени к катоду позволяет повысить прочность сцепления мишени с катодом и ее срок службы в 2 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| ЭКЗОТЕРМИЧЕСКОЕ СТЕКЛО И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2075537C1 |

| МНОГОСЛОЙНЫЙ ЛИСТ И УПАКОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ЛЕКАРСТВ ИЛИ ИНСТРУМЕНТА, ИЗГОТОВЛЕННАЯ ИЗ МНОГОСЛОЙНОГО ЛИСТА | 2002 |

|

RU2301743C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ МЕТАЛЛИЧЕСКОГО ЭЛЕКТРОДА И ЛИТИЕВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ, СОДЕРЖАЩАЯ ЕГО | 2021 |

|

RU2823264C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ изготовления контакт-детали жидкометаллического геркона | 1990 |

|

SU1749929A1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ФОЛЬГИ (ВАРИАНТЫ) И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1996 |

|

RU2098878C1 |

Изобретение предназначено для нанесения покрытий в вакууме и может быть использовано в микроэлектронике для изготовления тонкопленочных элементов ГИС и интегральных микроприборов. Целью изобретения является увеличение прочности сцепления мишени с катодом и упрощение способа нанесения покрытия. Цель достигается тем, что на нерабочую поверхность мишени и катод наносят в вакууме покрытие из фракционирующего сплава, содержащего 4,0 - 5,0% Mg, 5,0 - 6,0% Ge, 20,0 - 25,0% Sn, 64,0 - 71,0% Cu, со скоростью  и затем также в вакууме прижимают их с усилием ≥ 0,25 кг/см2 и выдерживают при температуре 260 - 280°С в течение 8 - 10 мин, при этом срок службы мишеней, присоединенных к охлаждаемому катоду в ионных распылительных системах, увеличивается в 2 раза. 1 табл.

и затем также в вакууме прижимают их с усилием ≥ 0,25 кг/см2 и выдерживают при температуре 260 - 280°С в течение 8 - 10 мин, при этом срок службы мишеней, присоединенных к охлаждаемому катоду в ионных распылительных системах, увеличивается в 2 раза. 1 табл.

СПОСОБ ПРИСОЕДИНЕНИЯ КВАРЦЕВОЙ МИШЕНИ К КАТОДУ, включающий вакуумное нанесение покрытия на контактирующие поверхности мишени и катода и соединение мишени и катода путем нагрева и прижима в вакууме, отличающийся тем, что, с целью увеличения прочности сцепления мишени с катодом, прижим катода к мишени осуществляются с усилием ≥ 0,25 кг/см2, нагрев их ведут до температуры 260-280oС и выдерживают при этой температуре в течение 8-10 мин, при этом нанесение покрытия осуществляют при скорости испарения 80-120  /c из навески, содержащей магний, германий, олово и медь, при следующем соотношении исходных компонентов, мас.%:

/c из навески, содержащей магний, германий, олово и медь, при следующем соотношении исходных компонентов, мас.%:

Магний 4 - 5

Германий 5 - 6

Олово 20 - 25

Медь 64 - 71

| ГИДРОПНЕВМАТИЧЕСКИЙ АМОРТИЗАТОР | 0 |

|

SU239808A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-15—Публикация

1990-01-11—Подача