Изобретение относится к обработке металлов давлением и .предназначено для использования при изготовлении гнутых гофрированных профилей в валках профилегибочного стана.

Цель изобретения - повышение качества профилей за счет предотвращения искажения формы поперечного сечения и уменьшения поперечного прогиба профилей.

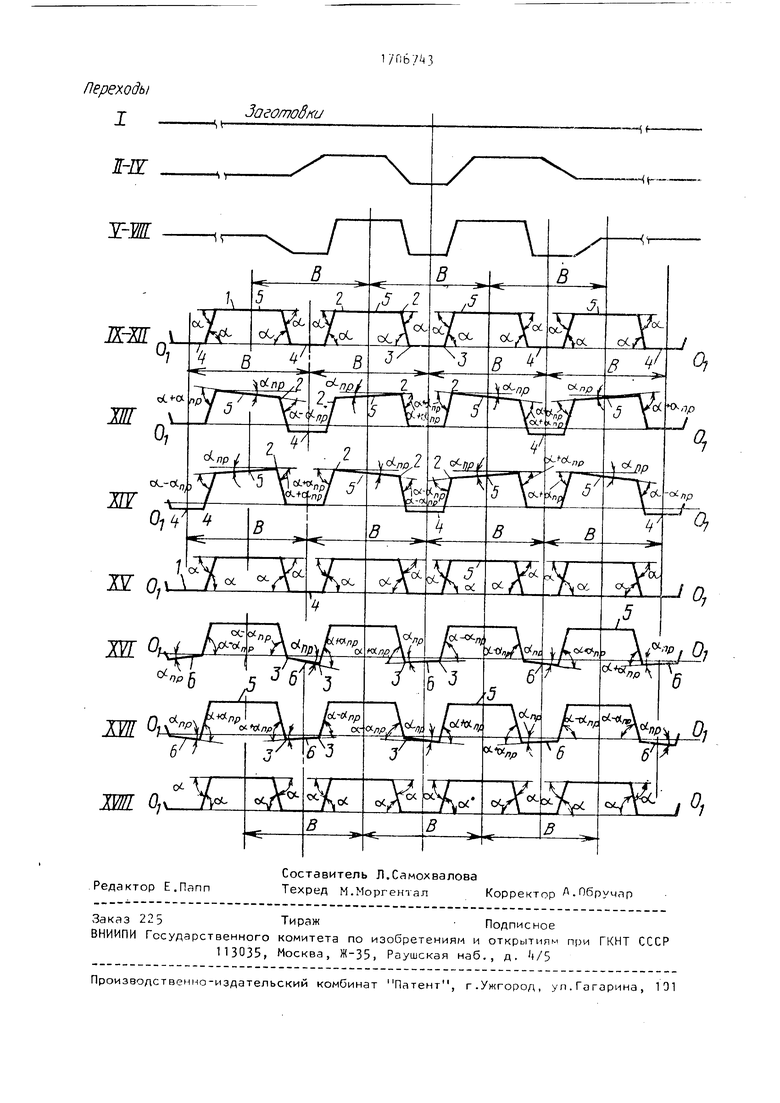

На чертеже показана схема формовки профиля.

При формовке гофрированного профиля с гофрами трапециевидной формы после отформовки профиля 1 до заданных размеров в X1II-XVIII технологических переходах осуществляют знакопеременный изгиб криволинейных участков 2 и 3 путем одновременного смещения относительно уровня формовки 0(-0« последовательно по переходам (XIII и XIV технологические переходы) через один сначала гофр k профиля 1 , обеспечивая при этом наклон отноО1

u

сэ

3

сительно уровня формовки на угол пру жинения горизонтальных участков 5 соединяющих гофры, при углы криволинейных участков 2, относящиеся к сме щенным относительно уровня Формовки . гофрам 4, уменьшают свое первоначальное знамение od на угол пру- жинения (X Пр (становятся равными

-о/пр), т.е. участки 2 разгибаются, а изгибы криволинейных участков 2, относящиеся к несмещенным относитель но уровня формовки Of-Oj гофрам k, величивают свое первоначальное значение oi на угол пружинения ЫПР

(становятся равными о +(Упр) , т,е.

криволинейные участки дополнительно изгибаются. При этом в процессе смеения гофр относительно уровня фор мовки П|-0,, расстояния 8 между их осями симметрии остаются постоянными. После изгиба-разгиба криволинейных участков 2 гофры k возвращаются на уровень формовки 0,|-0 (переход XV), углы криволинейных участков 2 принимают первоначальное значение сх, Аналогичные вышеописанным действиям осуществляют для устранения пружинения в криволинейных участках 3 профиля 1. Для этого смещают относительно уровня Формовки , участ ки 5 последовательно по переходам: два участка одновременно через один в XVI и два участка одновременно через один в XVII переходах, осуществляя при этом наклон на угол пружинения горизонтальных стенок 6 гофр k на угол пружинения #пр При этом углы изгиба криволинейных участков 3 относящиеся к смещенным относительно уровня формовки вершины гофр /4, увеличивают свое первоначальное значение Ot на угол пружинения (X Пр

т.е.

(становятся равными (/ криволинейные участки дополнительно изгибаются, а углы криволинейного участка 3, относящиеся к несмещенным относительно уровня формовки 0|-0( вершинам гофр А, уменьшают свое первоначальное значение oi на угол пружинения (становятся равными Сх - Ы лр ) , т.е. криволинейные участки разгибаются. В процессе . смещения участков 5 относительно уровня формовки расстояния R между их осями симметрии остаются постоянными. После изгиба-разгиба криволинейных участков 3 участки 5 возвращаются на уровень формо10

15

20

06/АЗл

вки (переход XVIII), изгибы криволинейных участков 3 принимают первоначальное значение tf.

Описанный способ может быть реа5 лизован на профилегибочном стане с помощью калибровки валков, разработанной в соответствии с предлагаемым способом производства гофрированных профилей, так, по предлагаемому способу осуществлялось изготовление гофрированного профиля настила Н О-711-0,8 (0,7) мм из оцинкованной стали, технологическая схема формовки которого представлена на графическом материале. Изготовление профиля осуществлялось порулонным способом на стане 0,5-1,5x300-1250. Для получения готового профиля по описанному способу потребовалось 18 технологических переходов, в которых в соответствии с формулой изобретения выполняются следующие действия: в I-XII переходах осуществляется

г последовательная подгибка элементов профиля до заданных размеров. В XII переходе профиль 1 имеет окончательные линейные размеры и углы наклона боковых стенок гофр (углы изгиба криволинейных участков 2 и 3), равные 0d , также межгофровые расстояния В, соответствующие чертежу. В последующих XIII, XIV и XVI переходах с целью уменьшения пружинения металла осуществляют знакоперемен35 ный изгиб криволинейных участков 2 и 3. Для этого в XIII переходе сме- . щают относительно уровня формовки профиля 1 одновременно через один два гофра , обеспечивая при этом наклон на угол пружинения относительно оси формовки горизонтальных стенок 5, соединяющих гофры 4. При этом криволинейные участки 2 гофр прилегающие к основаниям относительно уровня формовки гофр разгибаются до углов (У 0/пр а криволинейные участки 2 гофр , прилегающие к основаниям оставшихся на уровне формовки ) гофр -, допол50 нительно изгибаются до углов ftf . В XIV переходе возвращают на уровень формовки смещенные в XIII переходе два гофра А и одновременно смещают относительно уровня формовки

5 три других грфра Ц, оставшихся в XIII переходе на уровне формовки. При этом

деформация криволинейных участков 2 гофр А меняет знак, т.е. криволиней40

45

ные участки, разогнутые в XIII переходе до углов &d - oi Пр , в XIV переходе сначала восстанавливают свои углы до &L , а затем дополнительно изгибаются до углов &{ + и на оборот - криволинейные участки 2, дополнительно изогнутые в XIII переходе до углов Ы. + Ыпр , в данном переходе сначала уменьшают свои углы до первоначальных (х , а затем разгибаются до углов СХ В XV переходе гофры I возвращаются на уровень формовки , углы изгиба криволинейного участка 2 принимают первоначальное значение Об . В процессе смещения гофр k относительно оси формовки расстояния В между их осями симметрии остаются постоянными.

В XVI-XVII переходах осуществляют знакопеременный изгиб мест 3 изгиба. Для этого в XVI переходе смещают относительно уровня формовки профиля одновременно через один два участка 5, обеспечивая при этом наклон на угол пружинения относительно оси формовки горизонтальных стенок 6 гоф 4. При этом криволинейные участки 3 гоФР прилегающие к смещенным относительно уровня формовки ве

шинам гофр k, дополнительно изгибаются до углов Ы- + О/Пп , а криволинейные участки 3 гофр 4, прилегающие к оставшимся на уровне формовки вершинам гофр А, разгибаются до углов Of. -O/fip . В XVII переходе возвращают на уровень формовки смещенные в XVI переходе два участка 5 и одновременно смещают относительно уровня формовки два других участка 5, оставшихся в предыдущем переходе на уровне формовки. При этом деформация криволинейных участков 3 гофр k меняет знак, т.е. криволинейные участки, изогнутые в XVI переходе до углов od + оЛ

ных (у; , лов (х - tf.

.пр , в этом переходе сначала уменьшают свои углы до первоначаль- а затем разгибаются до угпь и, наоборот, криволинейные участки 3, разогнутые в XVI переходе до углов сх - р пр в XVII переходе сначала восстанавливают сво углы до Od , а затем дополнительно изгибаются до углов оЈ + рСПр.

В XVIII переходе участки 5 возвращаются на уровень формовки 6/(-0 , углы изгиба криволинейных участков Z принимают первоначальное значение фб В процессе смешения гофр k и участ

0

0

ков 5 относительно оси формовки расстояния В между их осями симметрии остаются постоянными.

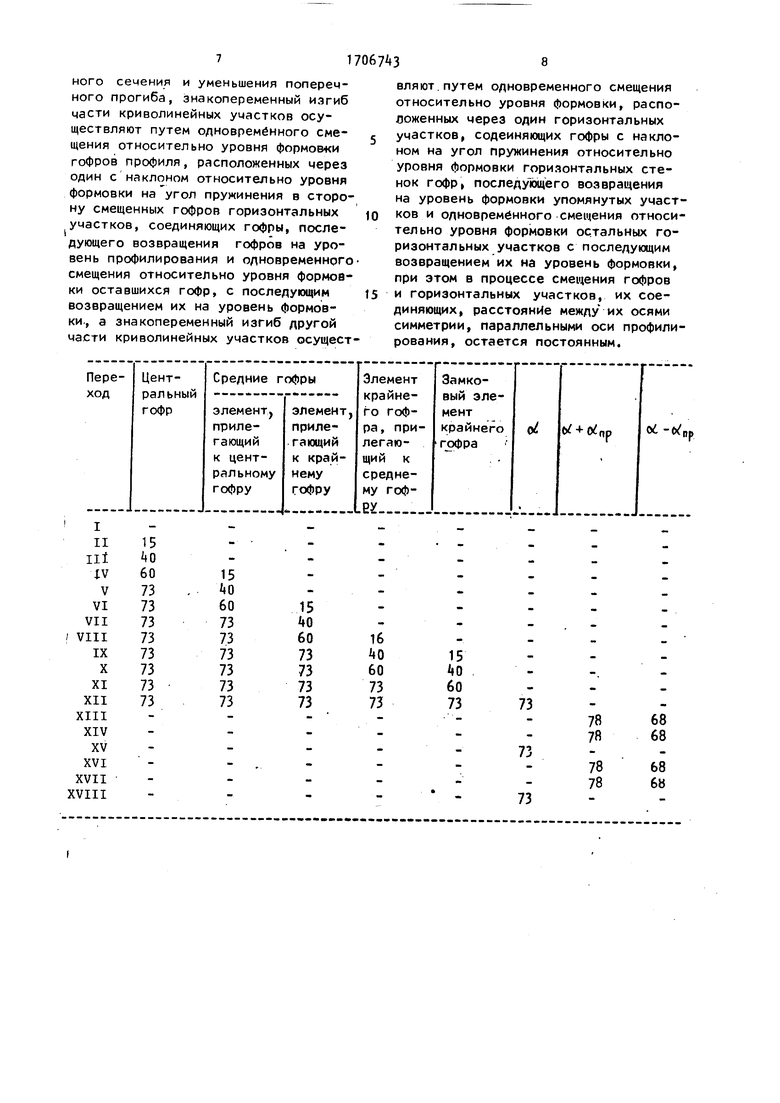

В таблице приведены углы подгибки по переходам (град).

При формовке согласно предлагаемому способу профиля МО-711-0,7 (0,8) углы об (переходы XII, XV и XVIII) равнялись 73°, углы пружинения (X ор - 5° (переходы XIII, XIV, XVI, XVII), углы разогнутых (od- ех пр ) и дополнительно изогнутых ( СХ ) криволинейных участков 2 и 3 гофр k иучаст- 5 ков 5 (переходы XIII, XIV, XVI, XVII) равнялись соответственно 68 и 78°.

В процессе формообразования профиля по предлагаемому способу обеспет чивались заданные размеры с отклонениями по высоте ±1 мм, по ширине +k мм, по углу подгибки боковых элементов профиля +.0°30 . Волнистость на плоских участках профиля не превышала 1,0 мм на 1 м длины профиля. Винтообразное скручивание профиля отсутствовало, продольный и поперечный прогиб профиля не наблюдался.

Согласно расчетным данным и опытной проверке на стане 0,5-1,5Х300- -1250 способ производства гофрированных профилей в сравнении с известным позволяет производить вышеуказанные профили требуемого качества и обладает при этом следующими преимуществами: обеспечивает улучшение качества профилей за счет повышения точности геометрических размеров (предельные отклонения размеров профиля составляли по высоте +1,0 мм, по ширине +6 мм, по углу подгибки боковых элементов профиля +0°30 ), уменьшение поперечного и продольного прогиба профиля, а также волнистости его плоских участков (волни-

5

0

5

0

5

0

-

стость не превышала 1,0 мм на t м длины профиля).

Формула изобретения

Способ производства гофрированных профилей путем последовательной подгибки их элементов по переходам до заданных размеров с последующим знакопеременным изгибом криволинейных участков профиля, отличающийся тем, что, с целью улучшения качества профилей путем предотвращения искажения формы попереч-,

ного сечения и уменьшения поперечного прогиба, знакопеременный изгиб части криволинейных участков осуществляют путем одновременного смещения относительно уровня формов-ки гофров профиля, расположенных через один с наклоном относительно уровня формовки на угол пружинения в сторону смещенных гофров горизонтальных участков, соединяющих гофры, последующего возвращения гофров на уровень профилирования и одновременного смещения относительно уровня формовки оставшихся гофр, с последующим возвращением их на уровень формовки., а знакопеременный изгиб другой части криволинейных участков осуществляют, путем одновременного смещения относительно уровня формовки, расположенных через один горизонтальных

участков, содеиняющих гофры с наклоном на угол пружинения относительно уровня формовки горизонтальных стенок гофр, последующего возвращения на уровень формовки упомянутых участков и одновременного смещения относительно уровня формовки остальных горизонтальных участков с последующим возвращением их на уровень формовки, при этом в процессе смещения гофров

5 и горизонтальных участков, их соединяющих, расстояние между их осями симметрии, параллельными оси профилирования, остается постоянным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых несимметричных профилей сложной конфигурации | 1985 |

|

SU1258558A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

Изобретение относится к обработке металлов давлением, в частности к способам производства гофрированных профилей из полосовых заготовок, и может быть использовано в металлургии, строительстве и других отраслях машиностроения. Целью изобретения является улучшение качества профилей путем предотвращения искажения геометрии поперечного сечения и уменьшения поперечного прогиба профилей. На первых переходах осуществляют последовательную подгибку элементов профиля по переходам до заданных размеров. Затем производят знакопеременный изгиб криволинейных участков гофров путем одновременного смещения относительно уровня формовки через один, гофр профиля с наклоном на угол пружинения горизонтальных участков, соединяющих гофры. После возвращения гофров на уровень формовки смещают оставшиеся гофры таким же образом. Затем осуществляют знакопеременный изгиб других криволинейных участков путем одновременного смещения через один горизонтального участка, соединяющего гофры, относительно уровня формовки с наклоном на угол пружинения горизонтальных участков гофров. Затем участки возвращают на уровень формовки и смещают другие участки, соединяющие гофры таким же образом. Расстояние между осями симметрии гофров и участков выдерживают постоянным. 1 ил. 1 табл. S (Л

78

78

78

78

68

68

68

68

JSBL 0)

«№ jOi

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ПРОФИЛЕЙ | |||

Авторы

Даты

1992-01-23—Публикация

1989-06-14—Подача