Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб.

Цель изобретения - повышение качества калибровки труб.

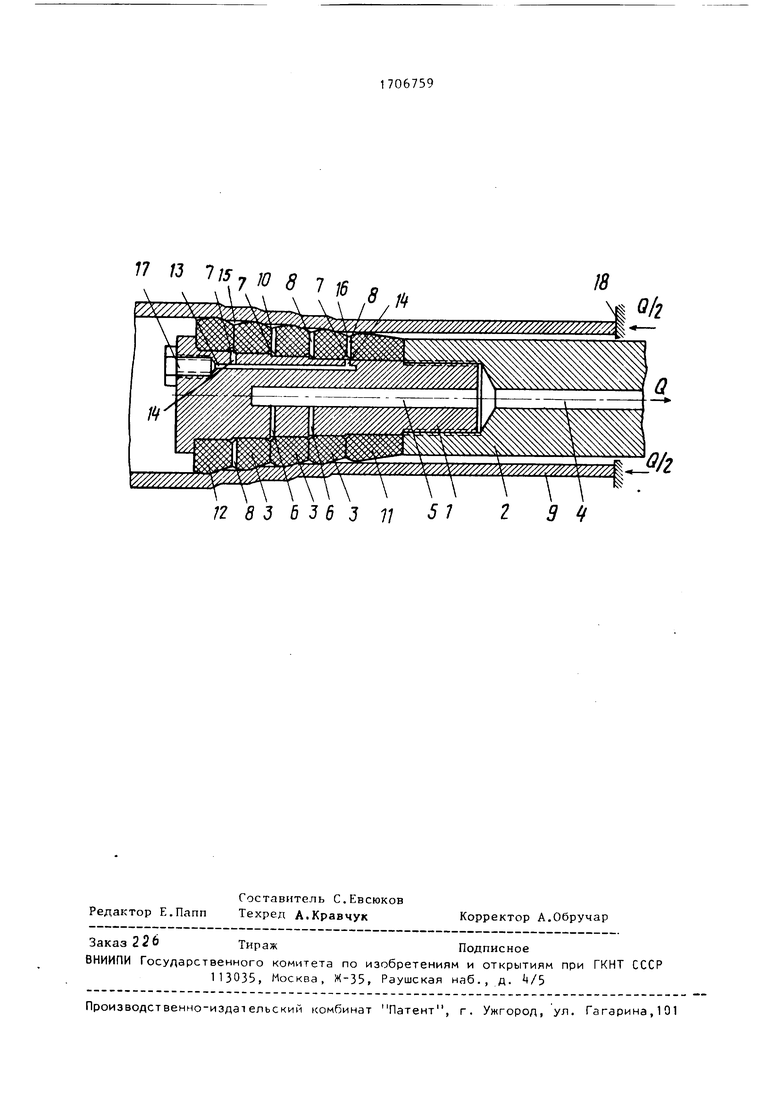

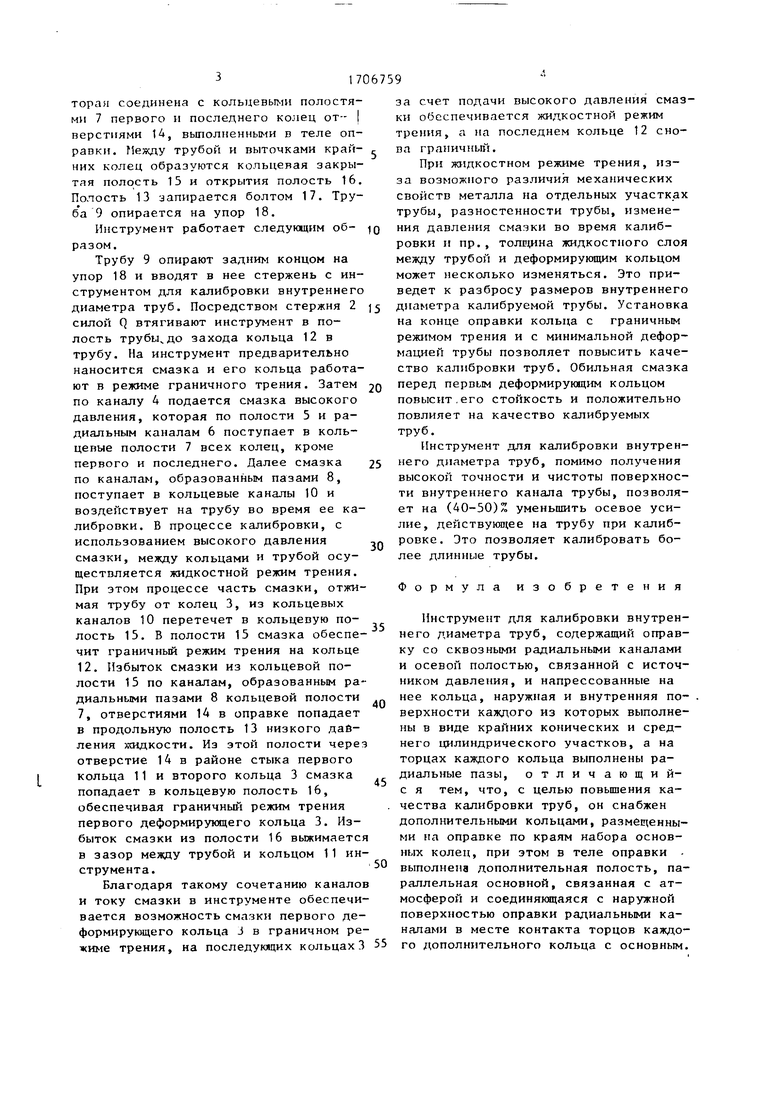

На чертеже изображен инструмент, общин вид.

Оправка 1 навинчивается на стержень 2. Оправка может быть как ступенчатой, так и гладкой. Па оправку напрессованы кольца 3. В стержне 2 выполнен канал 4, а в оправке 1 выполнена сопряженная с ним осевая полость 5 и радиальные каналы 6, соединяющие полость 5 с кольцевыми полостями 7, образованными коническими участками на внутренней поверхности напрессованных на оправку колец 3, На боковой поверхности колец 3 выполнены радиальные пазы 8, которые со стенкой соседнего кольца образуют каналы, соединяющие кольцевые полости 7 с наружными коническими участками на кольцах 3. Эти участки на кольцах 3 при контакте с насаженной на них обрабатываемой трубой 9 образуют кольцевые пазы 10. По краям набора колец 3 на оправку 1 насажены дополнительные кольца 11 и 12, выполнение которых идентично выполнению основных колец 3.

Диаметр цилиндрического участка первого по ходу техпроцесса кольца 11 выполняют меньшим на 0,2-1,0 мм, чем внутренний диаметр исходной трубы.

Диаметр цилиндрического участка последнего кольца 12 выполняют соответствующим конечному диаметру калибруемой трубы, с учетом ее упругого последействия.

В теле оправки параллельно ее оси выполняют продольную полость 13,

-4

§j

vl

СП СЈ

торая соединена с кольцевыми полостями 7 первого и последнего колец от-- | верстиями 14, выполненными в теле оправки. Между трубой и выточками край- них колец образуются кольцевая закрытая полость 15 и открытия полость 16. Полость 13 запирается болтом 17. Тру- б а 9 опирается на упор 18.

Инструмент работает следующим об- разом.

Трубу 9 опирают задним концом на упор 18 и вводят в нее стержень с инструментом для калибровки внутреннего диаметра труб. Посредством стержня 2 силон Q втягивают инструмент в полость трубы до захода кольца 12 в трубу. На инструмент предварительно наносится смазка и его кольца работают в режиме граничного трения. Затем по каналу 4 подается смазка высокого давления, которая по полости 5 и радиальным каналам 6 поступает в кольцевые полости 7 всех колец, кроме первого и последнего. Далее смазка по каналам, образованным пазами 8, поступает в кольцевые каналы 10 и воздействует на трубу во время ее калибровки. В процессе калибровки, с использованием высокого давления смазки, между кольцами и трубой осуществляется жидкостной режим трения. При этом процессе часть смазки, отжимая трубу от колец 3, из кольцевых каналов 10 перетечет в кольцевую полость 15. В полости 15 смазка обеспечит граничный режим трения на кольце 12. Избыток смазки из кольцевой полости 15 по каналам, образованным радиальными пазами 8 кольцевой полости 7, отверстиями 14 в оправке попадает в продольную полость 13 низкого давления жидкости. Из этой полости через отверстие 14 в районе стыка первого кольца 11 и второго кольца 3 смазка попадает в кольцевую полость 16, обеспечивая граничный режим трения первого деформирующего кольца 3. Избыток смазки из полости 16 выжимается в зазор между трубой и кольцом 11 инструмента.

Благодаря такому сочетанию каналов и току смазки в инструменте обеспечивается возможность смазки первого деформирующего кольца -3 в граничном режиме трения, на последующих кольцах 3

Q ®

5

5

0

5

за счет подачи высокого давления смазки обеспечивается жидкостной режим трения, а на последнем кольце 12 снова граничный.

При жидкостном режиме трения, из- за возможного различия механических свойств металла на отдельных участках трубы, разностенности трубы, изменения давления смазки во время калибровки и пр., толщина жидкостного слоя между трубой и деформирующим кольцом может несколько изменяться. Это приведет к разбросу размеров внутреннего диаметра калибруемой трубы. Установка на конце оправки кольца с граничным режимом трения и с минимальной деформацией трубы позволяет повысить качество калибровки труб. Обильная смазка перед первым деформирующим кольцом повысит.его стойкость и положительно повлияет на качество калибруемых труб.

Инструмент для калибровки внутреннего диаметра труб, помимо получения высокой точности и чистоты поверхности внутреннего канала трубы, позволяет на (40-50)% уменьшить осевое усилие, действующее на трубу при калибровке. Это позволяет калибровать более длинные трубы.

Формула изобретения

Инструмент для калибровки внутреннего диаметра труб, содержащий оправку со сквозными радиальными каналами и осевой полостью, связанной с источником давления, и напрессованные на нее кольца, наружная и внутренняя поверхности каждого из которых выполнены в виде крайних конических и среднего цилиндрического участков, а на торцах каждого кольца выполнены радиальные пазы, отличающий- с я тем, что, с целью повышения качества калибровки труб, он снабжен дополнительными кольцами, размещенными на оправке по краям набора основных колец, при этом в теле оправки - выполнена дополнительная полость, параллельная основной, связанная с атмосферой и соединяющаяся с наружной поверхностью оправки радиальными каналами в месте контакта торцов каждого дополнительного кольца с основным.

LU&T , .,

// ///////v//// П 8 3 Ь J б J 11 51 94

/8

0/2

у///////////////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для раздачи труб | 1976 |

|

SU614862A1 |

| Устройство для волочения труб | 1989 |

|

SU1747223A1 |

| Инструмент для холодной раздачи труб | 1981 |

|

SU959878A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Оправка для пилигримовой прокатки труб | 1978 |

|

SU737035A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Составная оправка для пилигримовой прокатки труб | 1977 |

|

SU665960A1 |

| Клеть планетарного стана поперечно-винтовой прокатки | 1990 |

|

SU1814935A1 |

| Способ раздачи труб | 1976 |

|

SU585905A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб. Цель изобретения - повышение качества калибровки труб по внутреннему диаметру. Это достигается тем, что в инструменте, содержащем оправку с напрессованными на нее кольцами, на наружной и внутренней поверхностях каждого из которых выполнены крайние конические и средний цилиндрический участки, выполнена система каналов, обеспечивающая подачу смазки под давлением к средним деформирующем кольцам. К очагу деформации первого и последнего деформирующих колец смазка подается без высокого давления, обеспечивая на них граничный трения. 1 ил.

| Инструмент для раздачи труб | 1976 |

|

SU614862A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-04-06—Подача