Изобретение относится к обработке металлов давлением и может быть использовано для производства труб волочением.

Известно устройство для волочения цилиндрических изделий в режиме х идкост- ного трейия, включающее обойму с напорными элементами, выполненными в виде волок из эластичного материала, между которыми установлена рабочая волока При этом обьем входного конуса волоки не превышает объема выходного конуса рабочей волоки.

Недостатками этого устройства являются низкое качество и повышенный расходный коэффициент металла из-за волочения переднего конца изделия, до создания соответствующего давления смазки в граничном режиме трения.

Наиболее близким по технической сущности является устройство для волочения, включающее жестко установленные в подвижном стакане две волоки, между которыми размещена замкнутая камера, канатами соединенная с рабочей дополнительной камерой, образованной подвижным стаканом и корпусом.

Недостатком этого устройства является то, что из двух волок одна работает в режиме граничного трения и только одна - в жидкостном. Для обеспечения качества труб деформация на первой волоке должна быть минимальной Минимальная деформация из-за возможных дефектов поверхности трубы или минусовых отклонений диаметра приводит к прорыву и утечке смазки, что отрицательно сказывается на качестве наружной поверхности т руб. Кроме того, величина давления смазки при волочении не поддается регулировке, что также влияет на оптимальность процесса волочения и как следствие сказывается на качестве труб.

Цель изобретения - повышение качества наружной поверхности труб путем увели- чения дробности деформации и регулирования принудительной подачи смазки.

Поставленная цель достигается тем, что устройство, включающее корпус с установленным в нем подвижно волокодержателем, образующим своей наружной поверхностью с внутренней поверхностью корпуса замкнутую камеру, заполненную смазкой, и размещенные в волокодержатсле волоки с кольцевыми зазорами между ними, соединенными каналами встенке во л о ко держателя с камерой, снабжено зубчатым приводом перемещения волокодержателя и дополнительно выполненными о стенке волокодержателя каналами, соединяющими кольцевой зазор между каждой парой рядом расположенных волок, которых предусмотрено несколько, с камерами смазки, количество которых выбрано соответственно числу каналов.

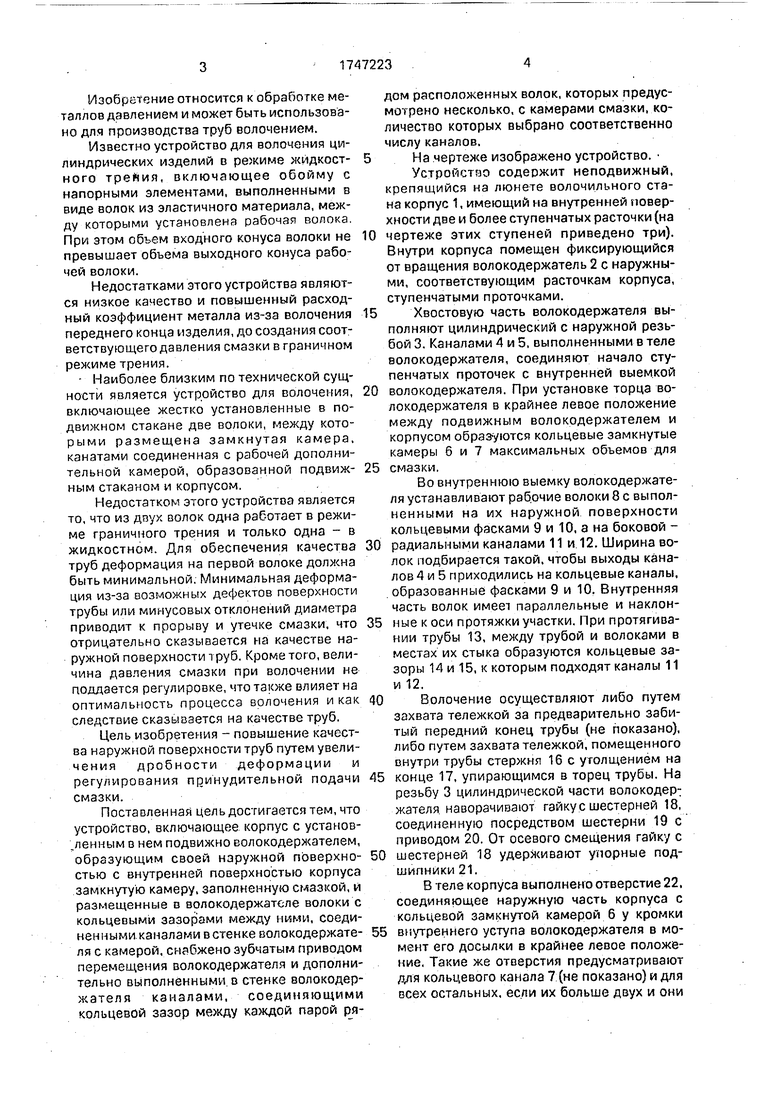

На чертеже изображено устройство.

Устройство содержит неподвижный, крепящийся на люнете волочильного стана корпус 1, имеющий на внутренней поверхности две и более ступенчатых расточки (на

чертеже этих ступеней приведено три). Внутри корпуса помещен фиксирующийся от вращения волокодержатель 2 с наружными, соответствующим расточкам корпуса, ступенчатыми проточками.

Хвостовую часть волокодержателя выполняют цилиндрический с наружной резьбой 3. Каналами 4 и 5, выполненными в теле волокодержателя, соединяют начало ступенчатых проточек с внутренней выемкой

волокодержателя. При установке торца волокодержателя в крайнее левое положение между подвижным волокодержателем и корпусом образ-уются кольцевые замкнутые камеры 6 и 7 максимальных объемов для

смазки.

Во внутреннюю выемку волокодержателя устанавливают рабочие волоки 8 с выполненными на их наружной поверхности кольцевыми фасками 9 и 10, а на боковой радиальными каналами 11 и 12. Ширина волок подбирается такой, чтобы выходы каналов 4 и 5 приходились на кольцевые каналы, образованные фасками 9 и 10. Внутренняя часть волок имеет параллельные и наклонные к оси протяжки участки. При протягивании трубы 13, между трубой и волоками в местах их стыка образуются кольцевые зазоры 14 и 15, к которым подходят каналы 11 и 12.

Волочение осуществляют либо путем захвата тележкой за предварительно забитый передний конец трубы (не показано), либо путем захвата тележкой, помещенного внутри трубы стержня 16 с утолщением на

конце 17, упирающимся в торец трубы. На резьбу 3 цилиндрической части волокодержателя наворачивают гайку с шестерней 18, соединенную посредством шестерни 19 с приводом 20. От осевого смещения гайку с

шестерней 18 удерживают упорные подшипники 21.

В теле корпуса выполнено отверстие 22. соединяющее наружную часть корпуса с кольцевой замкнутой камерой 6 у кромки

внутреннего уступа волокодержателя в момент его досылки в крайнее левое положение. Такие же отверстия предусматривают для кольцевого канала 7 (не показано) и для всех остальных, еспи их больше двух и они

в крайнем левом положении не соединены друг с другом.

Работа устройства осуществляется следующим образом.

Вращением гайки с шестерней 18 подают полокодержатель 2 в крайнее левое положение. При этом откроется доступ отверстий 22 к кольцевым замкнутым камерам 6 и 7. По отверстиям 22 подают смазку в замкнутые камеры 6 и 7.

В предварительно смазанную по наружной поверхности трубу 13 в водят стержень 16 с утолщением 17 на конце и подают к устройству на ось волочильного стана. Захватывают стержень тележкой стана и протягивают его с трубой через рабочие волоки устройства. Одновременно с этим приводом 20 приводят во вращение гайку с шестерней 18, которая ограничивает величину осевого смещения во- локодержателя 2 в процессе волочения. При этом отверстие 22 перекрывается надвигаемым на него соответствующим уступом воло- кодержателя. Смазка в кольцевой камере 6 (также 7 и других, если их несколько) сжимается и по системе каналов 4, 9,11 подается в кольцевой зазор 14, обеспечивая жидкостный режим трения на второй от переднего торца корпуса волоке.

Аналогичный процесс происходит на третьей и последующих (если их много) во-

локах. При жидкостном режиме трения повышается стойкость инструмента, увеличивается максимально доступный натяг при волочении трубы, повышается качество наружной поверхности волоченых труб.

Формула изобретения

Устройство для волочения труб, включа- щее корпус с установленным в нем подвижно волокодержателем, образующим своей наружной поверхностью с внутренней поверхностью корпуса замкнутую камеру, заполненную смазкой, и размещенные в волокодержателе волоки с кольцевым зазором между ними, соединенным каналом в стенке волокодержателя с камерой, о т л и- чающееся тем, что, с целью повышения качества наружной поверхности труб путем увеличения дробности деформации и регулирования принудительной подачи смазки, оно снабжено зубчатым приводом перемещения волокодержателя и дополнительно выполненными в стенке волокодержателя каналами, соединяющими кольцевой зазор между каждой парой рядом расположенных волок, которых предусмотрено неколько,с камерами смазки, количество которых соответствует числу каналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2391164C2 |

| Волочильный стан | 1984 |

|

SU1169771A1 |

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

| Устройство для вибрационного волочения порошковой проволоки | 1987 |

|

SU1500456A1 |

| Устройство для гидродинамического волочения заготовок | 1981 |

|

SU995959A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| Волочильный стан | 1975 |

|

SU541525A1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

Сущность изобретения состоит в том, что в корпусе 1 установлен подвижно от зубчатого привода (19.20) волокодержатель 2 с волоками 8. Наружная поверхность воло- кодержателя образует с внутренней поверхностью корпуса замкнутые камеры 6. 7. Между каждой парой соседних волок имеется кольцевой зазор 14 (15), соединенный каналами 11,12,4,5, выполненными в волоках и волокодержателе,с камерами. Число каналов соответствует количеству камер. Перед началом работы волокодержатель перемещают в крайнее левое положение, открывая поступление смазки от внешнего источника через канал 22. Перемещая стержень 16 тележкой стана, протягивают его с трубой 13 через волоки. Скорость осевого перемещения волокодержателя в процессе волочения ограничивается скоростью вращения гайки 18. При перемещении волокодержателя отверстие канала 22 перекрывается, смазка в камерах снимается и по системе каналов подается в кольцевые зазоры, обеспечивая жидкостной режим трения на всех волоках, начиная со второй. Благодаря этому увеличивается стойкость инструмента, повышается качество наружной поверхности труб. 1 ил. сл С vj VJ Ю к со

| Устройство для волочения цилиндрическихиздЕлий B РЕжиМЕ жидКОСТНОгО ТРЕНия | 1978 |

|

SU799855A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство для волочения металлов со смазкой под давлением | 1973 |

|

SU445490A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1992-07-15—Публикация

1989-05-29—Подача