верхностью трубы закреплены на корпусе.

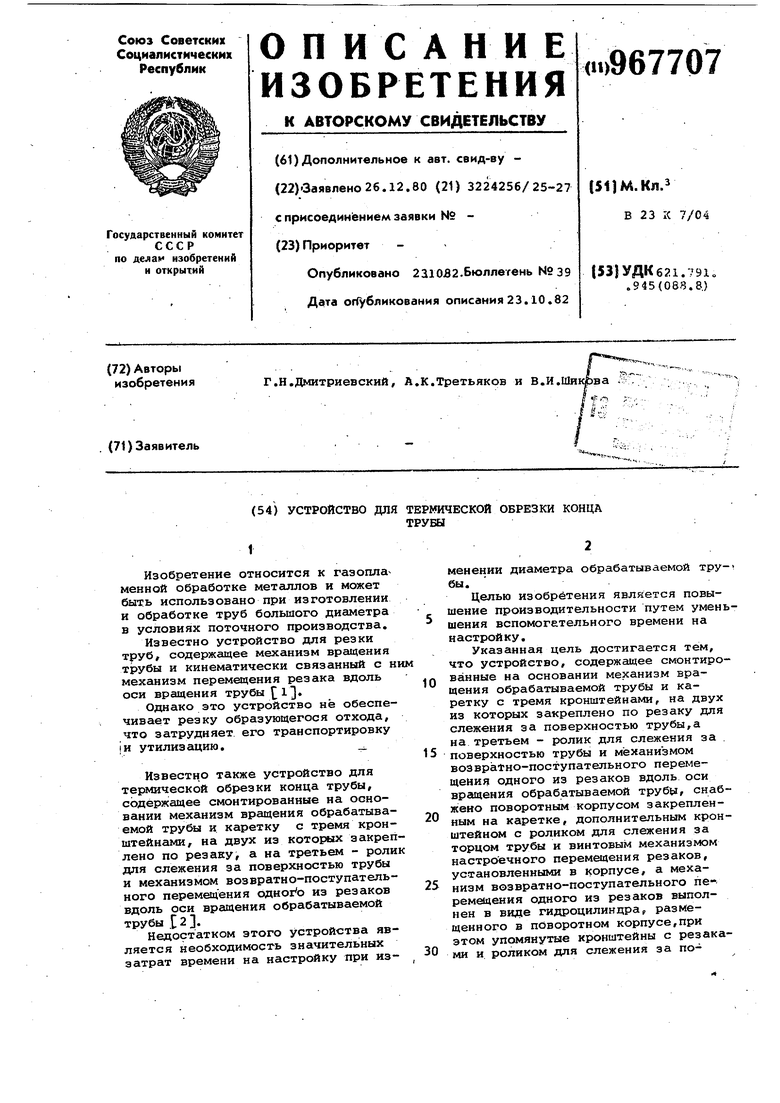

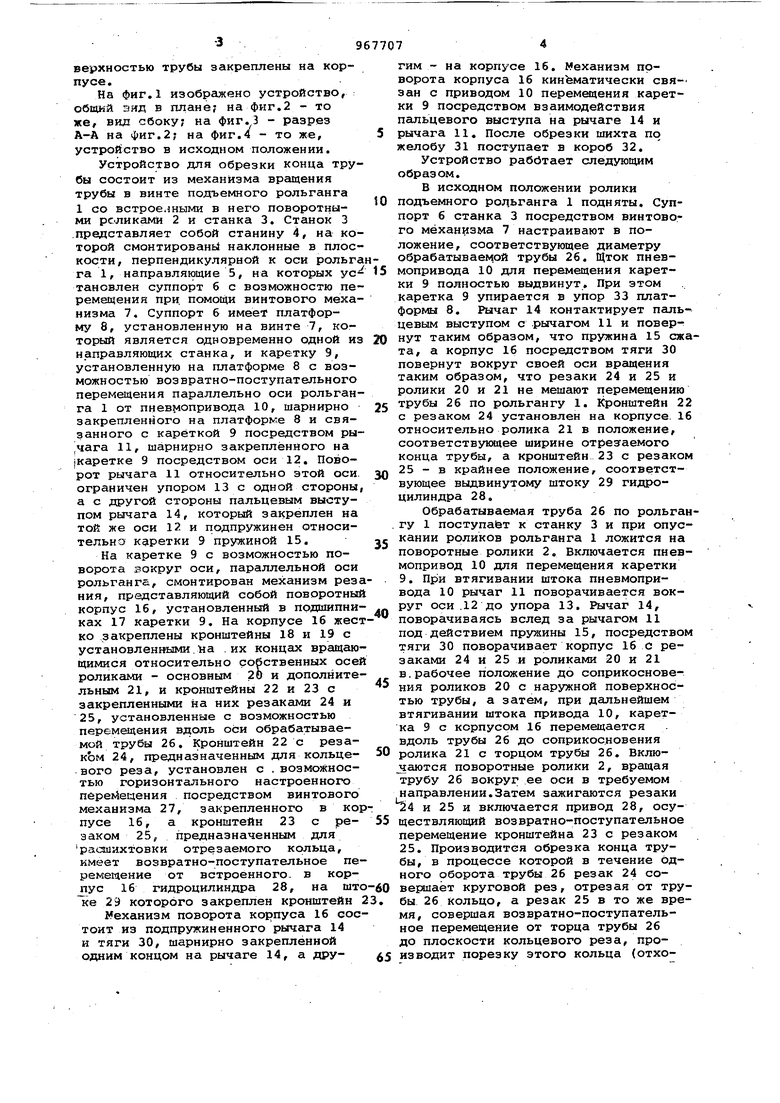

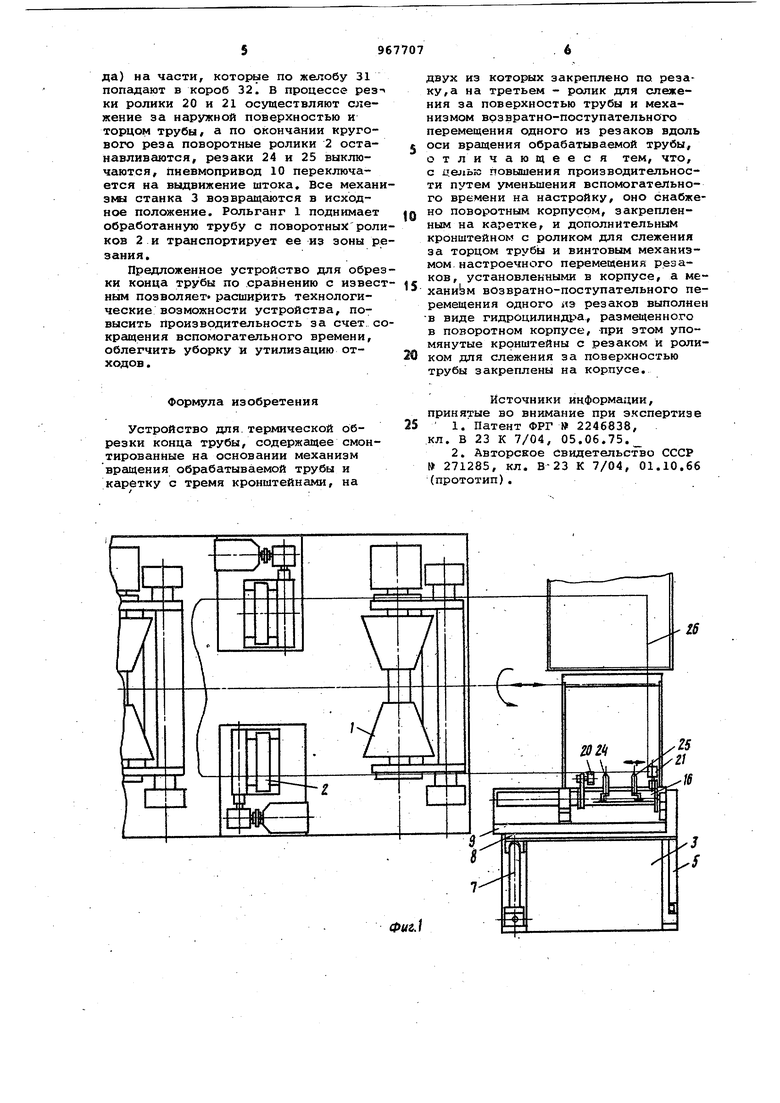

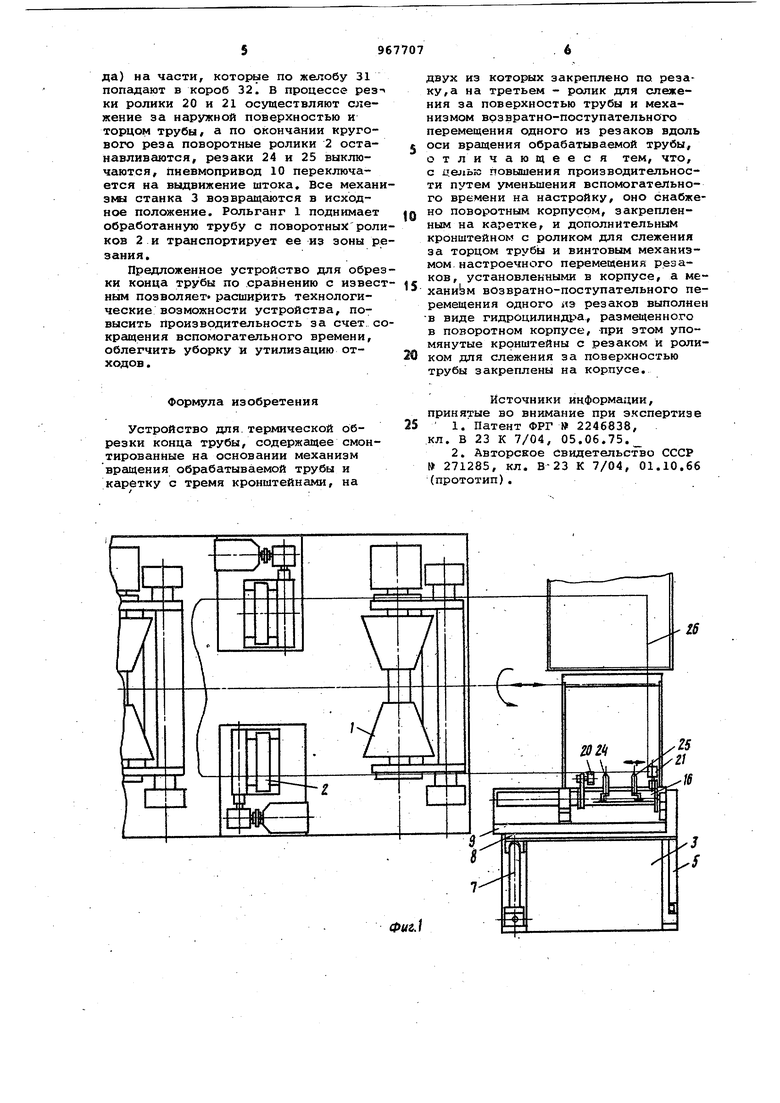

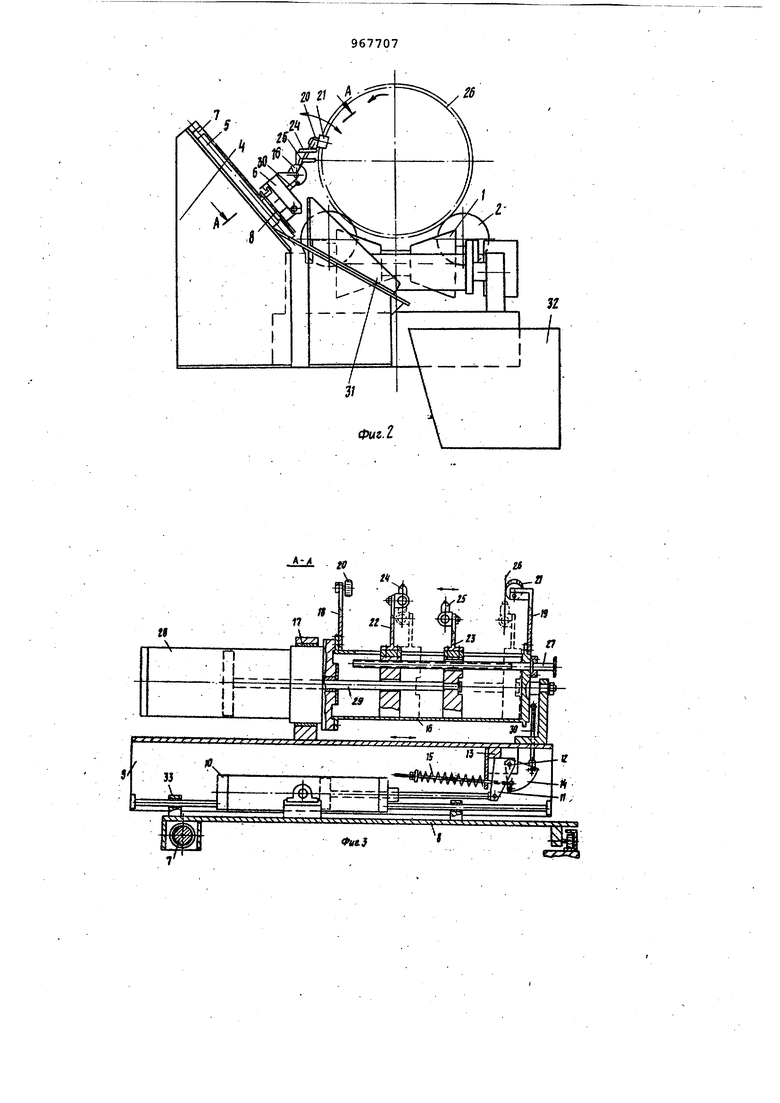

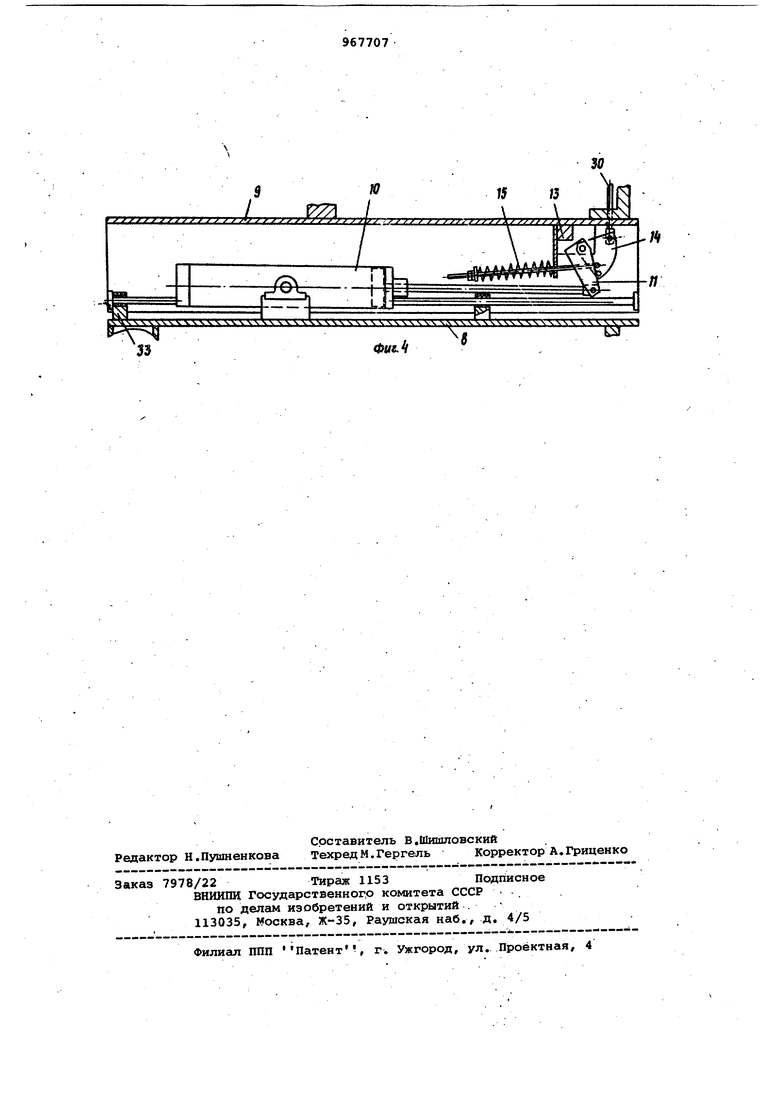

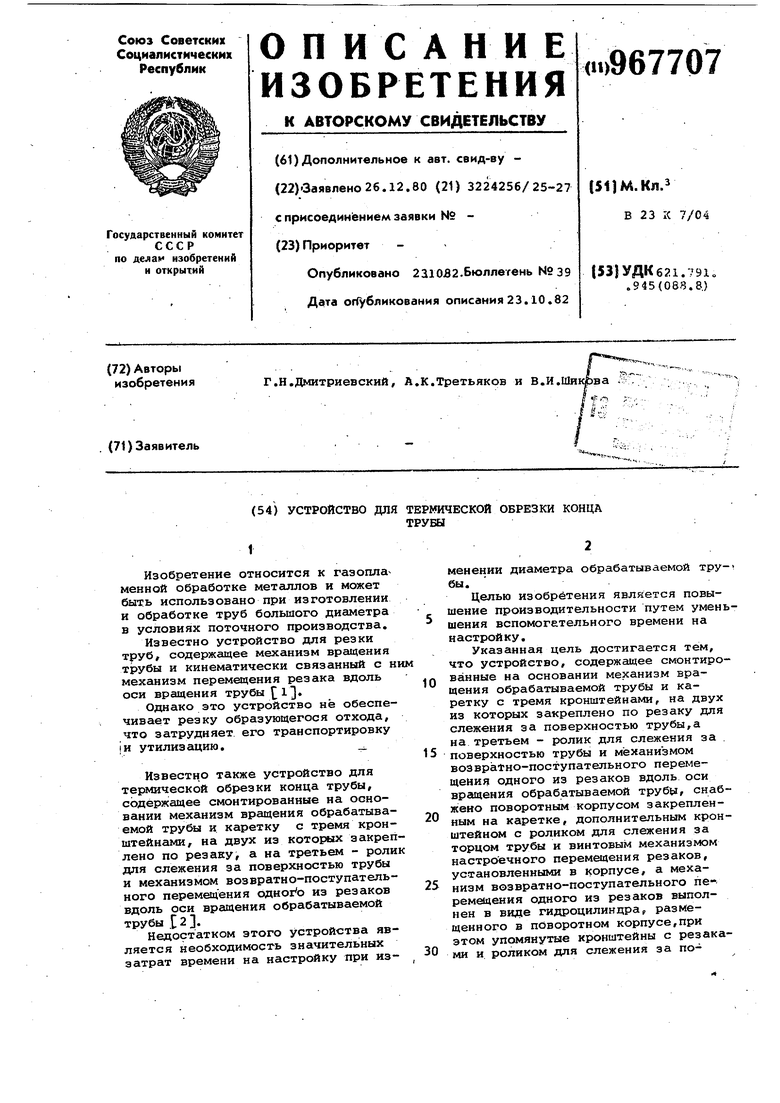

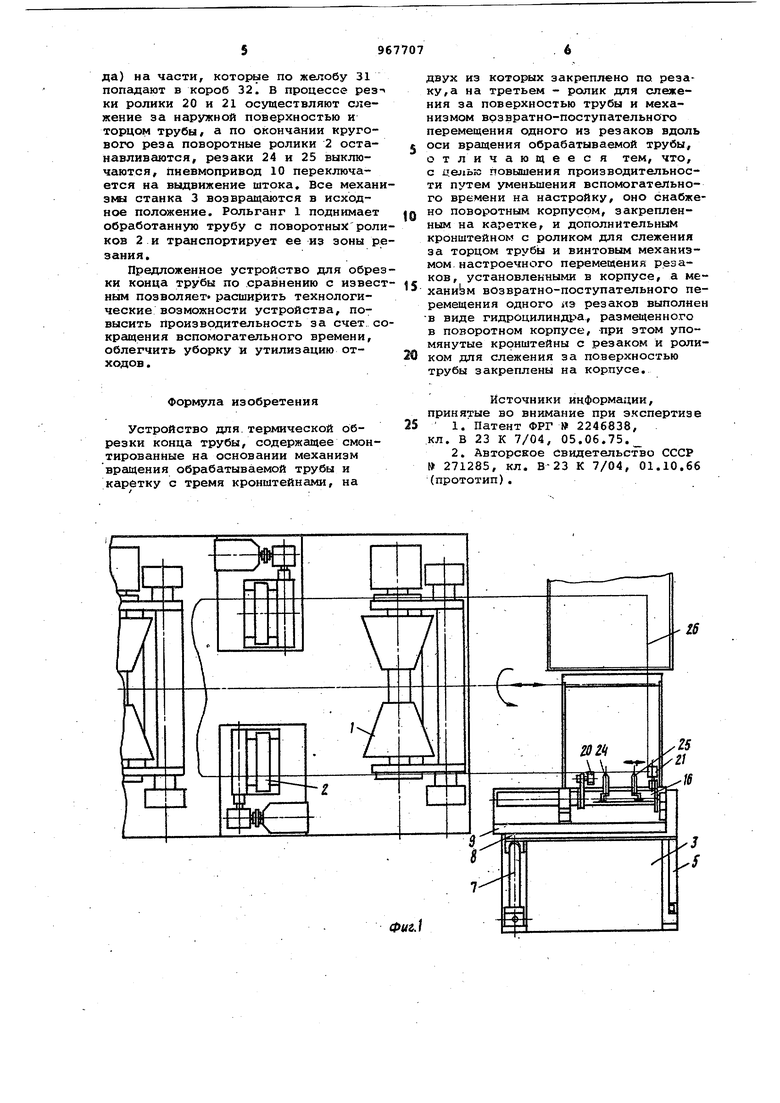

На фиг.1 изображено устройство, общий эяд в плане; на фиг.2 - то же, вид сбоку; на фиг.З - разрез А-А на фиг.2; на фиг.4 - то же, устройство в исходном положении.

Устройство для обрезки конца трубы состоит из механизма вращения трубы в винте подъемного рольганга

1 со встрое.шыми в него поворотными рс.ликс1ми 2 и станка 3. Станок 3 представляет собой станину 4, на которой смонтировань наклонные в плоскости, перпендикулярной к оси рольгага 1, направляющие 5, на которых ус тановлен суппорт б с возможностю перемещения при, помощи винтового механизма 7. Суппорт 6 имеет платформу 8, установленную на винте 7, который является одновременно одной из направляющих станка, и каретку 9, установленную на платформе 8 с возможностью возвратно-поступательного перемещения параллельно оси рольганга 1 от пневмопривода 10, шарнирно закрепленного на платформе 8 и связанного с кареткой 9 посредством ры|чага 11, шарнирно закреплённого на |Каретке 9 посредством оси 12. Поворот рычага 11 относительно этой оси. ограничен упором 13 с одной стороны, а с другой стороны пальцевым выступом рычага 14, который закреплен на той же оси 12 и подпружинен относительно каретки 9 пружиной 15.

На каретке 9 с возможностью поворота вокруг оси, параллельной оси рольганга, смонтирован механизм резания, представляющий собой поворотный корпус 16, установленный в прдшипниках 17 каретки 9. На корпусе 16 жестко закреплены кронштейны 18 и 19 с установленными на .их концах вращающимися относительно собственных осей роликами - основным 2 и дополнительным 21, и кронштейны 22 и 23 с закрепленными на них резаками 24 и 25, установленные с возможностью перемещения вдоль оси обрабатываемой трубы 26. Кронштейн 22 с резаком 24, предназначенным для кольцевого реза, установлен с .возможностью горизонтального настроенного пбрейецения посредством винтового механизма 27, закрепленного в корпусе 16, а кронштейн 23 с реэаком 25, предназначенным для расшихтовки отрезаемого кольца, имеет возвратно-поступательное перемещение от встроенного, в корпус 16 гидроцилиндра 28, на што Ice 29 которого закре плен кронштейн 2

Механизм поворота корпуса 16 состоит из подпружиненного рычага 14 и тяги 30, шарнирно закрепленной одним концом на рычаге 14, а другим - на корпусе 16. Механизм поворота корпуса 16 кинематически связан с приводом 10 перемещения каретки 9 посредством взаимодействия пальцевого выступа на рычаге 14 и рычага 11. после обрезки шихта по желобу 31 поступает в короб 32.

Устройство раббтает следующим образом.

В исходном положении ролики подъемного родьганга 1 подняты. Суппорт 6 станка 3 посредством винтового механизма 7 настраивают в положение, соответствующее диаметру обрабатываемой трубы 26. Щток пневмопривода 10 для перемещения каретки 9 полностью выдвинут. При этом каретка 9 упирается в упор 33 платформы 8. Рычаг 14 контактирует пальцевым выступом с .рычагом 11 и повернут таким образом, что пружина 15 сжта, а корпус 16 посредством тяги 30 повернут вокруг своей оси вращения таким образом, что резаки 24 и 25 и ролики 20 и 21 не мешают перемещению трубы 26 по рольгангу 1. Кронштейн 2 с резаком 24 установлен на корпусе 1 относительно ролика 21 в положение, соответствующее ширине отрезаемого конца трубы, а кронштейн 23 с резако 25 - в крайнее положение, соответствующее выдвинутому штоку 29 гидроцилиндра 28.

Обрабатываемая труба 26 по рольга. ГУ 1 поступает к станку 3 и при опускании роликов рольганга 1 ложится на поворотные ролики 2. Включается пневмопривод 10 для перемещения каретки 9. При втягивании штока пневмопривода 10 рычаг 11 поворачивается вокруг оси .12 до упора 13. Рычаг 14, поворачиваясь вслед за рычагом 11 под действием пружины 15, посредство тяги 30 поворачивает корпус 16 с резаками 24 и 25 и роликами 20 и 21 в.рабочее положение до соприкосновения роликов 20 с наружной поверхностью трубы, а затем, при дальнейшем втягивании штока привода 10, каретка 9 с корпусом 16 перемещается вдоль трубы 26 до соприкосновения ролика 21 с торцом трубы 26. Вклю чаются поворотные ролики 2, вращая трубу 26 вокруг ее оси в требуемом направлении.Затем зажигаются резаки

4 и 25 и включается привод 28, осуществляющий возвратно-поступательное перемещение кронштейна 23с резаком 25. Производится обрезка конца трубы, в процессе которой в течение одного оборота трубы 26 резак 24 совершает круговой рез, отрезая от трубы 26 кольцо, а резак 25 в то же время, совершая возвратно-поступательное перемещение от торца трубы 26 до плоскости кольцевого реза, производит порезку этого кольца (отхода) на части, которые по желобу 31 попадают в короб 321 В процессе рез-« ки ролики 20 и 21 осуществляют слежение за наружной поверхностью и торцом трубы, а по окончании кругового реза поворотные ролики 2 останавливаются, резаки 24 и 25 выключаются, пневмопривод 10 переключается на выдвижение штока. Все механизмы станка 3 возвращаются в исходное положение. Рольганг 1 поднимает обработанную трубу с поворотных роликов 2.и транспортирует ее из зоны резания.

Предложенное устройство для обрезки конца трубы по сравнению с известным позволяет расширить технологические возможности устройства, повысить производительность за счет сокращения вспомогательного времени, облегчить уборку и утилизацию отходов .

Формула изобретения

Устройство для термической обрезки конца трубы, содержащее смонтированные на основании механизм вращения обрабатываемой трубы и каретку с тремя кронштейнами, на

двух из которых закреплено по резаку, а на третьем - ролик для слежения за поверхностью трубы и механизмом возвратно-поступательного перемещения одного из резаков вдоль 5 оси вращения обрабатываемой трубы, отличающееся тем, что, с целью повышения производительности путем уменьшения вспомогательного времени на настройку, оно снабжеQ но поворотным корпусом, закрепленным на каретке, и дополнительным кронштейном с роликом для слежения за торцом трубы и винтовым механизмом настроечного перемещения резаков, установленными в корпусе, а ме ханиЬм возвратно-поступательного перемещения одного из резаков выполнен в виде гидроцилиндра., размещенного в поворотном корпусе, при этом упомянутые кронштейны с резаком и роли0ком для слежения за поверхностью трубы закреплены на корпусе.

источники информации, принятые во внимание при экспертизе 25 1. Патент ФРГ 2246838, кл. В 23 К 7/04, 05.06.75.

2. Авторское свидетельство СССР 271285, кл. В-23 К 7/04, 01.10.66 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической резки труб на кольца | 1987 |

|

SU1511036A1 |

| Устройство для термической обрезки торцов труб с одновременной резкой конца,идущего в отход на части | 1982 |

|

SU1041246A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ РЕЗКИ ТРУБ | 1973 |

|

SU386729A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Установка для термической обрезки торцов труб изнутри | 1989 |

|

SU1706792A2 |

| Полуавтомат для фасонной резки труб | 1983 |

|

SU1146157A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Станок для резки труб | 1987 |

|

SU1444106A1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

JLJL

гб

П

Х.ХХХХ. УХЧХХХХ /

Авторы

Даты

1982-10-23—Публикация

1980-12-26—Подача