2k5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1388252A1 |

| Устройство для сборки деталей | 1980 |

|

SU891313A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| АВТОМАТ ДЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ ВО ВНУТРЕННИЕ КАНАВКИ БАЗОВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2043899C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2481509C1 |

Изобретение относится к автоматизации сборочных процессов и может найти применение в различных отраслях промышленности, в частности в машиностроении, автомобилестроении. Цель изобретения - повышение надежности сборки за счет гарантированного поштучного отделения колец. В предла

Ч-о

vi О

с

00

00

Јь

Фиг.1

гаемом устройстве подшипник 2, на который нужно надеть стопорное кольцо из набора колец, располагают в подшипниковом гнезде ложемента,. Набор стопорных колец располагают ча оправке t. Гарантированный зазор t между поверхностями ложемента и торцом оправки 4 создают с помощью регулировочного винта 6. При рабочем ходе пуИзобретение относится к автоматизации сборочных процессов и может быть использовано в различных отраслях промышленности, в частности в машиностроении,.автомобилестроении.

Целью изобретения является повышение надежности сборки за счет гарантированного поштучного отделения колец

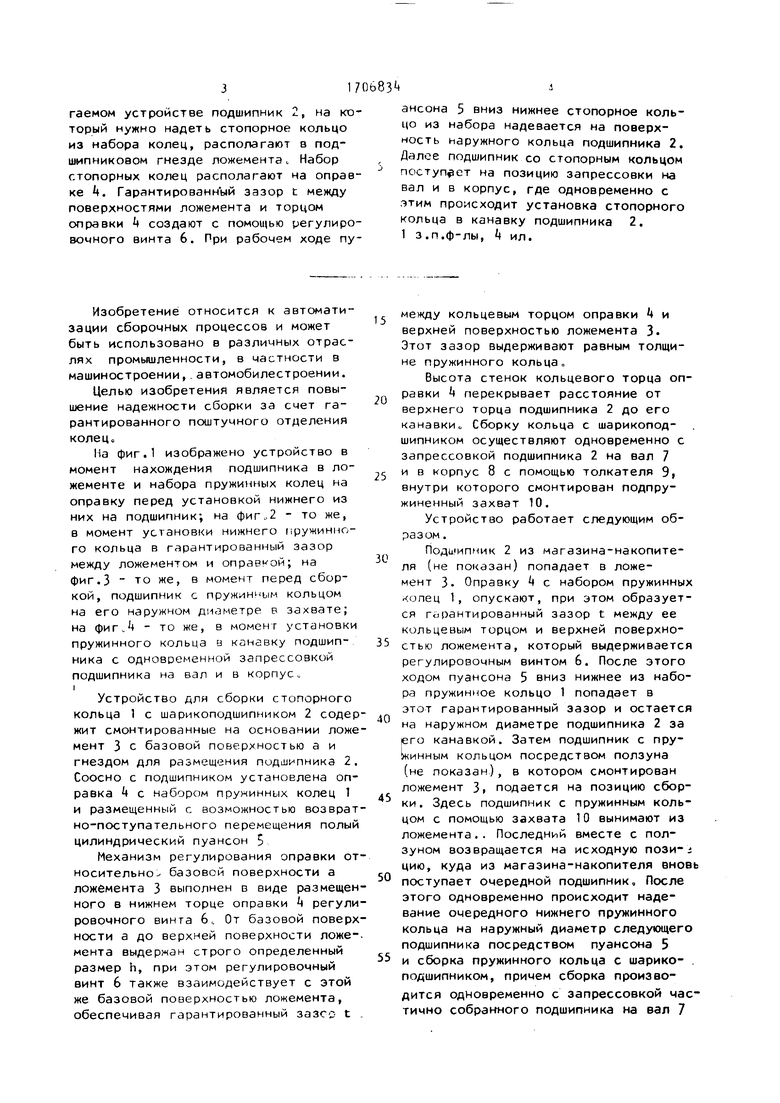

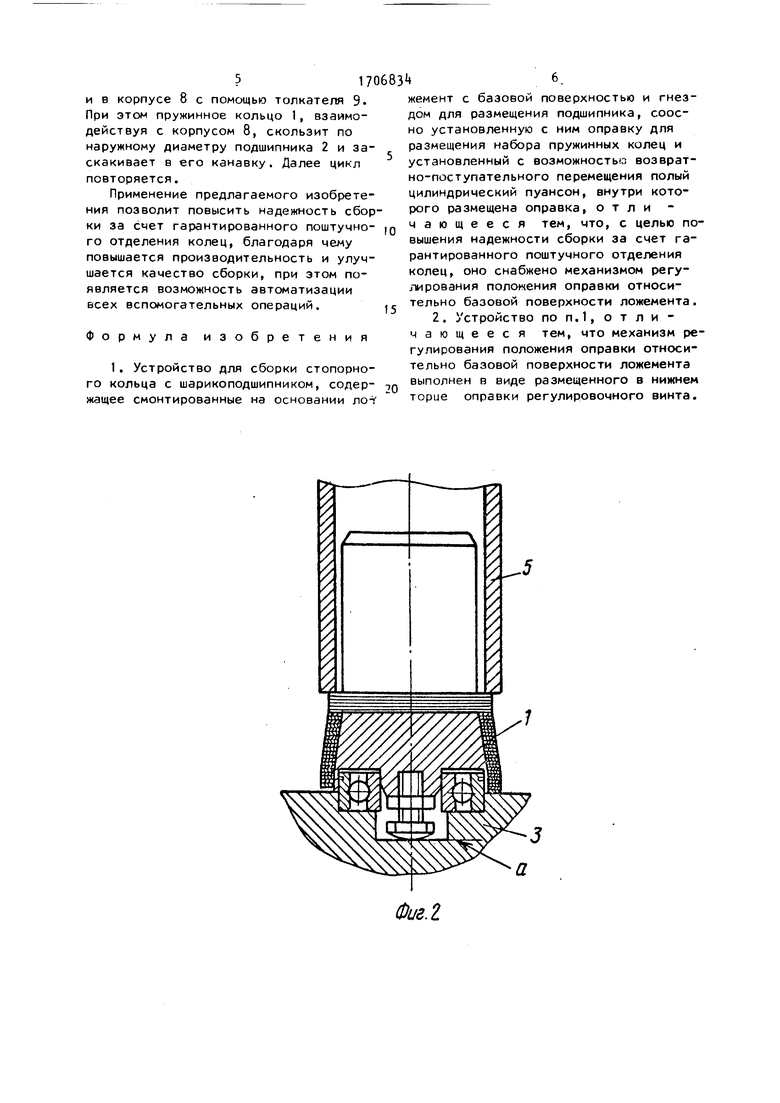

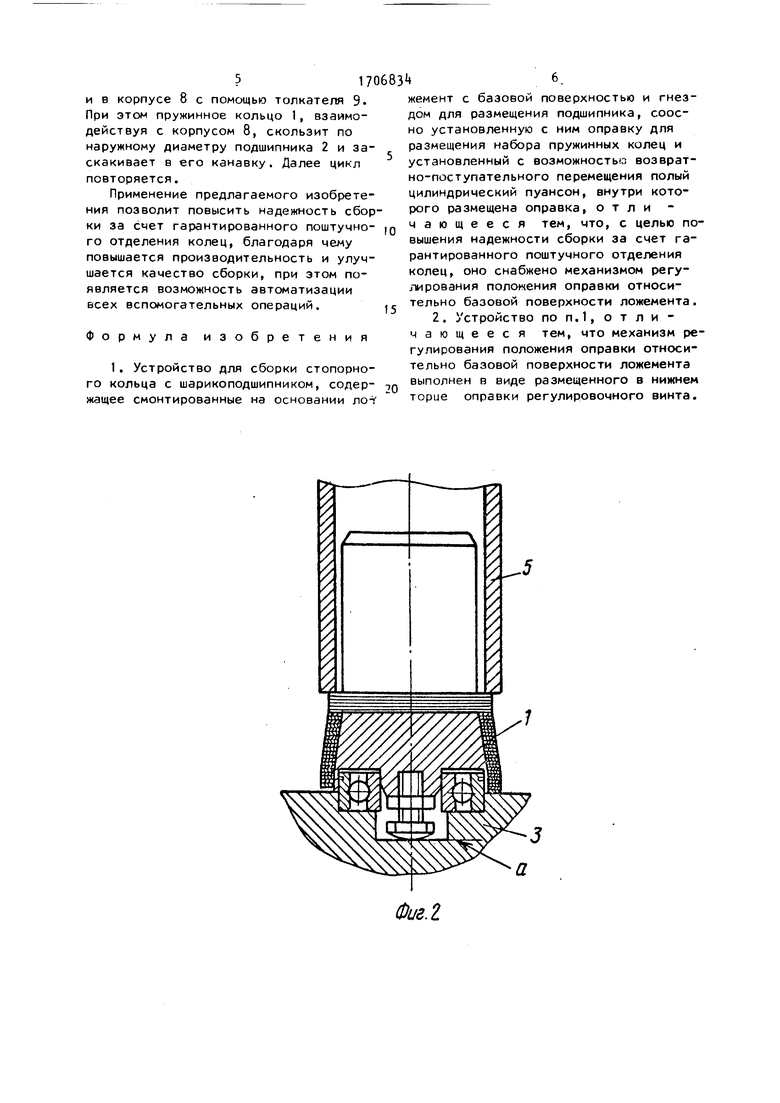

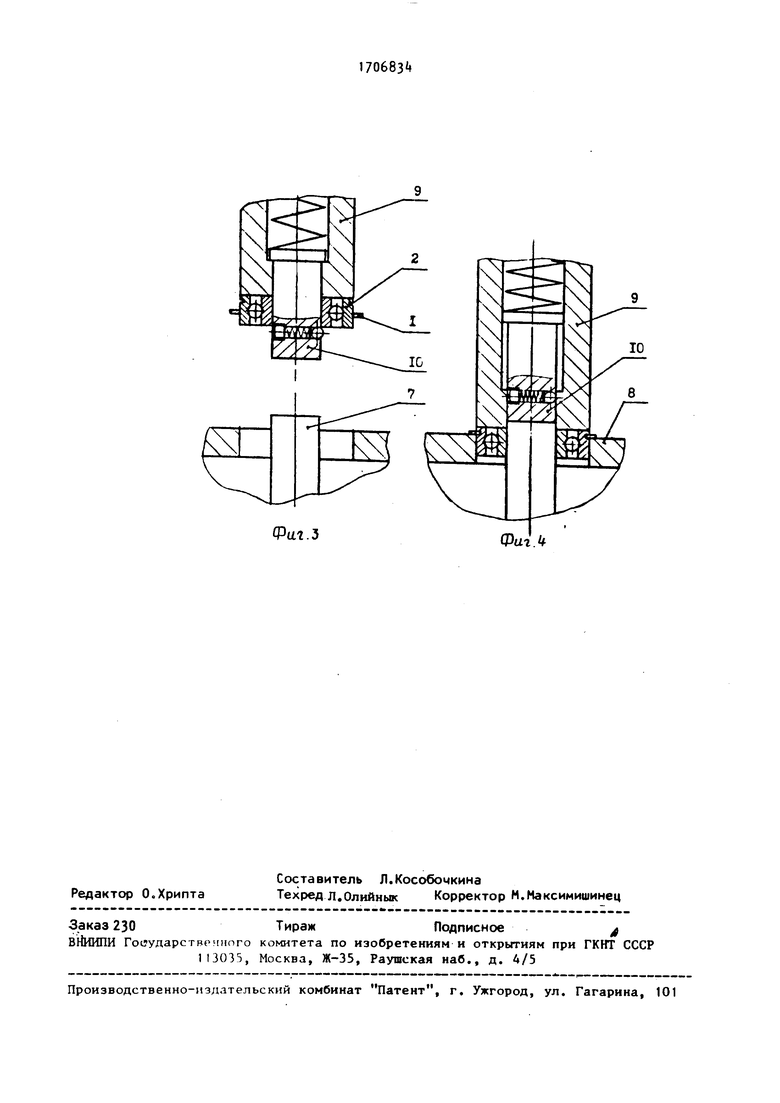

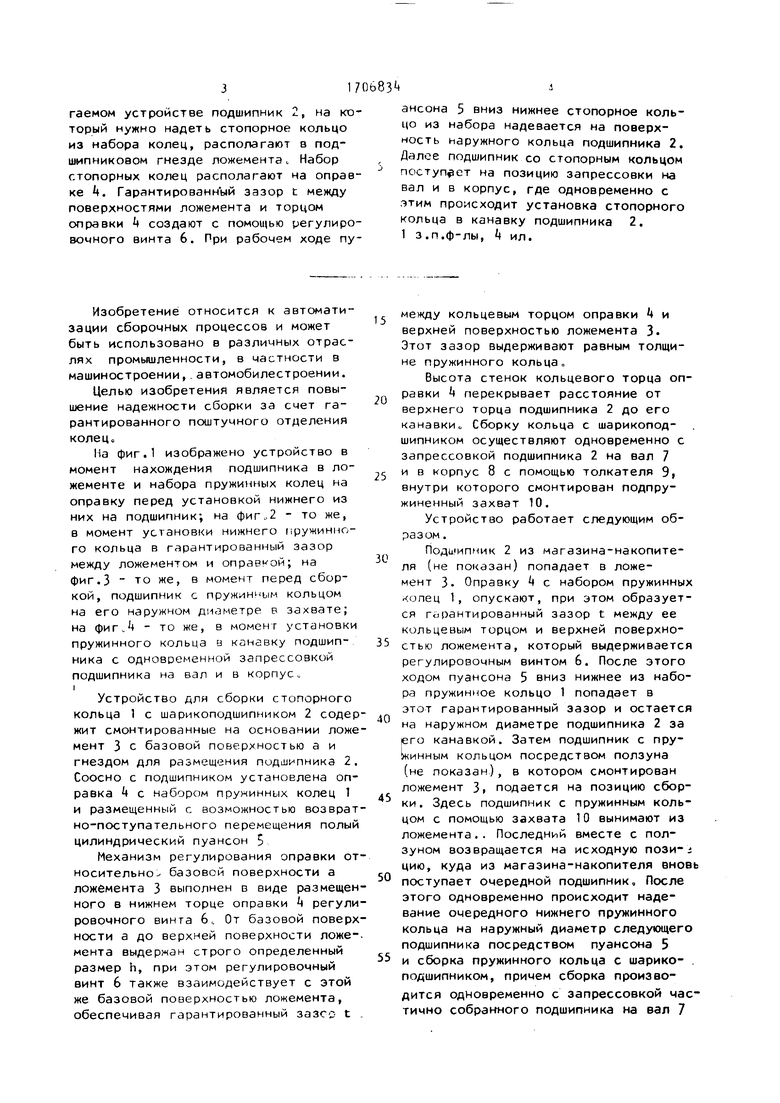

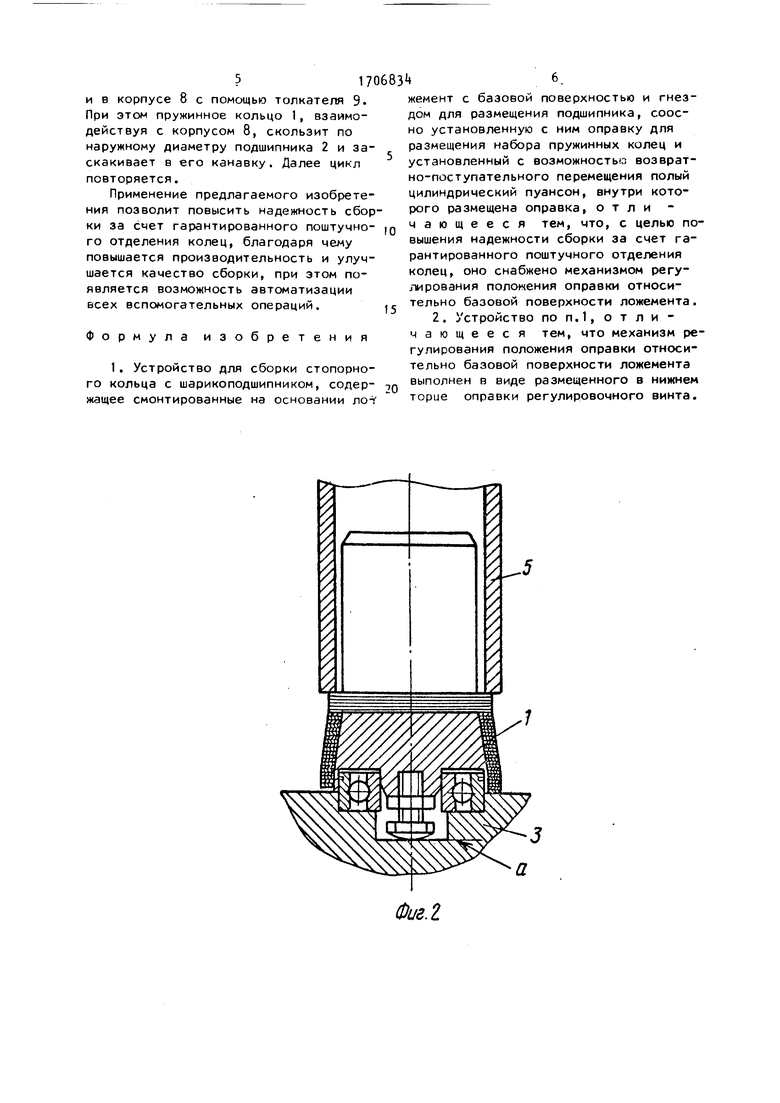

На фиг.1 изображено устройство в момент нахождения подшипника в ложементе и набора пружинных колец на оправку перед установкой нижнего из них на подшипник; на фиг,.2 - то же, в момент установки нижнего пружинного кольца в гарантированный зазор между ложементом и оправкой; на фиг.З то же, в момент перед сборкой, подшипник с пружинным кольцом на его наружном диаметре в захвате; на фиг Л - то же, в момент установки пружинного кольца а канавку подшипника с одновременной запрессовкой

подшипника на вал и в корпус, i

Устройство для сборки стопорного кольца 1 с шарикоподшипником 2 содержит смонтированные на основании ложемент 3 с базовой поверхностью а и гнездом для размещения подшипника 2. Соосно с подшипником установлена оправка k с набором пруиинных колец 1 и размещенный с возможностью возвратно-поступательного перемещения полый цилиндрический пуансон 5

Механизм регулирования оправки относительно- базовой поверхности а ложемента 3 выполнен в виде размещенного в нижнем торце оправки k регулировочного винта 6, От базовой поверхности а до верхней поверхности ложе-, мента выдержан строго определенный размер h, при этом регулировочный винт 6 также взаимодействует с этой же базовой поверхностью ложемента, обеспечивая гарантированный зазсс- t .

ансона 5 вниз нижнее стопорное кольцо из набора надевается на поверхность наружного кольца подшипника 2. Далее подшипник со стопорным кольцом поступает на позицию запрессовки на вал и в корпус, где одновременно с этим происходит установка стопорного кольца в канавку подшипника 2. 1 з.п.ф-лы, Ц ил.

5

0

5

0

5

0

5

0

5

между кольцевым торцом оправки k и верхней поверхностью ложемента 3. Этот зазор выдерживают равным толщине пружинного кольца

Высота стенок кольцевого торца оправки перекрывает расстояние от верхнего торца подшипника 2 до его канавки с, Сборку кольца с шарикоподшипником осуществляют одновременно с запрессовкой подшипника 2 на вал 7 и в корпус 8 с помощью толкателя 9, внутри которого смонтирован подпружиненный захват 10.

Устройство работает следующим образом .

Подшипник 2 из магазина-накопителя (не показан) попадает в ложемент 3. Оправку Ц с набором пружинных колец 1, опускают, при этом образуется гарантированный зазор t между ее кольцевым торцом и верхней поверхностью ложемента, который выдерживается регулировочным винтом 6. После этого ходом пуансона 5 вниз нижнее из набора пружинное кольцо 1 попадает в этот гарантированный зазор и остается на наружном диаметре подшипника 2 за pro канавкой. Затем подшипник с пружинным кольцом посредством ползуна (не показан), в котором смонтирован ложемент 3, подается на позицию сборки. Здесь подшипник с пружинным кольцом с помощью захвата 10 вынимают из ложемента.. Последний вместе с ползуном возвращается на исходную пози-i цию, куда из магазина-накопителя вновь поступает очередной подшипник. После этого одновременно происходит надевание очередного нижнего пружинного кольца на наружный диаметр следующего подшипника посредством пуансона 5 и сборка пружинного кольца с шарико- . подшипником, причем сборка производится одновременно с запрессовкой частично собранного подшипника на вал 7

и в корпусе 8 с помощью толкателя 9. При этом пружинное кольцо 1, взаимодействуя с корпусом 8, скользит по наружному диаметру подшипника 2 и заскакивает в его канавку. Далее цикл повторяется.

Применение предлагаемого изобретения позволит повысить надежность сборки за счет гарантированного поштучного отделения колец, благодаря чему повышается производительность и улучшается качество сборки, при этом появляется возможность автоматизации всех вспомогательных операций.

Формула изобретения

5

0

жемент с базовой поверхностью и гнездом для размещения подшипника, соос- но установленную с ним оправку для размещения набора пружинных колец и установленный с возможностью возвратно-поступательного перемещения полый цилиндрический пуансон, внутри которого размещена оправка, о т л и чающееся тем, что, с целью повышения надежности сборки за счет гарантированного поштучного отделения колец, оно снабжено механизмом регулирования положения оправки относительно базовой поверхности ложемента.

а

Фиг.1

Фа.3

Фиг Л

| Чертежи полуавтомата для сборки стопорного кольца с шарикоподшипником АС 00 11.00.001 (архив ОГКС ГАЗ) ( УСТРОЙСТВО ДЛЯ СБОРКИ СТОПОРНОГО КОЛЬЦА С ШАРИКОПОДШИПНИКОМ |

Авторы

Даты

1992-01-23—Публикация

1989-11-30—Подача