У////////,7///У ///7/////////////

Фие.1

риале осущестоля:иг чер ус, роист во 18 путем его подачи между прокладочными элементами 7 и 8. Долее свертывают ленточный материал с продуктом в рулен покруг оси 4. Свертывание производят с натяжением ленточною магеи пал а для обеспечения его сцепления с прокладочными элементами 7 и 8. Последние могут быть выполнены из упругого s ...ч а ipyt , которое е процессе у . - .-о :г. к а ми.ч ча- С псготсч текучей СРС. - I OCCC Г;0|.-сГЗОГЗ Ч1,11Я ОуЛОиЭ

закупориваются. В способе предусмотрена возможность введения в рулон поперечных прокладочных элементов с целью образования изолированных секций или же армирования рулона. Поперечные прокладочные элементы, соединенные продольными лентами, подаются из рулонодержателя 40 через направляющий валик 41. Продольные и поперечные прокладочные элементы могут образовывать отдельные замкнутые контуры, 7 з.п. ф-лы, 16 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Устройство для изготовления пакетов из рукавной пленки | 1982 |

|

SU1121183A1 |

| Способ упаковывания продукта между двумя лентами упаковочного материала | 1989 |

|

SU1742135A1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| Устройство для упаковки ленточных материалов | 1979 |

|

SU939318A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Устройство для изготовления, наполнения продуктами и запечатывания пакетов из ленточного термосклеивающегося материала | 1973 |

|

SU549381A1 |

| Устройство для упаковки продукта в ленточный термопластичный материал | 1980 |

|

SU1017162A3 |

| Устройство для упаковывания гибких листов из светочувствительного материала | 1986 |

|

SU1409524A1 |

i/hSOL l- 1-- . ССМ- НИЮ, а Сч С З i .j . . ;- С-С-Г г 1;/09аНИЮ

продукта ;j , гсч CCMKIC

1/13ВС-С См CnvCU1.; ti;.-;--.,Mpr.4KihVI3 ПрСг

дукта, при сстсгс а: г.гс сьопачмвае-лся а рулон, пос .с с с. : .-c-nc Ci i -I таким образом -ч:л:--;г.п. .p. споссб относится к пооуД.с.сам производства. O Opb i: сами по гпк стся рулонными мэтари- злами, нзрри.- .ср -. бумаге, рубероиду, тонким плен :, . - .. ;vjnистовому прокату и т.ц. Нсдос - п „; ; Cfic .j-jc ,E СГПаМИ- ЧПННОГ.ТЬ -Г,Ь ПС- :;.:U-.:i: .14, С/В-П ЫЗг ОЩеЙ

только ,.у С - с д-г-:. с . cR ме i/uucp /i;;; ;y,

l/1;::jcc-c4 cccccf; п с/етиропання и ру- пон, зк.. -. - ,:г,эни; .Лг Е ,;y.riOi- , s J -..; .;ни;3ij . и,

:-1дТ. j .iv: -;ii . - ,-. С .,, i kv ., С / П 04 H(J I O i iOKpL.1 С С sCi i . ; С: Si O (,V/ir;| -- fi OIip-jJXAOiilV. V

Ci i , :Н:;. .- С ),. бс О Г pf) li -ICCO Oy Cнирусм:. ;f. :ai

Из- С С1 г, с с-пюс апмя ь рулон :.и | -; -: .-. - С. .. ;с М ОЧг:ч; с : , . ч.лтя- г i-j . ;C;IO H п.-. у. iлС счного чЗтерп,т/т,: .:;: с1 (-: :::I .ic. .) : p. ic: с яхьаТСМ ПрОЛС - :. ЧС VfViJ-j: СС г;: С13 В Г.М1ДО

../лоно П: , i j;-:;jc c.,.iO cn :v-, - каково мп :....- :о :. -с,..с:. 1 ни1, сПнйты:. : :: . - СЛС.-ЦИЭЛоНО

. . ; :./ .-. г--п,-,.-,;. :,. на опор ной п.т:- i.| с-г ,

СПО ., С J ,,,:-.-; С:С СС ..ЛОГ -: i : фЈ:рА

sro :5;j C-6HC . -: ; i..i: -c;iir (. од/ :ю применимое r|i . с,1 . :-... : ; |Д;0:и. |й, за ;:Ч01 ...-:..;- ;:, фО|. 6. ЛВЯ- экЈ | -г.

ИЗПРС . C i -. ;ОГ ; j i -j: CCi- ;i:C.1. (рОД/К-т;. ь ;ICH .го1;; .-: ; мй rofii-iT;. . пкпю K Ocj4h про r. vlBrfl-ii.iC I ;it с fCjCCH на i- З v f ;ХОВО:НОГО МЯТООМ-ЛЛ : С С;-Т ЗЧ 1 -- С ОГ 1 а ;./, Руте 4

Via мать: -я с : погоро1 -.у:-о ось С . - : :. -с .:- :... . Vi;i ; .: : i.c fjc

Г. . :., ;-Г|П .:.. ,HC

ленточным упаковочным материалом и самим продуктом, представляющим собой волокнистый материал. Для осуществления способа предварительно проводят операции по укладке продукта равномерным слоем на некоторой поверхности и связывания гго с лентой для образования гибкого полотна, которое потом сматывается в рулон. Способ имеет следующие недостатки.

Ограничена производительность процесса. Ограничения возникают в с необходи- мистью для захватывания продукта предва- ришльного его соединения с упаковочным материалом для образования гибкого полотнэ. Снижение производительности по отношению к волокнистому продукту связано также с тем, что скорость намотки не может быть I.IGпика в связи с необходимостью регу- лмроЈ( 1 толщины слоя пути изменения усил им намотки с целью исключения рыхлой или чрезмерной плотной намотки. Ограничивает производительность и ступенчатость (цикличность) процесса, сначала надо подготовить гибкое полотно, а затем уже его

сворачивать.

Способ пакетирования в рулон име- г ряд недостатков в плане сферы при г-,мнения, которая ограничивается только, йолокнистыми материалами. Недостаток

обусловлен самим назначением способа дл.ч волокнистых материалов. Последние могут быть свернуты в рулон только после предиаритсльного формообразования. Способ имеет повышенную материалоемкость,

которая связана с тем, что упаковочный матера чл не может быть использован повторно и является невозвратной тарой.

Цель изобретения - ускорение процесса упаковывания, снижение материалоемк.ости и расширение технологических возможностей,

Способ упаковыпания продукта а ;;звтсчный материал предусматривает r.jx. nr /ir,:ние ленточною материала и одновременное укладывание с боковых сторон его поверхности, обращенной к поворотной оси, продольных прокладочных элементов, размещение продукта на ленточном материале путем его подачи между продольными прокладочными элементами и свертывание ленточного материала вместе с продуктом в рулон, которое осуществляют с натяжением ленточного материала для Обеспечения его сцепления с продольными прокладочными элементами.

При этом продольные прокладочные элементы могут быть выполнены из упругого материала.

Продольные прокладочные элементы могут быть выполнены в виде трубок, причем последние в процессе упаковызания наполняются текучей средой, а после образования рулона закупориваются.

Перед размещением продукта на ленточном материале между продольными про- кладочными элементами могут быть уложены поперечные прокладочные элементы для образования изолированных одна от другой секций.

Поперечные прокладочные элементы могут быть выполнены жесткими.

Продольные и поперечные прокладочные элементы перед свертыванием в рулон могут быть соединены между собой с образованием замкнутых контуров. .

На продольных и поперечных прокла- дочных элементах могут быть закреплены петли так, что после свертывания они размещаются снаружи рулона у его торцов.

На ленточном материале могут быть закреплены электронагревательные элемен- ты.

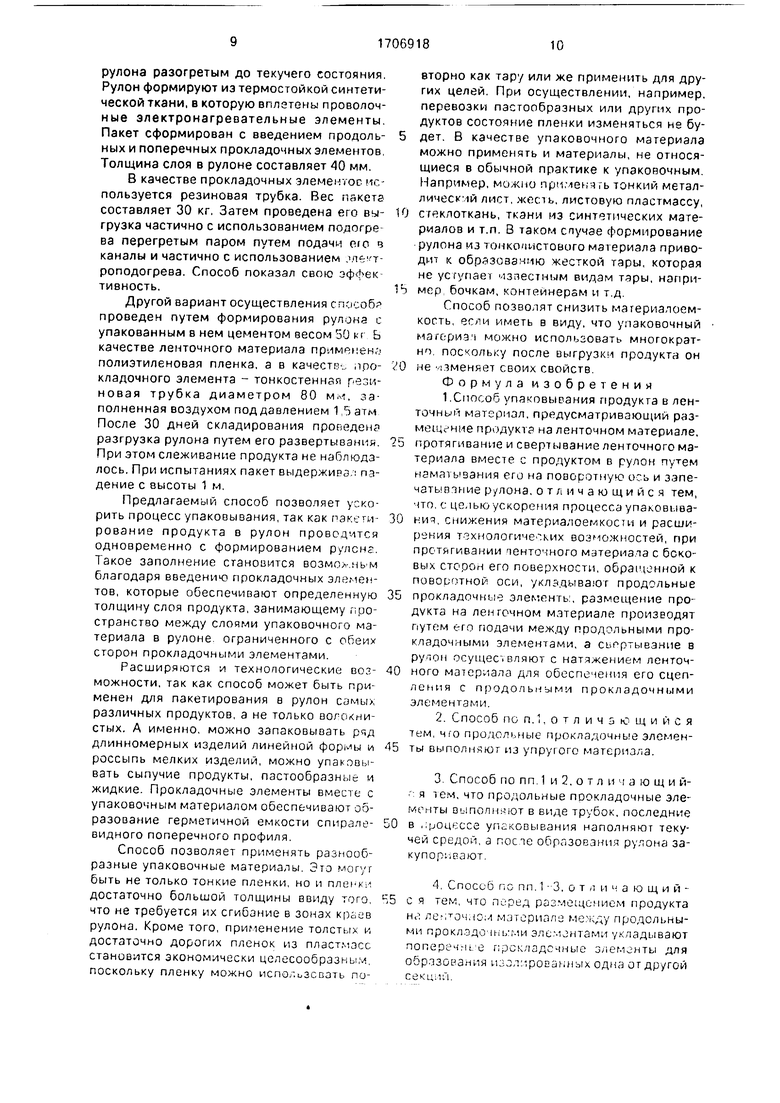

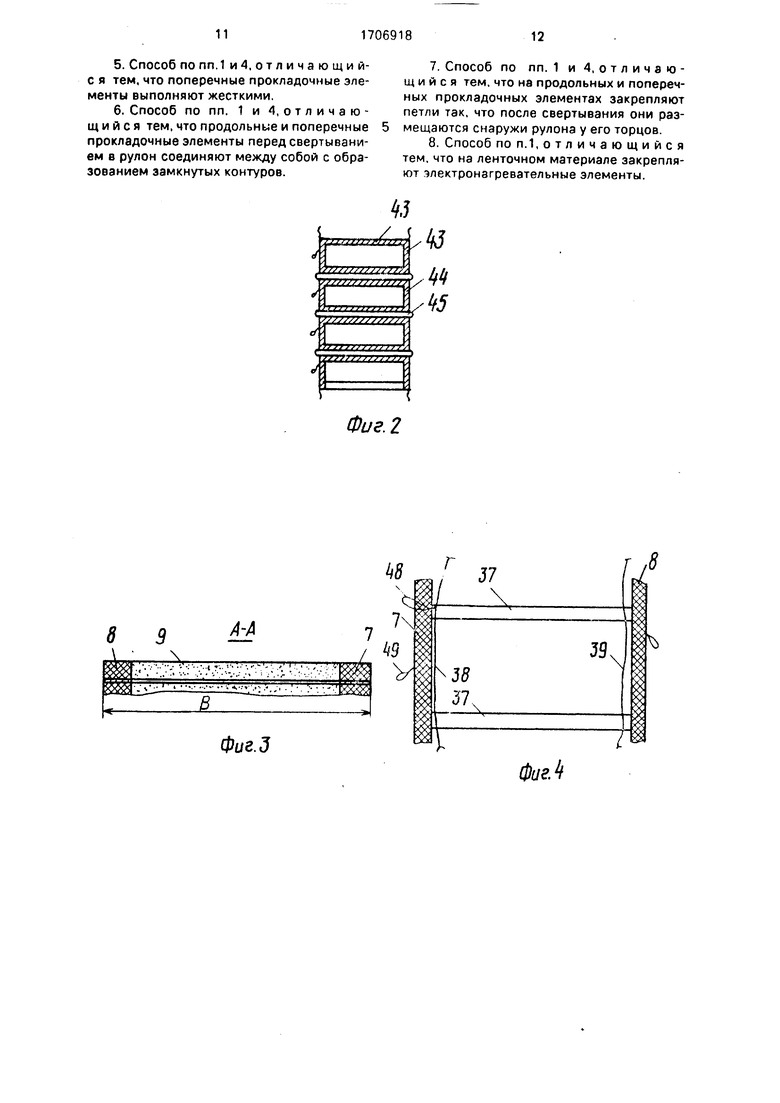

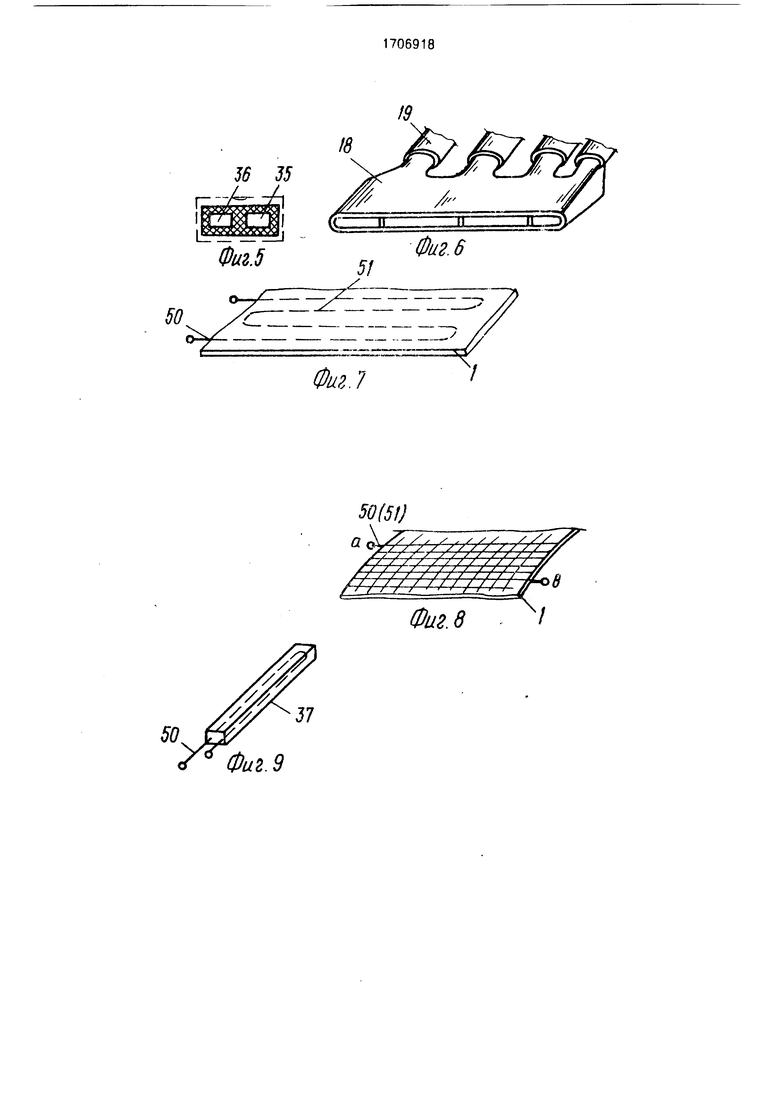

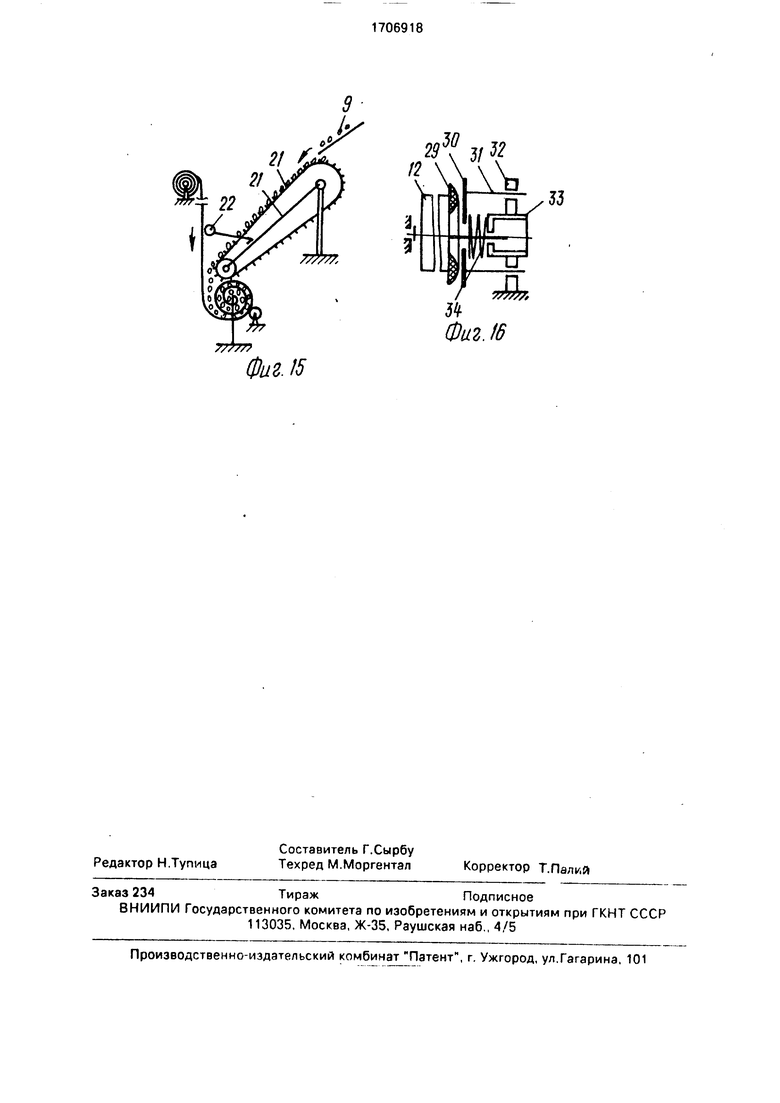

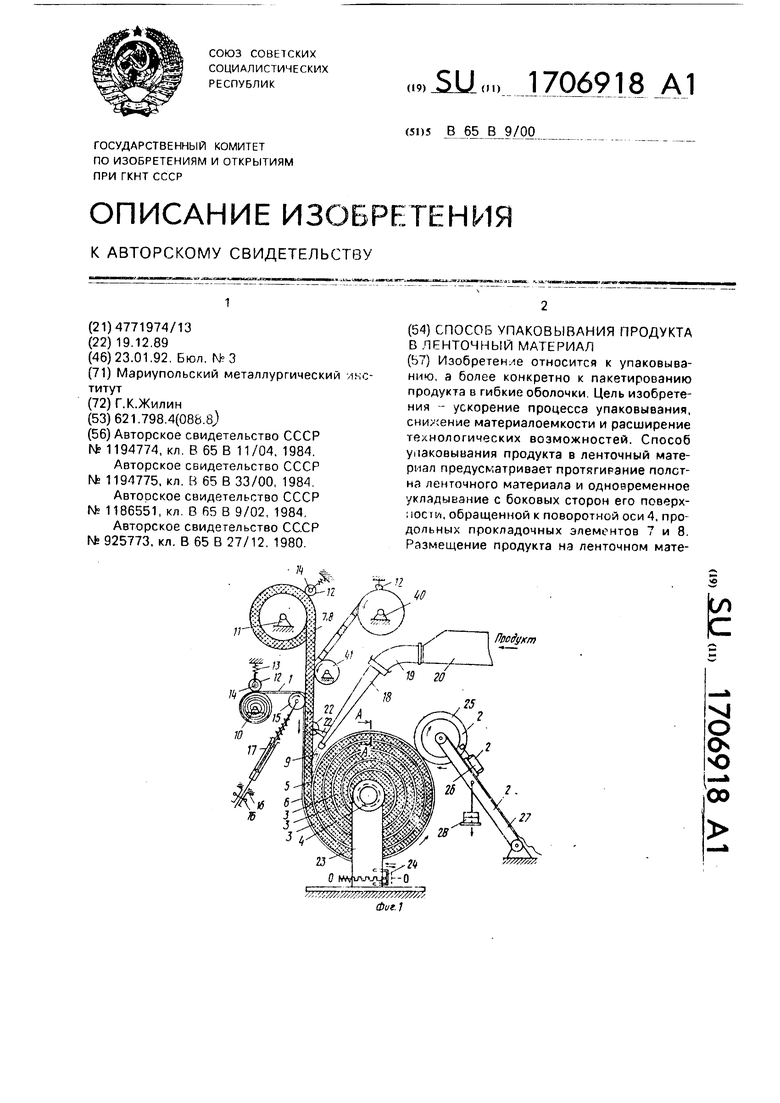

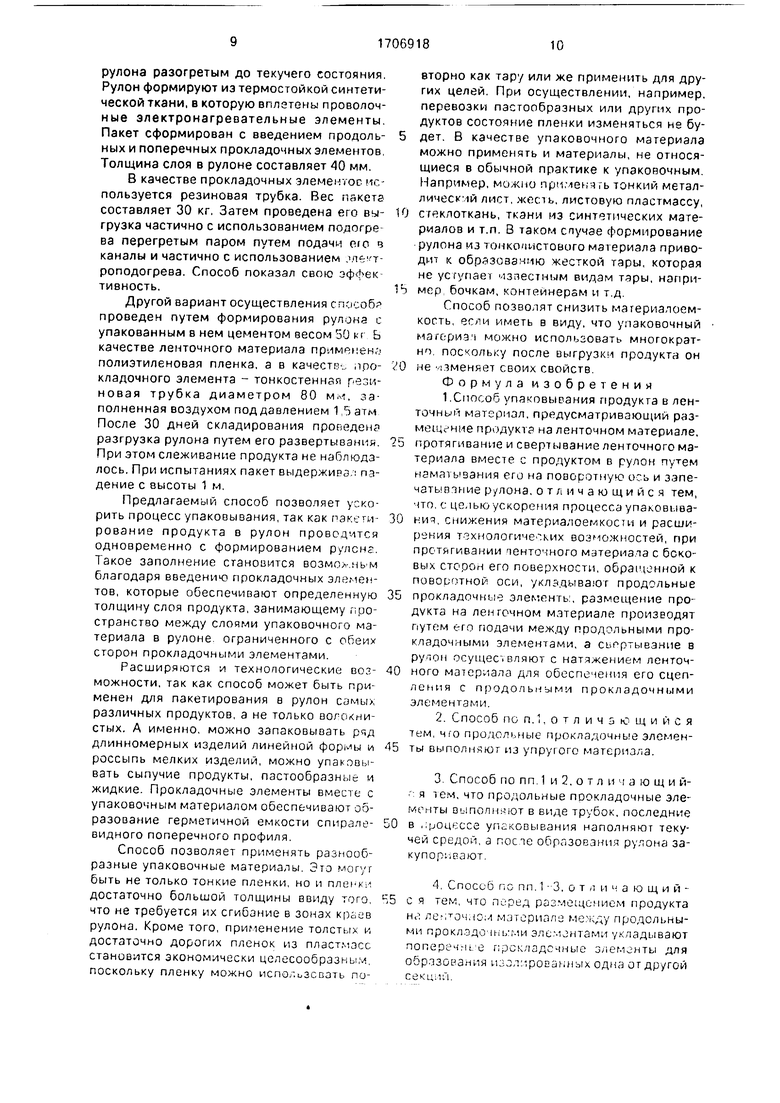

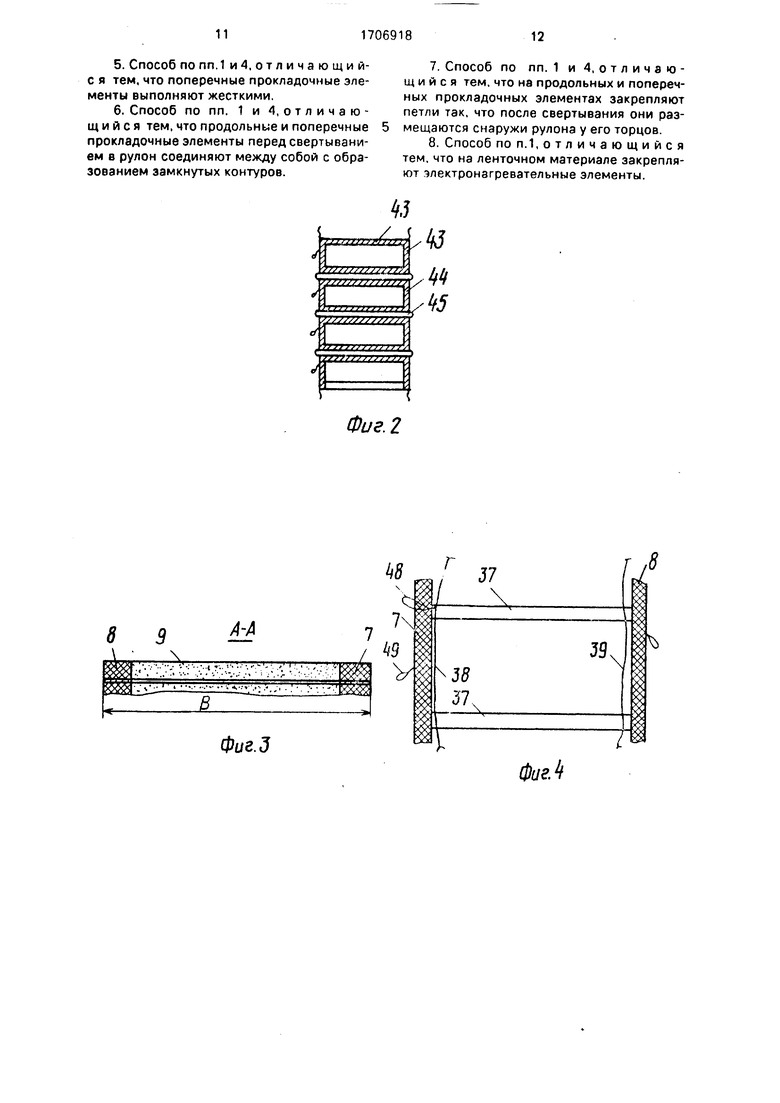

На фиг.1 изображена технологическая схема осуществления способа; на фиг.2 - схема образования замкнутых контуров с помощью продольных и поперечных про- кладочных элементов; на фиг.З - сечение А-А на фиг.1; на фиг.4 - прокладочные элементы с петлями; на фиг.5 - продольный прокладочный элемент, поперечный разрез; на фиг.6 - устройство для подачи про- дукта; на фиг.7 - ленточный материал с электронагревательными элементами; на фиг.8 - то же, в виде сетки с электронагревательными элементами; на фиг.9 - поперечный прокладочный элемент с злек- тронагревательным элементом; на фиг. 10 - схема распаковки рулона и выгрузка продукта; на фиг.11 - сформированный пакет с продуктом; на фиг.12-схема разгрузки продукта из пакета путем выдавливания с ис- пользованием рабочей среды; на фиг. 13 - пакет, поперечное сечение; на фиг.14 - схема извлечения одной секции с продуктом из

пакета; на фиг. 15 - устройство для подачи в рулон отдельных изделий; на фиг.16 - схема тормозного валика.

Способ осуществляют следующим образом.

Гибкое полотно 1 (фиг.1) из упаковочного ленточного материала протягивают посредством привода 2 и свертывают а рулон 3 наматыванием ею на поворотную трубчл- тую ось 4. Причем в процессе протягивания и свертывания между образуемыми ч рулоне слоями 5 и б упаковочного материала вводят продольные прокладочные элементы 7 и 8 (фиг.З), разнесенные по ширине В рулона (чпило прокладочных лент может быт дпе и больше). Пакетируемый продукт 9 вводят в про транс1 во между слоями 5 и б между прокладочными элементами 7 и 8 в рулоне 3, Свертывание в рулон осуществляют с натяжением полотна 1 для его сцепления с прокладочными элементами 7 и 8.

Гибкое полотно 1 размещается в свернутом виде на рулонодержателе 10, а прокладочные элементы 7 и 8 находятся в свернутом виде на рулонодержателях 11. Для исключения их произвольного раскручивания предусмотрены тормозные валики 12 с пружинами 13 и дисковыми пружинными тормозами 14. Для натяжения гибкого полотна при его продвижении служит направляющий валик 15, снабженный системой 16 регулировки и амортизатором 17. Продукт 9 подается чирез щелевое устройство 18 подачи, выполненное поворотным за счет его размещения на гибких шлангах 19, связанных с магистралью 20, по которой подводится продукт (фиг.6). Для пакетирования отдельных предметов может применяться поворотное в вертикальной плоскости консольное звено 21. Устройства подачи снабжаются направляющим валиком 22. который служит для поворачивания устройства подачи под действием гибкого полотна 1 при изменении толщины рулона, который формируется на трубчатой оси 4, входящей в углубление откидной опоры 23, поворотной вокруг оси 4, входящей в углубление откидной опоры 23, поворотной вокруг оси 0-0 и снабженной фиксатором 24. Привод 2, предназначенный для формирования рулона, выполнен в виде фрикционного валика 25, соединенного с двигателем 26. Привод 2 размещен на поворотной консоли 27, снабженной регулируемым грузом 28.

При выполнении способа предусмотрено, что прокладочные элементы 7 и 8. изготовленные иг упругого материала, при введении за счет создания натяга в гибком полотне :. Натяг создается дисковым тормозом 14, который (фиг. 16) включает поворотный вместе с валиком 12 фрикционный диск 29. к которому прижимается диск 30, закрепленный с возможностью поступательного перемещения в направлении геометрической оси валика 12. Для этого он снабжен направляющими пальцами 31, входящими в отверстия станины 32. В той же станине 32 размещена на резьбе втулка 33, в которой свободно размещается ось валика 12. При завинчивании втулки 33 в станину 32 пружина 34 сжимается и усилие торможения таким образом увеличивается. Соответственно меняется натяг гибкого полотна 1.

Натяг гибкого полотна 1 позволяет посредством прокладочных элементов 7 и 8 образовать как бы дно рулонной емкости при ее расположении на торец (фиг.11).

Для усиления эффекта сцепления прокладочных элементов 7 и 8 с полотном 1 предусмотрено выполнение их в виде трубок 35 (фиг.5) с каналами 36. Путем нагнетания под давлением в указанные каналы жидкости или газа можно регулировать прилегание прокладочных элементов как в период формирования рулона,так и после его формирования. Каналы 36 после формирования рулона закупоривают пробками.

В способе предусмотрена возможность введения в рулон поперечных прокладочных элементов 37 с целью образования изолированных секций или же для армирования рулона. Поперечные прокладочные элементы между собой соединяют продольными лентами 38 и 39 (фиг.4), а указанную гибкую систему из элементов 37 и лент 38 и 39 разматывают из рулонодер- жателя 40 через направляющий валик 41.

В .варианте выполнения поперечных элементов 37 жесткими они занимают вертикальное положение в пакете 42 (фиг. 11) и таким образом армируют его в вертикальном направлении, что позволяет штабелировать пакеты, устанавливая их друг иа друге.

Предусмотрено выполнение прокладочных элементов 7 и 8 и 37 в виде отдельных замкнутых контуров 43 (фиг.2). Боковы&сто- роны 44 указанных контуров могут оыгь выполнены как отрезки прокладочных элементов 37, соединенных нитевидными связями 45. Такая система тоже мог ет бить размещена на рулонодержателе 11

В варианте ее применения для пакета 42 между упаковками продукта будут размещаться сквозные поперечные каналы 46. которые могут использоваться для разогрева продукта струями подогретого воздуха. Каждая упаковка 47 может быть извлечена после разрезания связей 45 Для извлечения контуров 43 используются петли 48, а для извлечения продольных прокладочных элементов 7 и 8 служат петли 49.

На ленточном материале и поперечных

прокладных элементах 37 могут быть закреплены электронагревательные элементы 50 и 51 (фиг.7-9).

После формирования рулона проводят ее запечатывание. Для этого концевую часть

0 гибкого полотна 1 приклеивают или приваривают к рулону с образованием по образующей шва 52. При необходимости рулон закрепляют обручами 53 и 54.

Способ осуществляют следующим обра5 зом.

Для пакетирования сыпучих продуктов последние подаются через устройство 18 подачи. Для улучшения текучести может использоваться аэрация или вибрационное

0 воздействие. Если необходимо разделить продукт на отдельные упаковки, вводят поперечные элементы 37. Разгрузку рекомендуется производить путем разворачивания пакета (фиг. 10). Для этого пакет 42 закреп5 ляется на рулонодержателе 55, распаковывается, отворот 56 полотна 1 отводится вокруг валика 57 и закрепляется на приводной оси 58 рулонодержателя 59. На другом рулонодержателе 60 таким же образом за0 крепляются прокладочные элементы 7.8 и 37.Разгрузка таким образом из рулона может стыковаться непосредственно с технологическим процессом использования продукта основного производства. При раз5 грузке пгкет 42 разделяется на составные части: в отдельный рулон 61 плотно сворачивается полотно 1, а в другие рулоны 62 - прокладочные элементы. Гибкое полотно 1 может быть возвращено поставщику или ис0 пользовано по другому назначению.

При пакетировании густых и затвердевающих продуктов может быть использована контурная схема выгрузки (фиг. 14). Для этого пакет размещают в г.акетодержателе

5 63, а упаковки 47 извлекаются за петли 48. Для выгрузки продукта выдавливанием пакет устанавливается в пакетодержатель 64 (фиг. 12). На торец пакета надевается колпак 65 и о него через трубопровод 66 пода0 ется рабочая среда, посредством которо й после удаления нижнего прокладочного элемента 8 осуществляется выдавливание продукта. Если пакет выполнен с просветами (фиг. 13), то устройство можно использо5 пать для подогрева продукта нагретой рабочей средой. При наличии встроенных электронагревательных элементов 50 и 51 они подключаются к источникам питания.

При м е р, При пакетировании парафина последний подается в зону образования

рулона разогретым до текучего состояния. Рулон формируют из термостойкой синтетической ткани, в которую вплетены проволочные электронагревательные элементы. Пакет сформирован с введением продольных и поперечных прокладочных элементов, Толщина слоя в рулоне составляет 40 мм.

В качестве прокладочных элементов используется резиновая трубка. Вес пакета составляет 30 кг, Затем проведена его выгрузка частично с использованием подогре ва перегретым паром путем подачи ею в каналы и частично с использованием , роподогрева. Способ показал свою эффективность.

Другой вариант осуществления способ проведен путем формирования рулона с упакованным в нем цементом весом 50 кг В качестве ленточного материала применен.-. полиэтиленовая пленка, а в качеств-, прокладочного элемента - тонкостенная резиновая трубка диаметром 80 мм, заполненная воздухом под давлением 1,5 атм После 30 дней складирования проведена разгрузка рулона путем его развертывания. При этом слеживание продукта не наблюдалось. При испытаниях пакет выдерживалпадение с высоты 1 м.

Предлагаемый способ позволяет ускорить процесс упаковывания,так как пакетирование продукта в рулон проводится одновременно с формированием рулена. Такое заполнение становится возможным благодаря введению прокладочных элементов, которые обеспечивают определенную толщину слоя продукта, занимающему пространство между слоями упаковочного материала в рулоне, ограниченного с обеих сторон прокладочными элементами.

Расширяются и технологические возможности, так как способ может быть применен для пакетирования в рулон самых различных продуктов, а не только волокнистых, А именно, можно запаковывать рчд длинномерных изделий линейной формы и россыпь мелких изделий, можно упаковывать сыпучие продукты, пастообразные и жидкие. Прокладочные элементы вместе с упаковочным материалом обеспечивают образование герметичной емкости спиралевидного поперечного профиля.

Способ позволяет применять разнообразные упаковочные материалы. Это могут быть не только тонкие пленки, но и пленки достаточно большой толщины ввиду того, что не требуется их сгибание в зонах краев рулона. Кроме того, применение толстых и достаточно дорогих пленок из пластмасс становится экономически целесообразным, поскольку пленку можно использовать повторно как тару или же применить для других целей. При осуществлении, например, перевозки пастообразных или других продуктов состояние пленки изменяться не бу- 5 дет. В качестве упаковочного материала можно применять и материалы, не относящиеся в обычном практике к упаковочным. Например, можно применять тонкий метал- лическмй лист, жесть, листовую пластмассу,

0 стеклоткань, ткани из синтетических материалов и т.п. В таком случае формирование рулона из тонкочистового материала приводит к образованию жесткой тары, которая не уступает изпестным видам тары, напри5 мер, бочкам, контейнерам и т.д.

Способ позволят снизить магериалоем- кость, если иметь в виду, что упаковочный материал можно использовать многократно, поскольку после выгрузки продукта он

0 не изменяет своих свойств.

Формула изобретения 1 .Способ упаковывания продукта в ленточным материал, предусматривающий размещение продукта на ленточном материале,

5 протягивание и свертывание ленточного материала вместе с продуктом в рулон путем наматывания его на поворотную ось и зэпе- чатывлние рулона, отличающийся тем, что, с целью ускорения процесса упаковыва0 ния, снижения материалоемкости и расширения технологических возможностей, при протягивании ленточного материала с боковых сторон его поверхности, обращенной к поворотной оси, укладывают продольные

5 прокладочные элементы, размещение продукта на ленточном материале производят путем его подачи между продольными прокладочными элементами, а сьпртывэние в рулон осуществляют с натяжением ленточ0 ного материала для обеспечения его сцепления с продольными прокладочными элементами.

Фиг. 2

8342

Фиг.З

I V

Г J

39

фиеЛ

со

Qfe

со

ОЭ СО О

г-

И5

ngado

UDhOQVd

/

99

if/ Щ

to

ll Мф

6ЈZ

т

ТЙГ

S9

81690ZI

фиг. 15

Я3 у Я

4

Авторы

Даты

1992-01-23—Публикация

1989-12-19—Подача