Изобретение относится к молочной промышленности, а именно к сыродельной области, и может быть использовано при производстве плавленых сыров.

Известен способ получения сладкого плавленого сыра Фруктовый, предусматривающий подготовку сырья для плавления, приготовления смеси для плавления, coaipeвание, внесение вкусовых наполнителей, плавление, расфасовку и охлаждение.

Известен также способ, предусматривающий составление смеси с использованием натуральных сыров, сливочного масла, рас.тительного масла, белковых добавок в виде сухой белковой смеси, состоящей из осветленной крови и обезжиренного молока, взятых в соотношении 1:1, и творога полужирного (или в виде белковой) массы из, подсырной сыворотки), из солей плавителей

в виде смеси лимоннокислого натрия и лимоннокислого калия, созревание, плавление сырной смеси, расфасовку, и охлаждение.

Наиболее близким к предлагаемому техническому решению является способ получения сладкого плавленого сыра Цитрусовый, предусматривающий подбор сырья, приготовление смеси (сыр свежий несоленый, сыр нежирный, масло сливочное крестьянское, молоко сухое, соли - плавители), созревание, плавление смеси, внесение сиропа мандаринового натурального с массовой долей сухого вещества 68%. в том числе сахара 62%, расфасовку и охлаждение.

Недостатками данного способа является низкий уровень обогащения по жирнокислотному, витаминному, белковому

составэм, что снижает биологическую ценность продукта, высокие концентрации сахара, что ухудшает диет 1ческие свойства сладкого плавленого сыра и использование в качестве белкового сырья большого количества дорогостоящих сычужных сыров. Также недостатком известного способа является ограниченный срокхрайения готового продукта.

Цель изобретения - повышение качества, биологической ценности путем сбалансированности жирнокислотного витаминного, солевого состава, повышение стойкости готовой продукции при хранении.

Предлагаемый способ осуществляется сл1едующим образом.

Для выработки сладкого плавленого сыра Облепиховый подбира1рт сырье для плавления, где в качестве белковых компонентов используют творог и сыр для плавления несоленый в со.отношении 2:1, предварительно рырье обрабатывают - сыры дробят и составляют сырную смесь, вносят соли-плавители, проводят созревание смеси в течение 2 ч и плавят при 75-80°С при постоянном помешивании, вносят fyiacло и после повышения температуры до 8587°С вносят облепиху, протертую с сахаром, в количестве 5-6% от объема смеси и сахар в количестве 12-.13%, выдерживают 2-3 мин, затем расфасовывают, охлаждают и хранят до реализации.

Использование в качестве белкового компонента сыра для плавления и творога в соотношении 1:2 позволяет повысить качество продукта, улучшить его консистенцию за счет снижения активной кислотности смеси при введении больших концентрац1лй творога.

Введение в смесь в качестве наполнитег Ли облепихи, протертой с сахаром, в количестве 5-6% от объема смеси позволяет получить продукт с повышенной биологической ценностью и улучшенными органолептическими показателями, удлинить срок хранения готового продукта.

Количество вводимого в смеЬь сахара, а именно 12-13% от объема смеси, обеспечивает в меру выраженный сладкий вкус и сохранение качественных характеристик готового продукта.

Внесение наполнителя и сахара в смесь при .°С способствует получению продукта с пластичной однородной консистенцией за счет равномерного распределения наполнителя и сохранения его свойств.

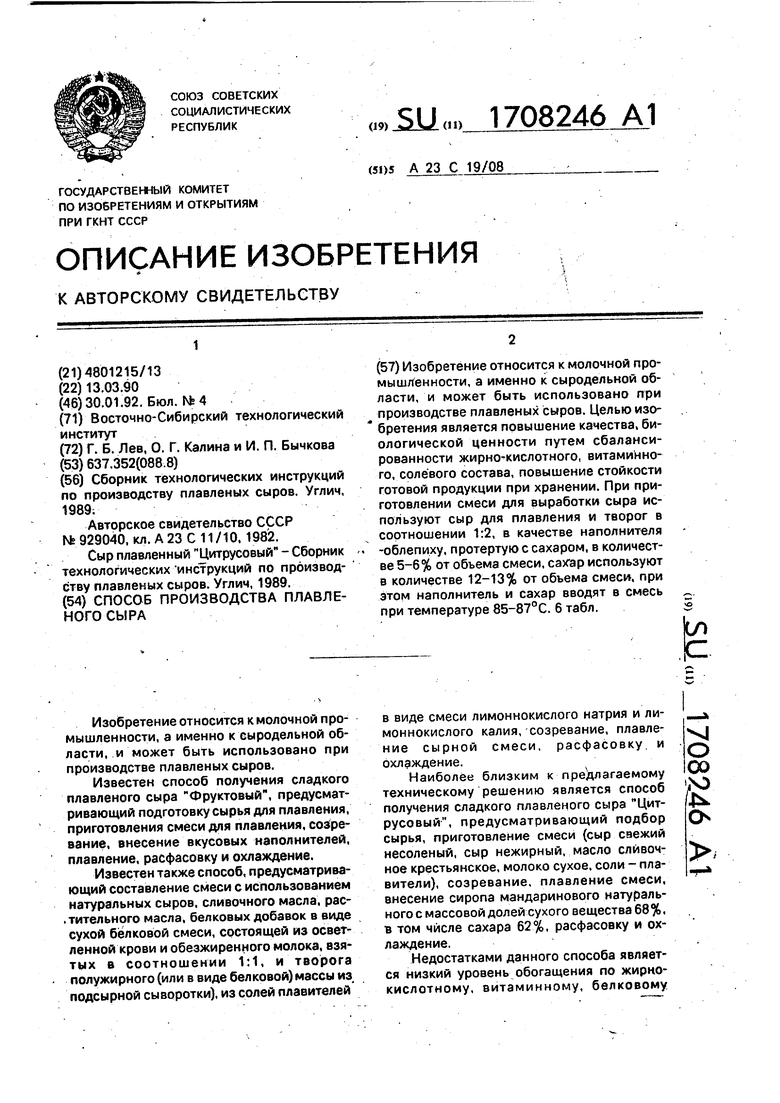

Оптимальное соотношение вводимых в смесь белковых компонентов установлено экспериментальным путем в зависимости

от влияния их на,физико-химические и органолептические показатели сыра.

Результаты исследований представлены в табл.1.

Как видно из табл. 1, наиболее оптимальным соотношением вводимого в смесь белкового сырья является соотношение сыра для плавления и творога, взятого 1:2. При зтом практически отсутствуют в смеси нерасплавленные частицы, полученный сыр имеет пластичную, слегка упругую консистенцию. Увеличение дозы творога или сыра И/1И ра.вное их соотношение существенным образом сказывалось на измерении рН, значение которого играет определенную роль в формировании консистенции продукта продукт имеет грубую, неоднородную, крошливую консистенцию, что снижает его качество. Повышение или понижение рН,

0 как видно из результатов исследований, не обеспечивает полного перевода белка в расплавленное состояние, что снижает качество готового продукта.

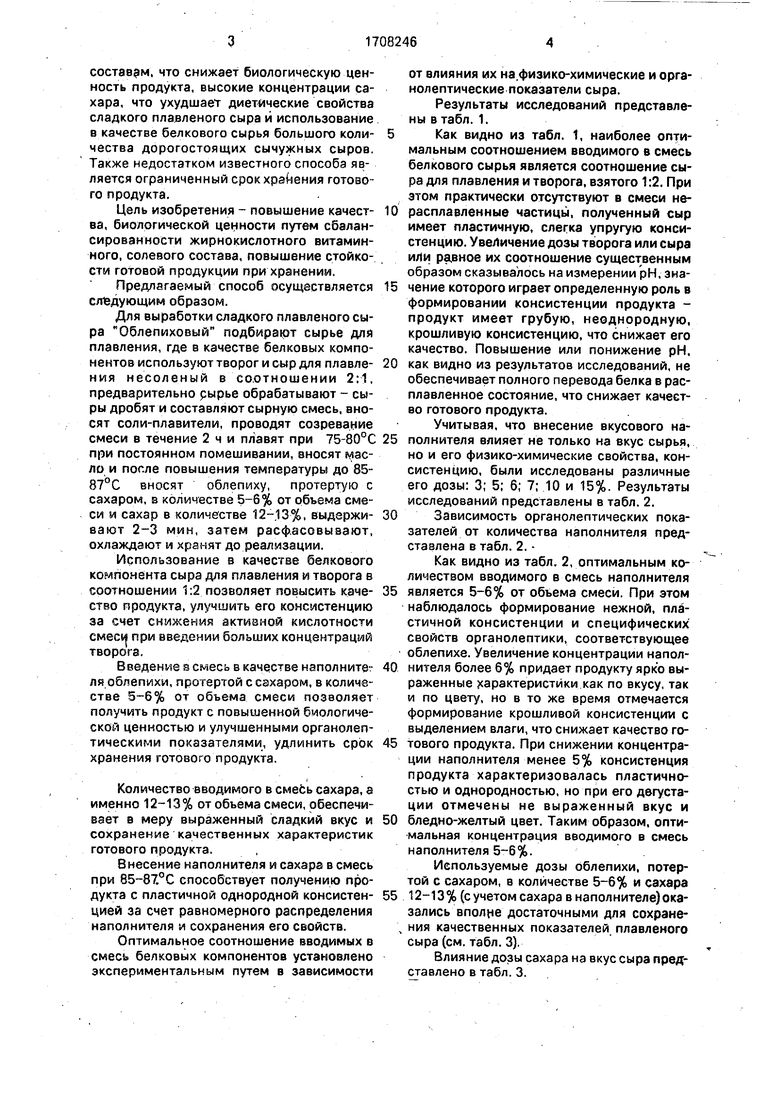

Учитывая, что внесение вкусового наполнителя влияет не только на вкус сырья, но и его физико-химические свойства, консистенцию, были исследованы различные его дозы: 3; 5; 6; 7; 10 и 15%. Результаты исследований представлены в табл. 2.

0 Зависимость органолептических показателей от количества наполнителя представлена в табл.2.Как видно из табл, 2, оптимальным количеством вводимого в смесь наполнителя

5 является 5-6% от объема смеси. При этом наблюдалось формирование нежной, пластичной консистенции и специфических свойств органолептики, соответствующее облепихе. Увеличение концентрации наполнителя более 6% придает продукту ярко выраженные характеристики как по вкусу, так и по цвету, но в то же время отмечается формирование крошливой консистенции с выделением влаги, что снижает качество готового продукта. При снижении концентрации наполнителя менее 5% консистенция продукта характеризовалась пластичностью и однородностью, но при его дегустации отмечены не выраженный вкус и

0 бледно-желтый цвет. Таким образом, оптимальная концентрация вводимого в смесь наполнителя 5-6%.

Используемые дозы облепихи, потертой с сахаром, в количестве 5-6% и сахара

5 12-13% (с учетом сахара в наполнителе) оказались вполне достаточными для сохране; ния качественных показателей плавленого сыра (см. табл. 3).

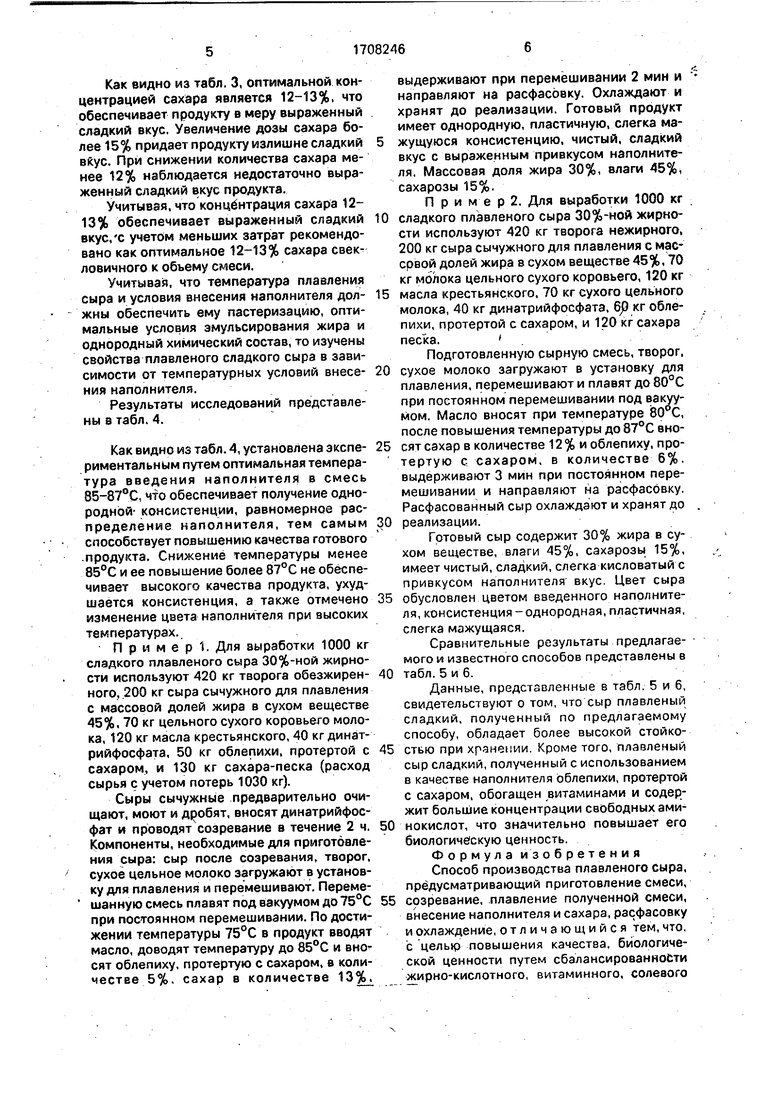

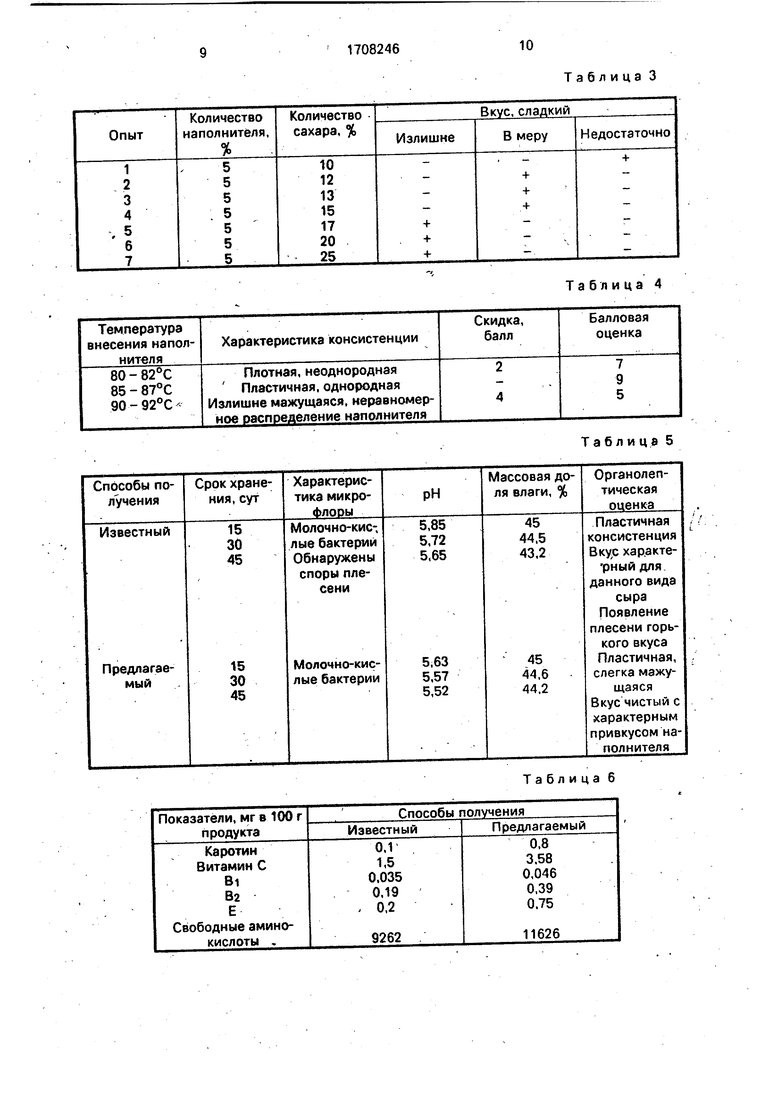

Влияние дозы сахара на вкус сыра представлено в табл. 3.

Как видно из табл. 3, оптимальной концентрацией сахара является 12-13%, что обеспечивает продукту в меру выраженный сладкий вкус. Увеличение дозы сахара более 15% придает продукту излишне сладкий Bfcyc. При снижении количества сахара менее 12% наблюдается недостаточно выраженный сладкий вкус продукта.

Учитывая, что концентрация сахара 1213% обеспечивает выраженный сладкий вкус,С учетом меньших затрат рекомендовано как оптимальное 12-13% сахара свек ловичного к объему смеси.

Учитывая, что температура плавления сыра и условия внесения наполнителя должны обеспечить ему пастеризацию, оптимальные условия эмульсирования жира и однородный химический состав, то изучены свойства плавленого сладкого сыра в зависимости от температурных условий внесения наполнителя..

Результаты исследований представлены в табл. 4.

Как видно из табл. 4, установлена экспериментальным путем оптимальная температура введения наполнителя в смесь 85-87°С, что обеспечивает получение однородной- консистенции, равномерное распределение наполнителя, тем самым способствует повышению качества готового .продукта. Снижение температуры менее 85°С и ее повышение более 87°С не обеспечивает высокого качества продукта, ухудшается консистенция, а также отмечено изменение цвета наполнителя при высоких температурах.

П р и м е р 1. Для выработки 1000 кг сладкого плавленого сыра 30%-ной жирности используют 420 кг творога обезжиренного, .200 кг сыра сычужного для плавления с массовой долей жира в сухом веществе 45%, 70 кг цельного сухого коровьего молока, 120 кг масла крестьянского, 40 кг динатрийфосфата, 50 кг облепихи, протертой с сахаром, и 130 кг сахара-песка (расход сырья с учетом потерь 1030 кг).

Сыры сычужные предварительно очищают, моют и дробят, вносят динатрийфосфат и проводят созревание в течение 2 ч. Компоненты, необходимые для приготовления сыра: сыр после созревания, творог, сухое цельное молоко загружают в установку для плавления и перемешивают. Перемешанную смесь плавят под вакуумом до 75°С при постоянном перемешивании. По достижении температуры 75°С в продукт вводят масло, доводят температуру до 85°С и внОсят облепиху, протертую с сахаром, в количестве 5%. сахар в количестве 13%,

выдерживают при перемешивании 2 мин и направляют на расфасовку. Охлаждают и хранят до реализации. Готовый продукт имеет однородную, пластичную, слегка мажущуюся консистенцию, чистый, сладкий вкус с выраженным привкусом наполнителя. Массовая доля жира 30%, влаги 45%, сахарозы 15%.

П р и м е р 2. Для выработки 1000 кг

0 сладкого плавленого сыра 30%-ной жирности используют 420 кг творога нежирного, 200 кг сыра сычужного для плавления с массрвой долей жира в сухом веществе 45%, 70 кг молока цельного сухого коровьего, 120 кг

5 масла крестьянского, 70 кг сухого цельного молока, 40 кг динатрийфосфата, 6Р кг облепихи, протертой с сахаром, и 120 кг сахара песка. .

Подготовленную сырную смесь, творог,

0 сухое молоко загружают в установку для плавления, Г1еремешивают и плавят до 80°С при постоянном перемешивании под вакуумом. Масло вносят при температуре , после повышения температуры до 87С вносят сахар в количестве 12% и облепиху, протертую с сахаром, в количестве 6%, выдерживают 3 мин при постоянном перемешивании и направляют на расфасовку. Расфасованный сыр охлаждают и хранят до .

0 реализации.

Готовый сыр содержит 30% жира в сухом веществе, влаги 45%, сахарозы 15%, имеет чистый, сладкий, слегка кисловатый с привкусом наполнителя вкус. Цвет сыра

5 обусловлен цветом введенного наполнителя, консистенция-однородная, пластичная, слегка мажущаяся.

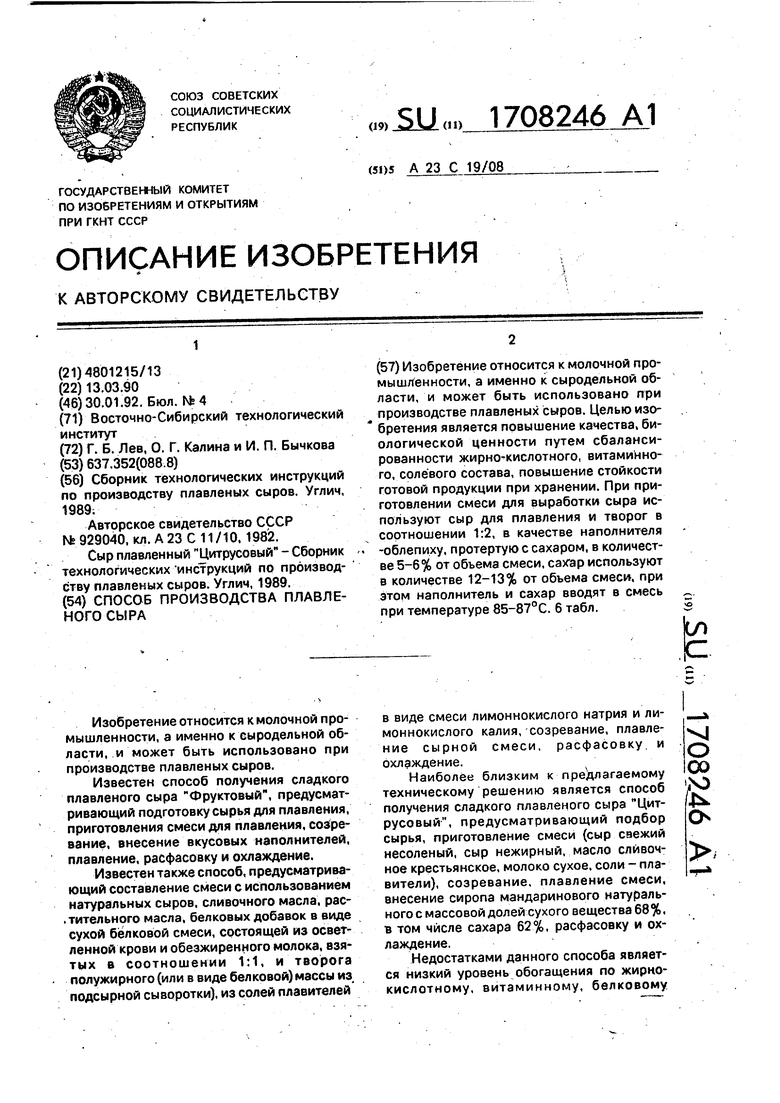

Сравнительные результаты предлагаемого и известного способов представлены в

0 табл. 5 и 6.

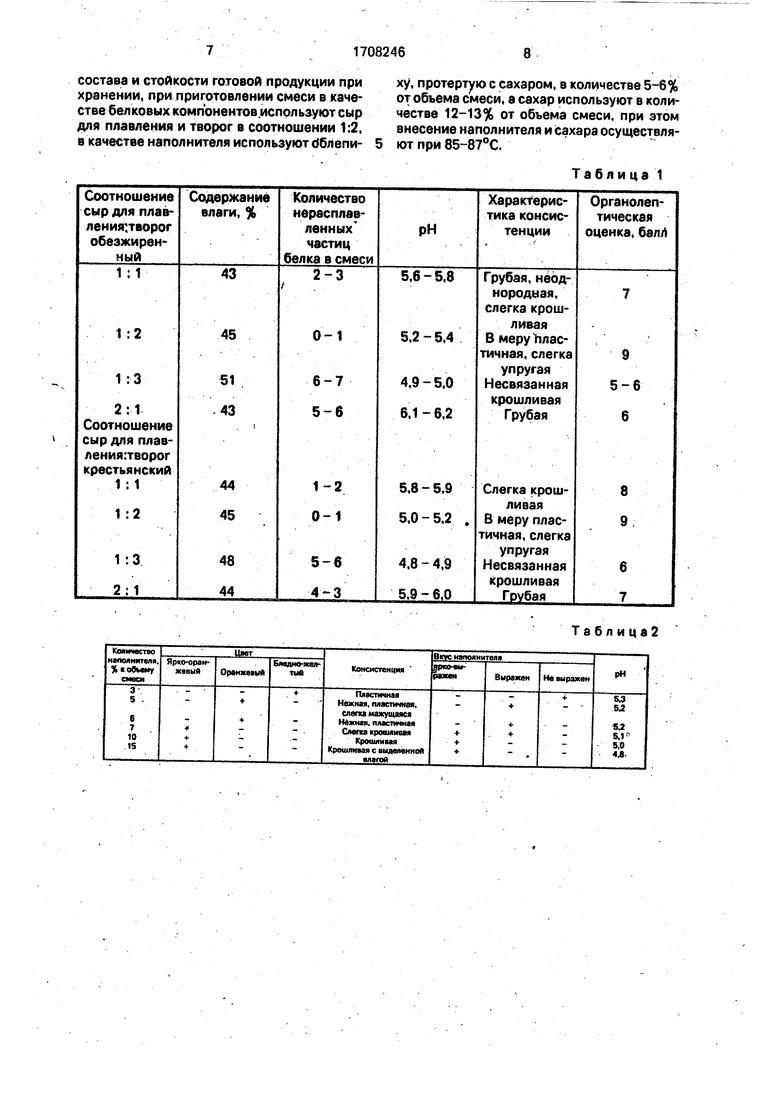

Данные, представленные в табл. 5 и 6, свидетельствуют о том, что сыр плавленый сладкий, полученный по предлагаемому способу, обладает более высокой стойкостью при хранении. Кроме того, плавленый сыр сладкий, полученный с использованием в качестве наполнителя облепихи, протертой с сахаром, обогащен витаминами и содержит большие концентрации свободных аминокислот, что значительно повышает его биологическую ценность.

Формула из обретения Способ производства плавленого сыра, предусматривающий приготовление смеси,

5 срзревание, плавление полученной смеси, внесение наполнителя и сахара, расфасовку и охлаждение, отличающийся тем, что. с целью повышения качества, биологической ценности путем сбалансированности жирно-кислотного, витаминного, солевого и стойкости готовой продукции при состава хранении, при приготовлении смеси в каче стве белковых компонентов используют сыр для плавления и творог в соотношении 1:2, в качестве наполнителя используют йблепи- 5

Таблица 1 ху, протертую с сахаром, в количестве 5-6% от объема смеси, а сахар используют в количестве 12-13% от объема смеси, при этом внесение наполнителя и сахара осуществляют при 85-87°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛАДКОГО НИЗКОЖИРНОГО ПЛАВЛЕНОГО СЫРА С ИСПОЛЬЗОВАНИЕМ МЕЛКОПЛОДНЫХ ЯБЛОК | 2015 |

|

RU2597982C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ДЕСЕРТА "АРОНИЯ" | 1997 |

|

RU2122804C1 |

| Способ производства низкожирной сметаны | 1990 |

|

SU1757567A1 |

| КОМПОЗИЦИЯ ПЛАВЛЕНОГО СЫРНОГО ПРОДУКТА | 2011 |

|

RU2458516C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ДЕСЕРТА С РАСТИТЕЛЬНЫМ НАПОЛНИТЕЛЕМ | 2010 |

|

RU2457682C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА ПЛАВЛЕНОГО КОНСЕРВНОГО | 2001 |

|

RU2215423C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЛАВЛЕНОГО СЫРА ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 1998 |

|

RU2132138C1 |

| КОМПОЗИЦИЯ ДЛЯ ПЛАВЛЕНОГО СЫРНОГО ПРОДУКТА "БЛАГОСТЬ" | 2011 |

|

RU2483562C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЛАВЛЕНОЙ МАССЫ | 1999 |

|

RU2173054C2 |

| Способ производства плавленого сыра для детского и диетического питания | 1979 |

|

SU929040A1 |

Изобретение относится к молочной промышленности, а именно к сыродельной области, и может быть использовано при производстве плавленых сыров. Целью изобретения является повышение качества, биологической ценности путем сбалансированности жирно-кислотного, витаминного, солевого состава, повышение стойкости готовой продукции при хранении. При приготовлении смеси для выработки сыра используют сыр для плавления и творог в соотношении 1:2, в качестве наполнителя -облепиху, протертую с сахаром, в количестве 5-6% от объема смеси, сах'ар используют в количестве 12-13% от объема смеси, при этом наполнитель и сахар вводят в смесь при температуре 85-87°С. 6 табл.^

Таблиц82

Таблица 3

Таблица 4

Таблица 5

| Сборник технологических инструкций по производству плавленых сыров | |||

| Углич,1989;Авторское свидетельство СССР №929040 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Углич | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-01-30—Публикация

1990-03-13—Подача