Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки заготовок из профильного металла типа прутков, труб, проволоки, например валов стабилизаторов автомобилей.

Известно устройство - станок с отклоняющим роликом для получения изогнутых изделий, включающий механизм подачи, устройство нагрева - индуктор, механизм зажима заготовки, механизм гибки, выполненный в виде отклоняющего гибочного ролика и направляющего ролика, и системы охлаждения. (Гальперин А.И. Машины и оборудование для изготовления криволинейных участков трубопроводов. М.: Недра. - 1983. - С.133-137, рис.54а, 55).

Недостатком данной конструкции является низкая производительность.

Наиболее близким по технической сущности и достигаемому результату является автоматическая линия изготовления крутоизогнутых отводов, включающая устройство для загрузки, нагревательную установку и приспособление для изготовления крутоизогнутых отводов. Приспособление для изготовления крутоизогнутых отводов включает станину, на которой размещен механизм гибки, состоящий из матрицы и гибочных секторов. Автоматическая линия имеет транспортное устройство, включающее привод подачи нагревательной установки с направляющим лотком и механизм подачи приспособления для изготовления крутоизогнутых отводов. Удаление готового изделия происходит под действием собственного веса. (А.с. СССР №721164, МПК В 21 D 7/04, публ. 15.03.80 г., бюл. №10).

Недостатком данной конструкции является низкие производительность и надежность автоматической линии, а также невозможность переналадки линии для изготовления другого типоразмера изделий без остановки автоматической линии.

Задачей изобретения является повышение производительности изготовления изогнутых изделий.

Технический результат заявляемого изобретения заключается в повышении производительности и обеспечении возможности быстрой переналадки на изготовление другого типоразмера изделий без остановки автоматической линии.

Поставленная задача решается за счет того, что автоматическая линия изготовления изогнутых изделий, содержащая загрузочное устройство, транспортную систему и рабочий участок, включающий устройство для индукционного нагрева заготовки и гибочный станок, снабжена вторым рабочим участком, включающим устройство для индукционного нагрева заготовки и гибочный станок, рабочие участки установлены симметрично относительно общего загрузочного устройства, устройство для индукционного нагрева заготовок каждого из участков состоит из двух и более последовательно расположенных нагревательных установок, при этом транспортная система установлена с возможностью осуществления поочередно-последовательного перемещения, нагрева и гибки заготовок на каждом из рабочих участков, установленных с возможностью независимой друг от друга переналадки, а гибочный станок каждого из участков содержит дополнительно механизм выгрузки изделий.

Совокупность заявляемых узлов и деталей и их взаимное расположение в устройстве позволяют достичь высокой производительности, так как наряду с возможностью одновременной работы двух рабочих участков обеспечивается возможность переналадки одного из рабочих участков на изготовление другого типоразмера деталей без остановки линии. Введение в гибочный станок механизма выгрузки изделий повышает надежность работы автоматической линии и следовательно ее производительность.

Установка транспортной системы и ее связь с загрузочным устройством обеспечивает синхронную и поочередно-последовательную работу автоматической линии и возможность независимой переналадки каждого из рабочих участков.

Это позволяет сделать вывод о соответствии технического решения условию патентоспособности “изобретательский уровень”.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения не была известна, следовательно, оно соответствует условию патентоспособности “новизна”.

Предложенное техническое решение промышленно применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно соответствует условию патентоспособности “промышленная применимость”.

Сущность изобретения поясняется чертежами.

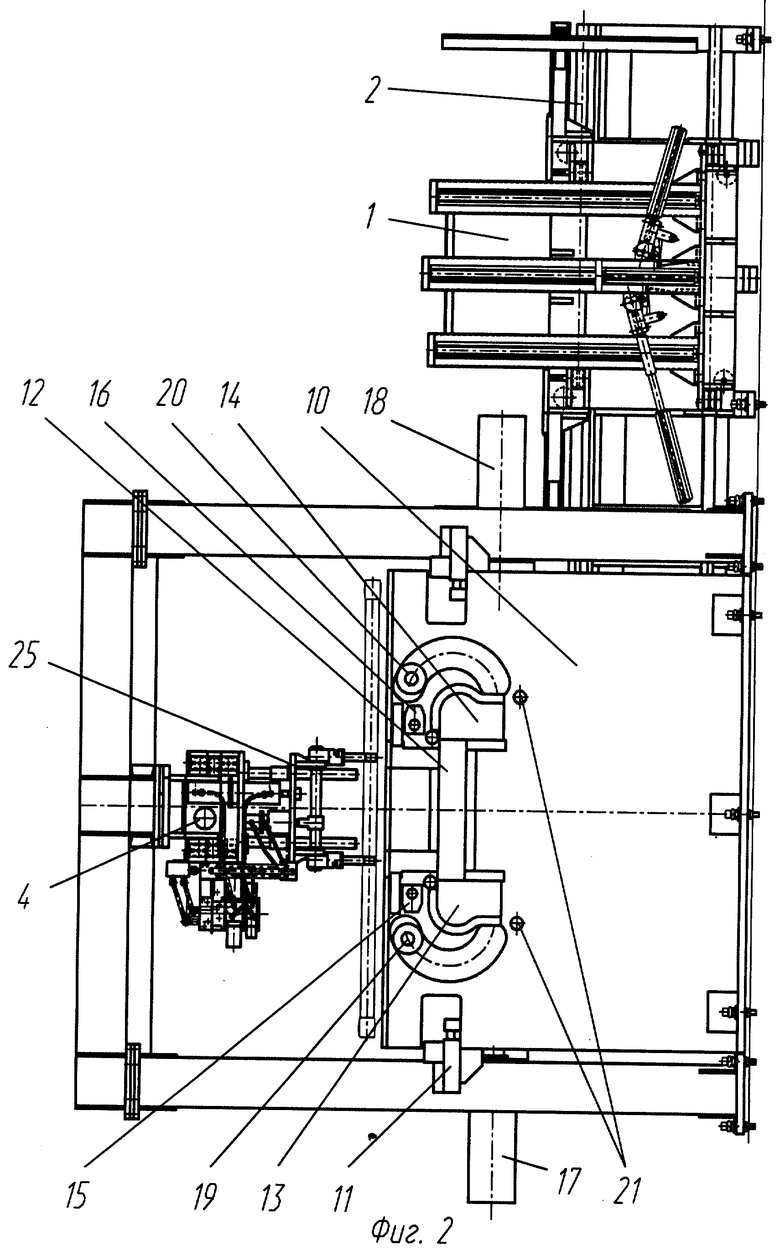

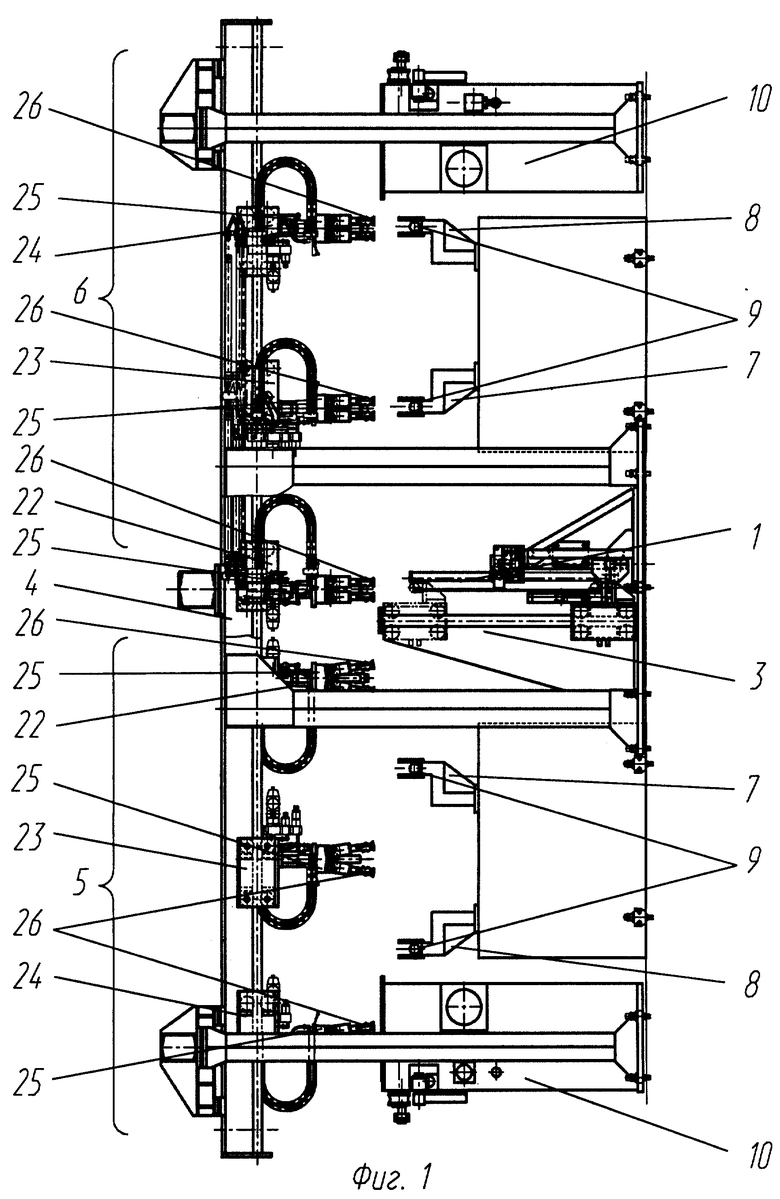

На фиг.1 изображена автоматическая линия, вид сбоку; на фиг.2 - фронтальный вид.

Автоматическая линия включает два симметрично расположенных относительно общего загрузочного устройства рабочих участка для параллельной обработки заготовок, работающих одновременно поочередно-последовательно. Когда на одном из рабочих участков осуществляют работу в режиме “Автомат”, на другом рабочем участке возможна работа в наладочном режиме для переналадки для изготовления другого типоразмера изделия.

Автоматическая линия содержит загрузочное устройство, включающее кассету-каретку 1 с направляющими 2 и механизм поштучной выдачи заготовок 3 из кассеты-каретки, транспортную систему 4, рабочие участки 5 и 6, установленные симметрично относительно общего загрузочного устройства. Каждый из рабочих участков содержит устройство для индукционного нагрева заготовок, включающее две последовательно расположенные нагревательные установки 7 и 8 с приемными призмами 9, и гибочный станок 10. На гибочном станке 10 смонтированы механизм центрирования 11 заготовки относительно оси станка, опорная 12 и формообразующие 13 и 14 матрицы, механизмы фиксации заготовки 15 и 16, механизмы гибки 17 и 18 с гибочными роликами 19 и 20, механизм выгрузки 21 готового изделия. Над каждым рабочим участком 5 и 6 на общем портале транспортной системы 4 расположен комплект трех манипуляторов 22, 23 и 24, связанных между собой и обеспечивающих синхронную подачу и перемещение заготовок. Манипуляторы 22, 23 и 24 имеют верхнее расположение над загрузочным устройством и рабочими участками 5 и 6. Каждый из манипуляторов имеет каретку 25 и схваты 26. Для управления автоматической линией установлен программируемый контроллер (не показан) и система датчиков (не показаны).

Автоматическая линия работает следующим образом.

Кассету-каретку 1 загружают штучными заготовками в положении, показанном на фиг.2. При этом конструкцией кассеты-каретки 1 обеспечивается предварительная ориентация и направление заготовок как по длине, так и по поперечному сечению. Загруженную заготовками кассету-каретку 1 задвигают по направляющим 2 в автоматическую линию между рабочими участками 5 и 6 и фиксируют ее.

В исходном положении автоматической линии, когда кассета-каретка 1 зафиксирована, механизм поштучной выдачи заготовок 3 находится в нижнем исходном положении, комплект манипуляторов 22, 23 и 24 рабочего участка 6 также находится в исходном положении. При этом манипулятор 22 расположен над загрузочной кассетой-кареткой 1 с опущенной вниз кареткой 25 и раскрытыми схватами 26, а манипуляторы 23 и 24 с раскрытыми схватами 26 находятся в верхнем положении соответственно над нагревательными установками 7 и 8. Комплект манипуляторов 22, 23, 24 рабочего участка 5 может находиться в любой зоне своего участка, исключая зону, занимаемую манипулятором 22 рабочего участка 6, что обеспечивается соответствующей системой датчиков и программируемым контроллером. На пульте управления автоматической линией переключателем режимов работы выбирается положение, соответствующее совместной работе участков 5 и 6. Нажатием кнопки “Цикл” автоматическая линия запускается в работу. Механизм поштучной выдачи заготовок 3 перемещает сформированный в кассете-каретке 1 пакет заготовок вверх до срабатывания соответствующего датчика, контролирующего положение верхней заготовки пакета под захват схватами 26 манипулятора 22. Каретка 25 манипулятора 22 перемещает заготовку вверх, в транспортное положение, а весь комплект манипуляторов 22, 23, 24 перемещается вправо на шаг автоматической линии и каретка 22 оказывается над нагревательной установкой 7. После этого манипулятор 22 опускает заготовку на приемные призмы 9 нагревательной установки 7, схваты манипулятора 22 разжимаются и каретка 25 со схватами 26 поднимается в верхнее транспортное положение. После того как комплект манипуляторов 22, 23, 24 рабочего участка 6 освободит зону над загрузочным устройством, комплект манипуляторов 22, 23, 24 рабочего участка 5 перемещается вправо в положение, когда его манипулятор 22 занимает позицию над загрузочным устройством, и каретка 25 манипулятора 22 опускается с раскрытыми схватами 26. Механизм поштучной выдачи заготовок 3 выдает одну заготовку под захват манипулятора 22, как это было описано выше для рабочего участка 6. Далее манипуляторы 22, 23 и 24 рабочего участка 5 выполняют такую же последовательность действий, как и для рабочего участка 6.

После того как комплект манипуляторов 22, 23, 24 рабочего участка 5 переместился на один шаг влево, комплект манипуляторов 22, 23, 24 рабочего участка 6 также перемещается влево на шаг автоматической линии, при этом манипулятор 22 вновь располагается над загрузочным устройством, манипулятор 22 - над первой нагревательной установкой устройства для индукционного нагрева 7, а манипулятор 23 - над второй нагревательной установкой устройства для индукционного нагрева 8. Схваты 26 всех манипуляторов разжаты. Как только заготовка, находящаяся в первой нагревательной установке 7 рабочего участка 6, нагреется до заданной температуры, каретки манипуляторов 22 и 23 опускаются вниз, производят захват соответствующей заготовки из загрузочного устройства и частично нагретой заготовки из первой нагревательной установки 7, затем поднимаются в транспортное положение, после чего весь комплект манипуляторов перемещается на один шаг автоматической линии вправо. Далее манипулятор 22 опускает заготовку на приемные призмы 9 первой нагревательной установки 7, а манипулятор 22 - на приемные призмы второй нагревательной установки 8. Схваты 26 манипуляторов 22 и 23 раскрываются и каретки 25 поднимаются в транспортное положение.

После освобождения зоны загрузочного устройства комплектом манипуляторов рабочего участка 6 комплект манипуляторов рабочего участка 5 выполняет аналогичные операции на своем участке, и, после освобождения им зоны загрузочного устройства, комплект манипуляторов рабочего участка 6 перемещается влево на шаг автоматической линии. Как только заготовка на второй нагревательной установке 8 достигает заданной температуры, все три манипулятора (22, 23, 24) опускают каретки 25 со схватами 26 вниз, захватывают, каждый на своей позиции, заготовки (холодную, предварительно нагретую и нагретую окончательно), поднимают их вверх - в транспортное положение и далее весь комплект манипуляторов перемещается вправо на шаг автоматической линии. Затем манипуляторы 22 и 23 повторяют действия, описанные выше, а манипулятор 23 укладывает заготовку на опорную матрицу 12 гибочного станка 10. Срабатывает механизм центрирования 11 заготовки на гибочном станке 10, который ориентирует заготовку относительно оси станка, после чего происходит разжим схватов манипулятора 24, зажим заготовки механизмами фиксации 15 и 16 с одновременным подъемом каретки 25 манипулятора в верхнее (транспортное) положение. Затем отводится механизм центрирования 11 и включаются приводы механизмов гибки 17 и 18. Гибочные ролики 19 и 20 перемещаются по траектории, обеспечивающей плотное огибание нагретой частью заготовки формообразующих матриц 13 и 14. По окончании формообразования механизмы гибки 17 и 18 возвращают гибочные ролики 19 и 20 в исходное положение, происходит расфиксация готовой детали и ее выгрузка механизмом выгрузки 21. Во время выполнения операций на гибочном станке 19, начиная с отвода механизма центрирования 11, комплект манипуляторов 22, 23, 24 этого рабочего участка 6 перемещается в крайнее левое положение, ожидает для готовности повторения цикла автоматической линии окончания рабочего процесса на гибочном станке 10. Все узлы и механизмы рабочего участка 5 функционируют в такой же последовательности, но этот цикл выполняется со смещением во времени относительно цикла узлов и механизмов рабочего участка 6 на величину, примерно равную половине такта автоматической линии, то есть рабочие участки работают поочередно-последовательно.

При необходимости перехода с обработки одного типоразмера заготовок на другой автоматическая линия переводится переключателем режимов работы на цикловую работу только на одном рабочем участке, например на рабочем участке 6. При этом на рабочем участке 5 осуществляют в наладочном режиме все действия механизмов, кроме загрузочного устройства, а на перемещение комплекта манипуляторов 22, 23, 24 рабочего участка 5 накладывается ограничение перемещения вправо до границы зоны над загрузочным устройством, используемой манипулятором 22 рабочего участка 6.

Таким образом, автоматическая линия, благодаря совокупности заявляемых признаков, выполняет поставленную задачу: повышение производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Автоматическая линия | 1984 |

|

SU1187962A1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки заготовок из профильного металла типа прутков, труб, проволоки. Автоматическая линия изготовления изогнутых изделий содержит загрузочное устройство, транспортную систему и рабочий участок, включающий устройство для индукционного нагрева заготовки и гибочный станок. При этом она снабжена вторым рабочим участком, включающим устройство для индукционного нагрева заготовки и гибочный станок. Рабочие участки установлены симметрично относительно общего загрузочного устройства. Устройство для индукционного нагрева заготовок каждого из участков состоит из двух и более последовательно расположенных нагревательных установок. Транспортная система установлена с возможностью осуществления поочередно-последовательного перемещения, нагрева и гибки заготовок на каждом из рабочих участков, установленных с возможностью независимой друг от друга переналадки. Каждый гибочный станок содержит дополнительно механизм выгрузки изделий. Достигается повышение производительности и обеспечение возможности быстрой переналадки на изготовление другого типоразмера изделий без остановки автоматический линии. 2 ил.

Автоматическая линия изготовления изогнутых изделий, содержащая загрузочное устройство, транспортную систему и рабочий участок, включающий устройство для индукционного нагрева заготовки и гибочный станок, отличающаяся тем, что она снабжена вторым рабочим участком, включающим устройство для индукционного нагрева заготовки и гибочный станок, рабочие участки установлены симметрично относительно общего загрузочного устройства, устройство для индукционного нагрева заготовок каждого из участков состоит из двух и более последовательно расположенных нагревательных установок, при этом транспортная система установлена с возможностью осуществления поочередно-последовательного перемещения, нагрева и гибки заготовок на каждом из рабочих участков, установленных с возможностью независимой друг от друга переналадки, а каждый гибочный станок содержит дополнительно механизм выгрузки изделий.

| Автоматическая линия изготовления кругоизогнутых отводов | 1978 |

|

SU721164A1 |

| Установка для изготовления изогнутых труб | 1986 |

|

SU1433547A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ГНУТЫХ ПРОФИЛЕЙ | 2000 |

|

RU2184634C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСЕМЯН ГОРЧИЦЫ | 1997 |

|

RU2112019C1 |

| DE 3922326 A1, 15.11.1990. | |||

Авторы

Даты

2005-07-20—Публикация

2003-06-16—Подача