(54) ЛИНИЯ ПРОТЯЖКИ ОТВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия протяжки отводов | 1980 |

|

SU940891A1 |

| Линия протяжки отводов | 1979 |

|

SU848121A1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| Линия протяжки отводов | 1987 |

|

SU1473872A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1990 |

|

SU1792002A1 |

| Линия протяжки отводов | 1980 |

|

SU893284A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1995 |

|

RU2100117C1 |

| Пресс для изготовления трубных отводов | 1977 |

|

SU622533A1 |

| Устройство для изготовления крутоизогнутых отводов | 1984 |

|

SU1260061A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в производстве отводов методом протяжки трубных заготовок на горизонтальнопротяжном прессе.

Известна линия протяжки отводов, содержащая гидравлический протяжной пресс с подвижной и неподвижными траверсами и рогообразным сердечником, механизмы загрузки и смазки заготовок, нагревательную камеру и пресс для объемной правки и калибровки I.

Недостатком известной линии протяжки отводов является то, что в линии недостаточно механизирован технологический процесс протяжки, а также нет контроля качества готовой продукции.

Цель изобретения - повышение степени механизации процесса и улучшение качествя получаемых отводов.

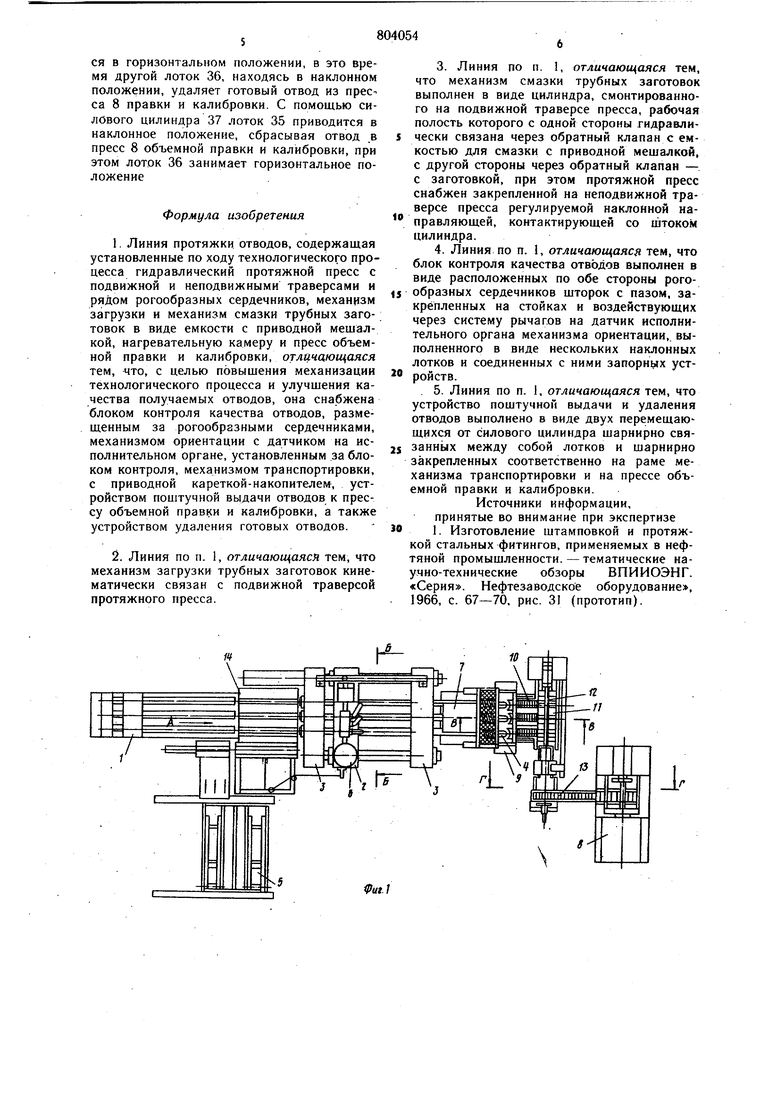

Указанная цель достигается тем, что линия протяжки отводов, содержащая гидравлический протяжной пресс с подвижной и неподвижными траверсами и рядом рогооб|зазных сердечников, механизмы загрузки и смазки трубных заготовок, нагревательную камеру и пресс объемной правки и калибровки, снабжена блоком контроля качества отводов, размещенным за рогообразными сердечниками, механизмом ориентации, установленным за блоком контроля, механизмом транспортировки, содержащим приводную каретку-накопитель, устройство поштучной выдачи отводов к прессу объемной правки и калибровки, а также устройством удаления готовых отводов.

При этом механизм загрузки заготовок кинематически связан с подвижной траверсой протажного пресса.

Механизм смазки выполнен в виде смонтированного на подвижной траверсе пресса цилиндра, рабочая полость которого с одной стороны гидравлически связана через обратный клапан с емкостью для смазки с приводной мешалкой, с другой стороны через обратный клапан - ,сзаготовкой, а шток цилиндра, кинематически связан с закрепленной на неподвижной траверсе пресса регулируемой наклонной направляющей, контактирующей со штоком цилиндра.

Кроме того блок контроля качества отводов выполнен в виде расположенных по обе стороны рогообразных сердечников шторок с пазом, закрепленных на стойках и

воздействующих через систему рычагов на датчик исполнительного органа механизма ориентации, выполненного из нескольких наклонных лотков с запорными устройствами.

Устройство поштучной выдачи и удаления отводов выполнено в виде двух перемещающихся от силового цилиндра щарнирно-связанных между собой лотков и шарнирно закрепленных соответственно на раме механизма транспортировки и на прессе объемной правки и калибровки.

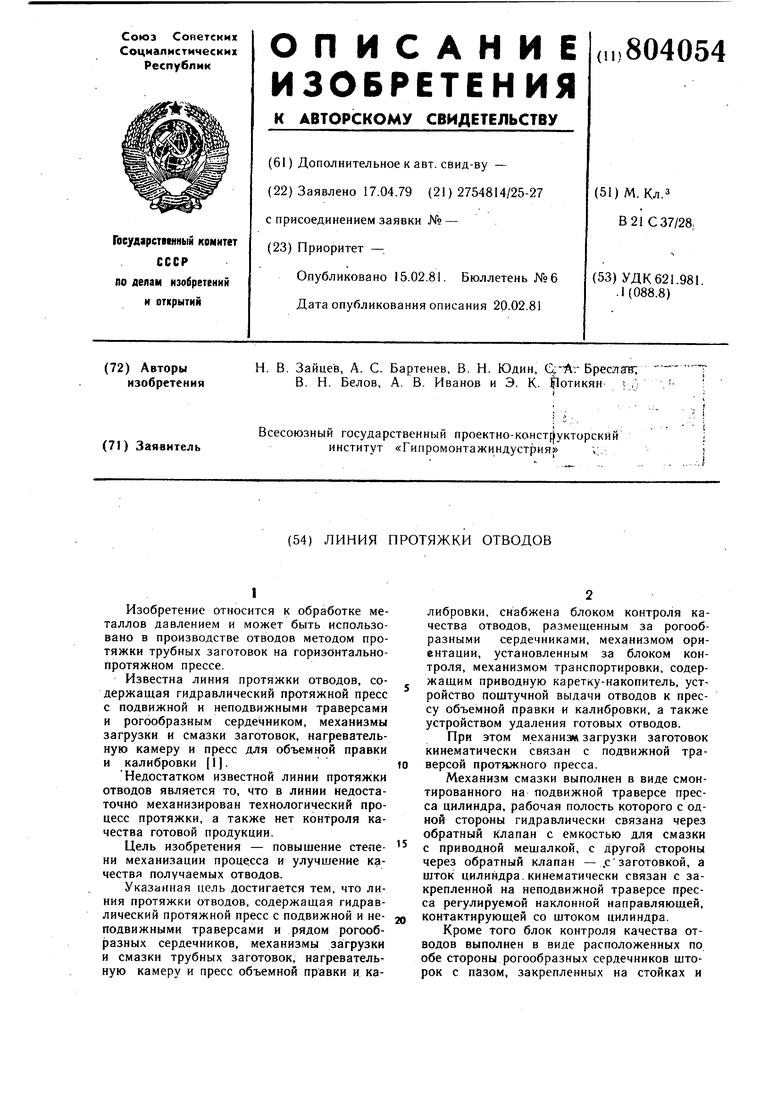

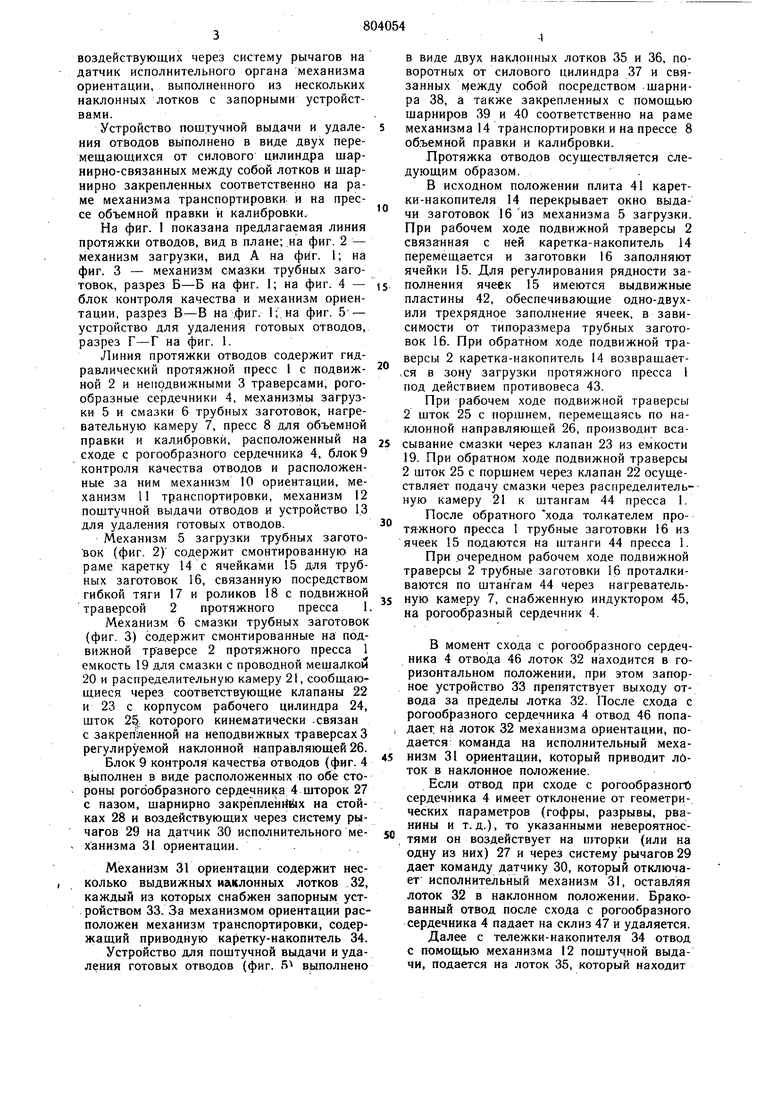

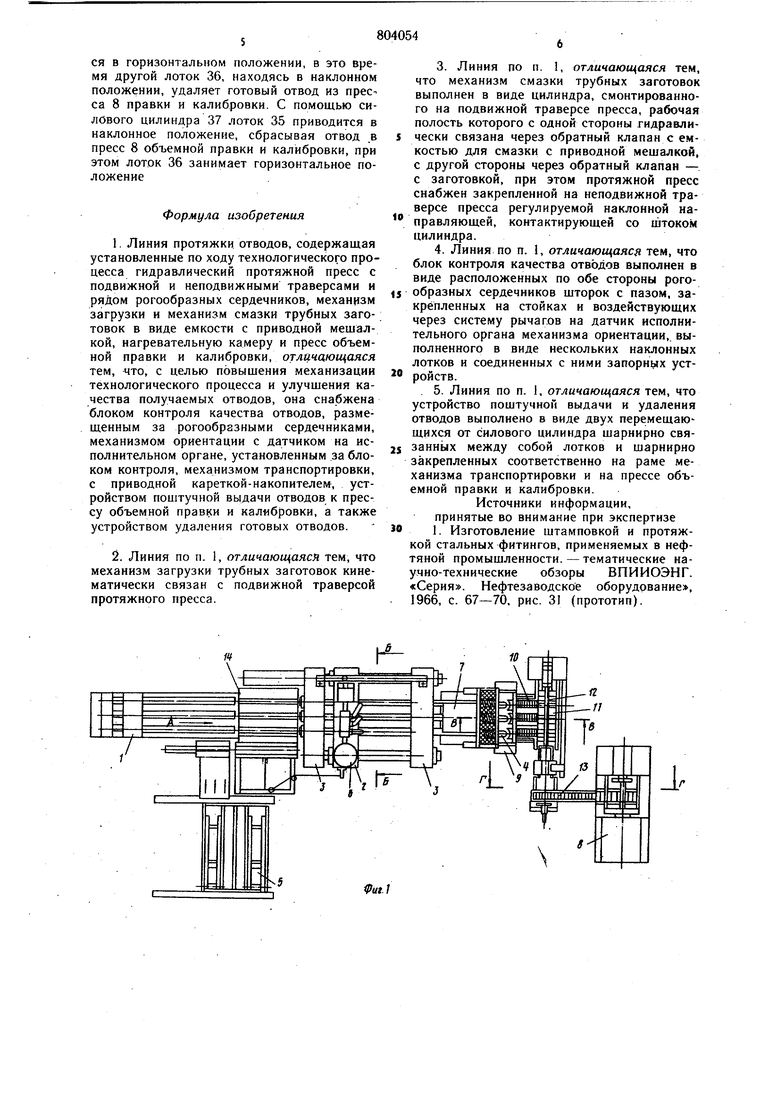

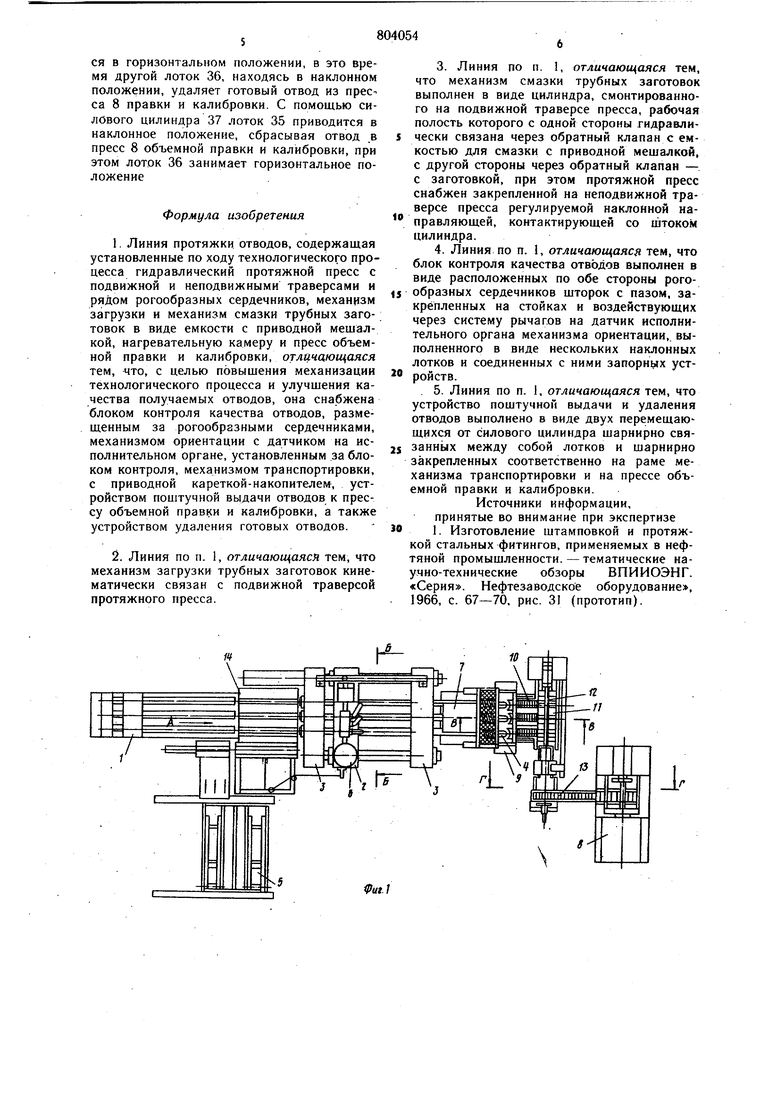

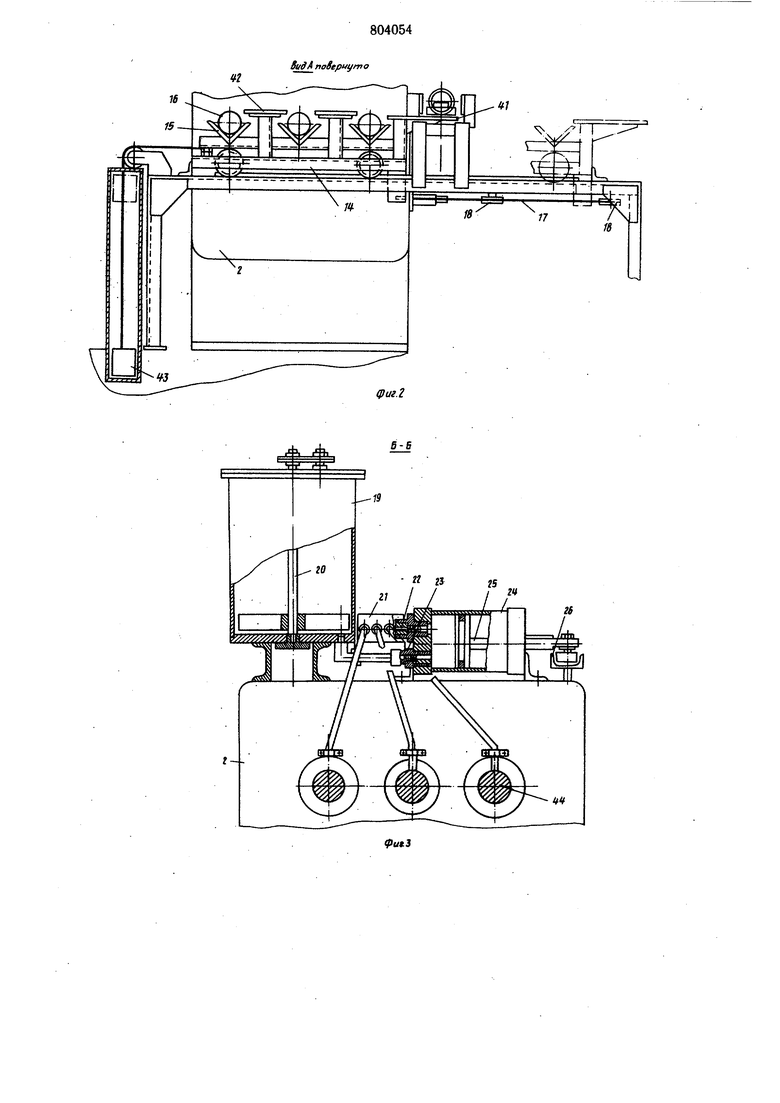

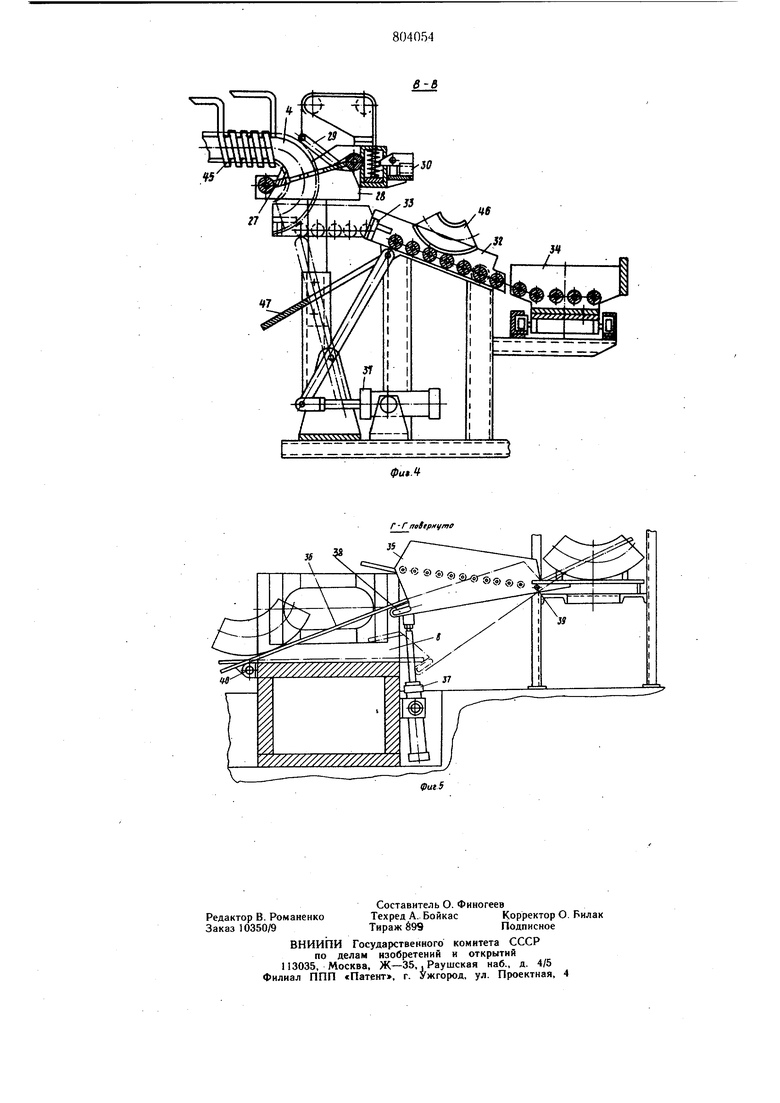

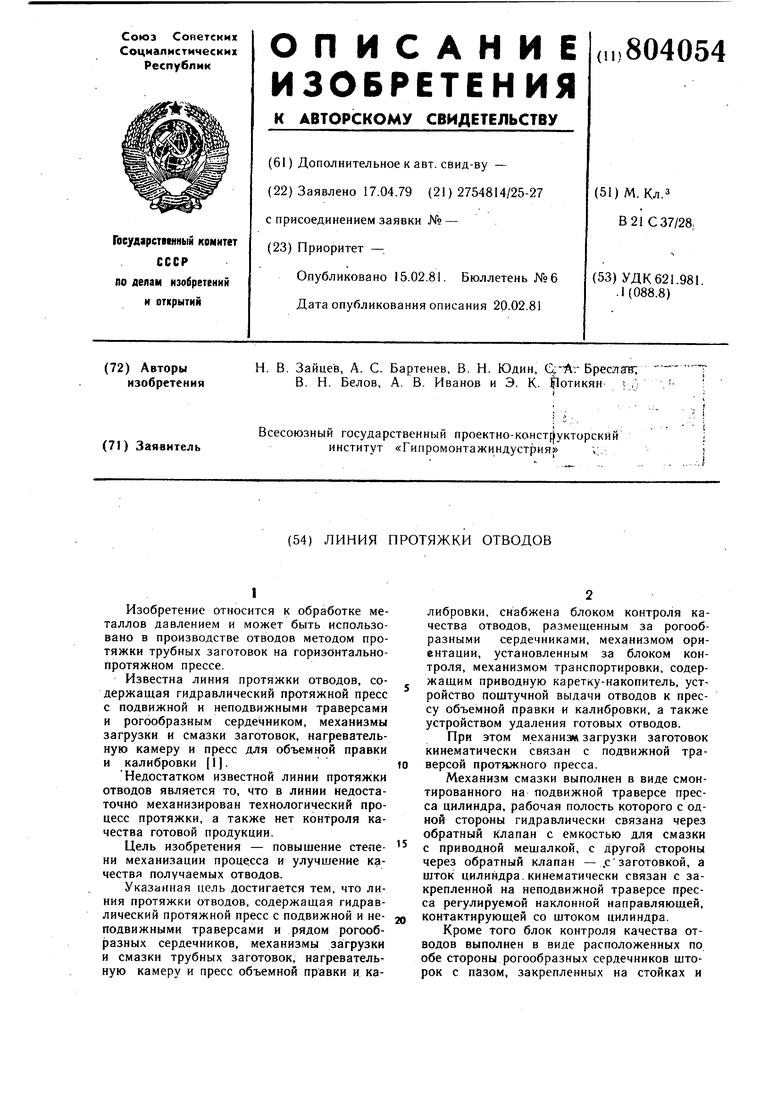

На фиг. I показана предлагаемая линия протяжки отводов, вид в плане; .на фиг. 2 - механизм загрузки, вид А на фиг. 1; на фиг. 3 -- механизм смазки трубных заготовок, разрез Б-Б на фиг. 1; на фиг. 4 - блок контроля качества и механизм ориентации, разрез В-В на фиг. I;. на фиг. 5-устройство для удаления готовых отводов, разрез Г-Г на фиг. 1.

Линия протяжки отводов содержит гидравлический протяжной пресс I с подвижной 2 и не1юдвижными 3 траверсами, рогообразные сердечники 4, механизмы загрузки 5 и смазки 6 трубных заготовок, нагревательную камеру 7, пресс 8 для объемной правки и калибровки, расположенный на сходе с рогообразного сердечника 4, блок 9 контроля качества отводов и расположенные за ним механизм 10 ориентации, механизм 11 транспортировки, механизм 12 поштучной выдачи отводов и устройство 13 для удаления готовых отводов.

Механизм 5 загрузки трубных заготовок (фиг. 2) содержит смонтированную на раме каретку 14 с ячейками 15 для трубных заготовок 16, связанную посредством гибкой тяги 17 и роликов 18 с подвижной траверсой 2 протяжного пресса 1. Механизм 6 смазки трубных заготовок (фиг. 3) содержит смонтированные на подвижной траверсе 2 протяжного пресса 1 емкость 19 для смазки с проводной мешалкой 20 и распределительную камеру 21, сообщающиеся через соответствующие клапаны 22 и 23 с корпусом рабочего цилиндра 24, шток 2. которого кинематически .связан с закрепленной на неподвижных траверсах 3 регулируемой наклонной направляющей 26. Блок 9 контроля качества отводов (фиг. 4 выполнен в виде расположенных по обе стороны рогообразного сердечника 4 щторок 27 с пазом, шарнирно закреплениях на стойках 28 и воздействующих через систему рычагов 29 на датчик 30 исполнительного механизма 31 ориентации.

Механизм 31 ориентации содержит несколько выдвижных наклонных лотков 32, каждый из которых снабжен запорным устройством 33. За механизмом ориентации расположен механизм транспортировки, содержащий приводную каретку-накопитель 34.

Устройство для поштучной выдачи и удаления готовых отводов (фиг. 5 выполнено

В виде двух наклонных лотков 35 и 36, поворотных от силового цилиндра 37 и свя занных между собой посредством щарнира 38, а также закрепленных с помощью шарниров 39 и 40 соответственно на раме механизма 14 транспортировки и на прессе 8 объемной правки и калибровки.

Протяжка отводов осуществляется следующим образом.

В исходном положении плита 41 каретки-накопителя 14 перекрывает окно выдаI / Г

чи заготовок 16 из механизма 5 загрузки. При рабочем ходе подвижной траверсы 2 связанная с ней каретка-накопитель 14 перемещается и заготовки 16 заполняют ячейки 15. Для регулирования рядности заполнения ячеек 15 имеются выдвижные пластины 42, обеспечивающие одно-двухили трехрядное заполнение ячеек, в зависимости от типоразмера трубных заготовок 16. При обратном ходе подвижной траверсы 2 каретка-накопитель 14 возвращает ся в зону загрузки протяжного пресса 1 под действием противовеса 43.

При рабочем ходе подвижной траверсы 2 щток 25 с поршнем, перемещаясь по наклонной направляющей 26, производит всасывание смазки через клапан 23 из емкости 19. При обратном ходе подвижной траверсы 2 шток 25 с поршнем через клапан 22 осуществляет подачу смазки через распределитель- ную камеру 21 к штангам 44 пресса 1. После обратного хода толкателем протя-жного пресса 1 трубные заготовки 16 из ячеек 15 подаются на штанги 44 пресса 1. При .очередном рабочем ходе подвижной траверсы 2 трубные заготовки 16 проталкиваются по штангам 44 через нагреватель5 ную камеру 7, снабженную индуктором 45, на рогообразный сердечник 4.

В момент схода с рогообразного сердечника 4 отвода 46 лоток 32 находится в горизонтальном положении, при этом запорное устройство 33 препятствует выходу отвода за пределы лотка 32. После схода с рогообразного сердечника 4 отвод 46 попа, дает, на лоток 32 механизма ориентации, подается команда на исполнительный механизм 31 ориентации, который приводит литок в наклонное положение.

Если отвод при сходе с рогообразногб сердечника 4 имеет отклонение от геометри-. ческих параметров (гофры, разрывы, рванины и т.д.), то указанными невероятнос тями он воздействует на шторки (или на одну из них) 27 и через систему рычагов 29 дает команду датчику 30, который отключает исполнительный механизм 31, оставляя лоток 32 в наклонном положении. Бракованный отвод после схода с рогообразного сердечника 4 падает на склиз 47 и удаляется.

Далее с тележки-накопителя 34 отвод с помощью механизма 12 поштучной выдачи, подается иа лоток 35, который находит

ся в горизонтальном положении, в это время другой лоток 36, находясь в наклонном положении, удаляет готовый отвод из пресса 8 правки и калибровки. С помощью силового цилиндра 37 лоток 35 приводится в наклонное положение, сбрасывая отвод в пресс 8 объемной правки и калибровки, при этом лоток 36 занимает горизонтальное положение

Формула изобретения

Источники информации, принятые во внимание при экспертизе

ВидА повернуто

г-.

В-В

гб

6В

фиг 5

Авторы

Даты

1981-02-15—Публикация

1979-04-17—Подача