Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для разделения профильных полос на мерные заготовки.

Цель изобретения - улучшение качества полумаемых заготовок и снижение энергоемкости процесса.

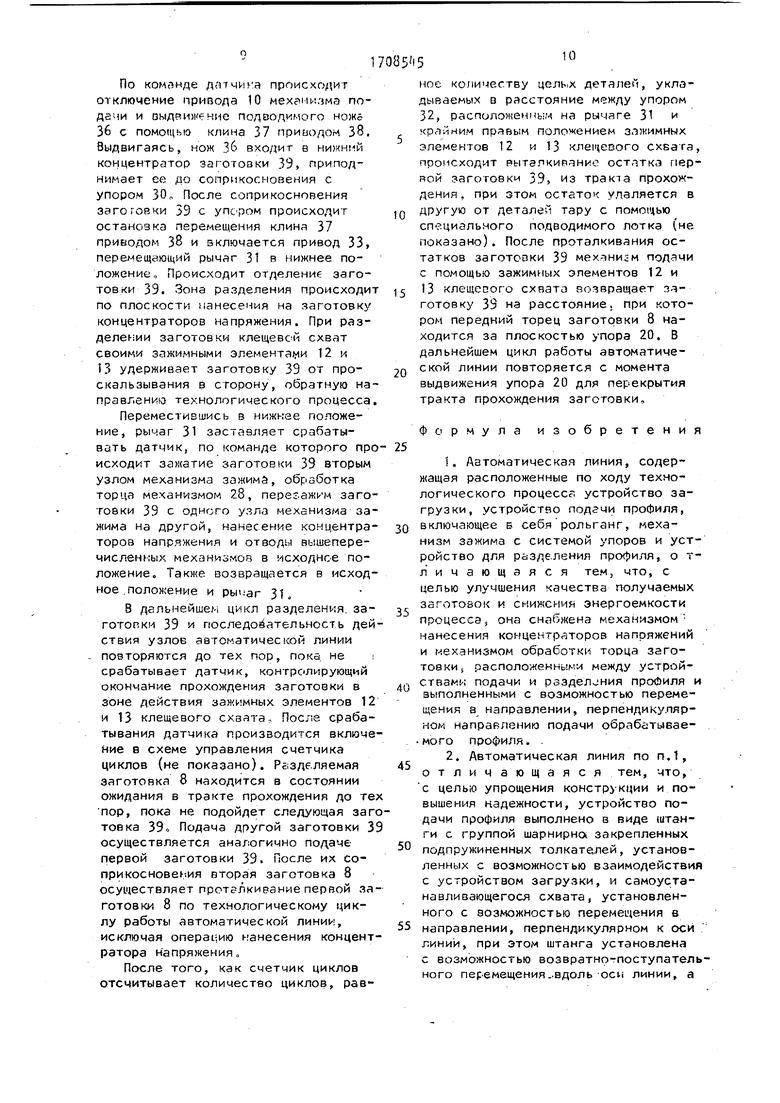

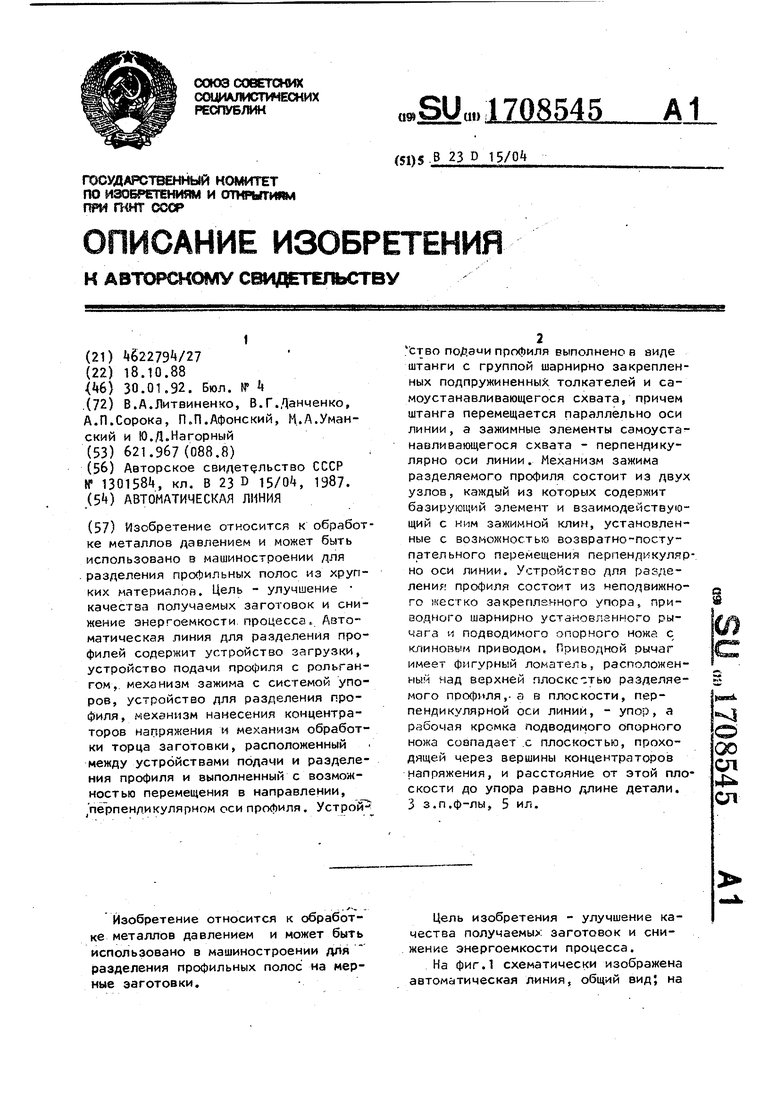

На фиг.1 схематически изображена автоматическая линия, общий вид} на

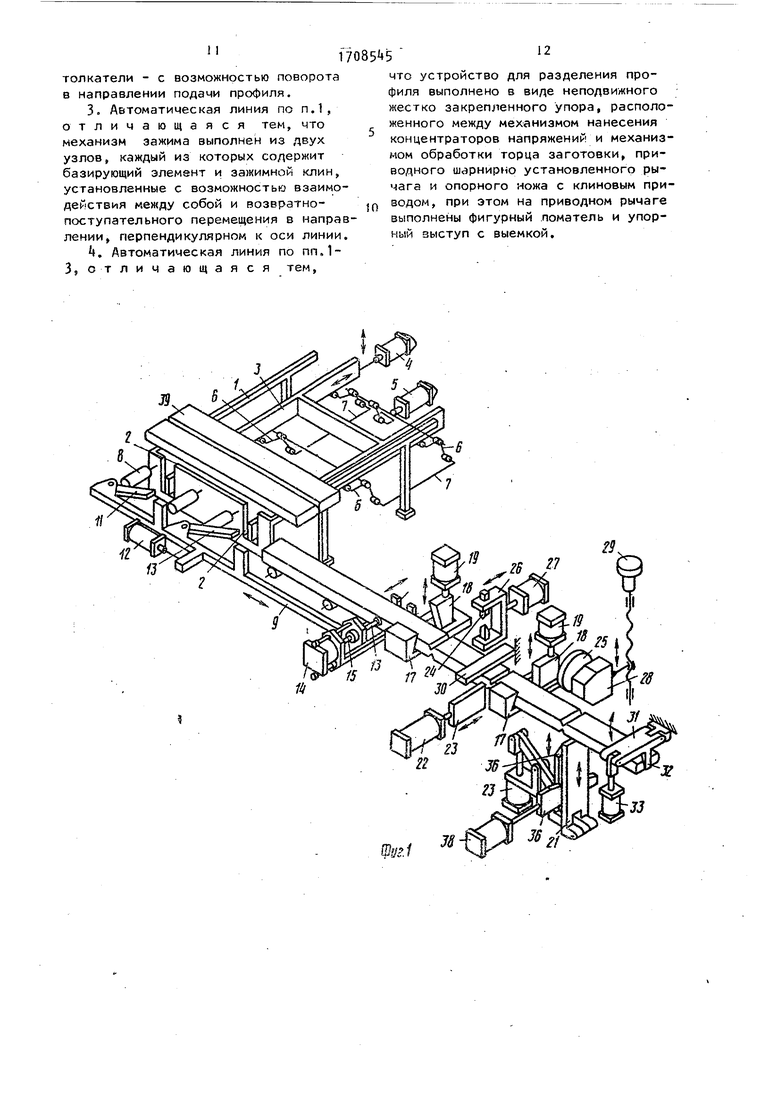

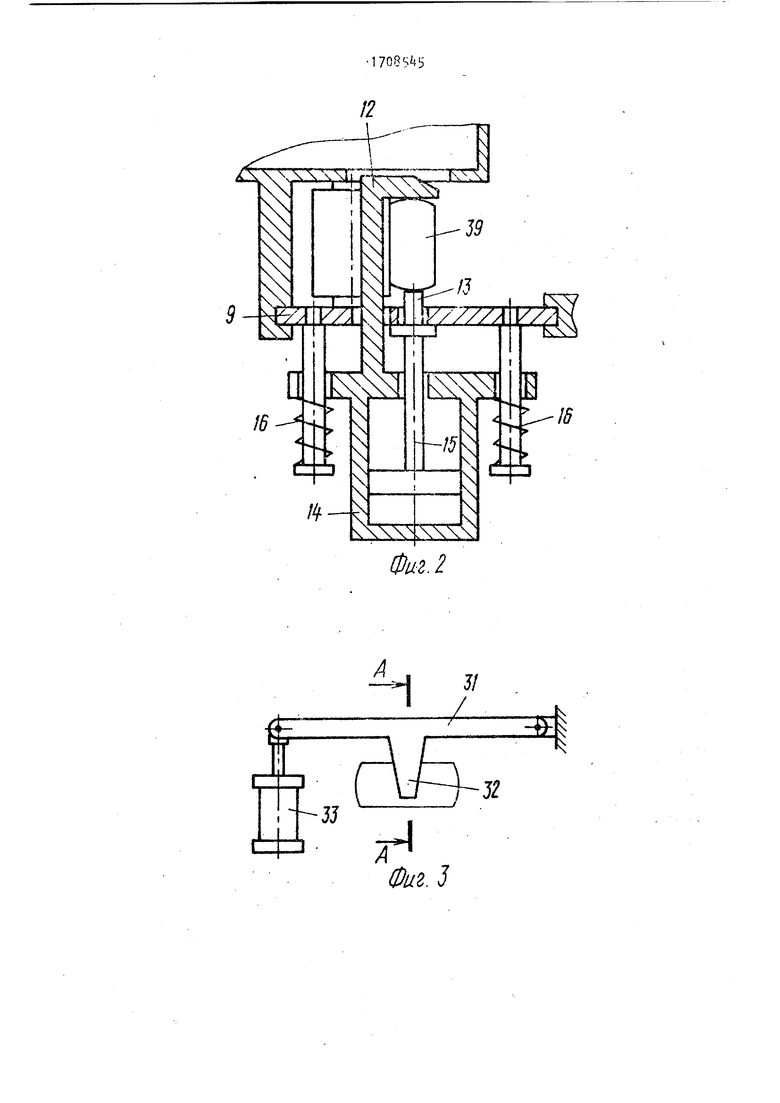

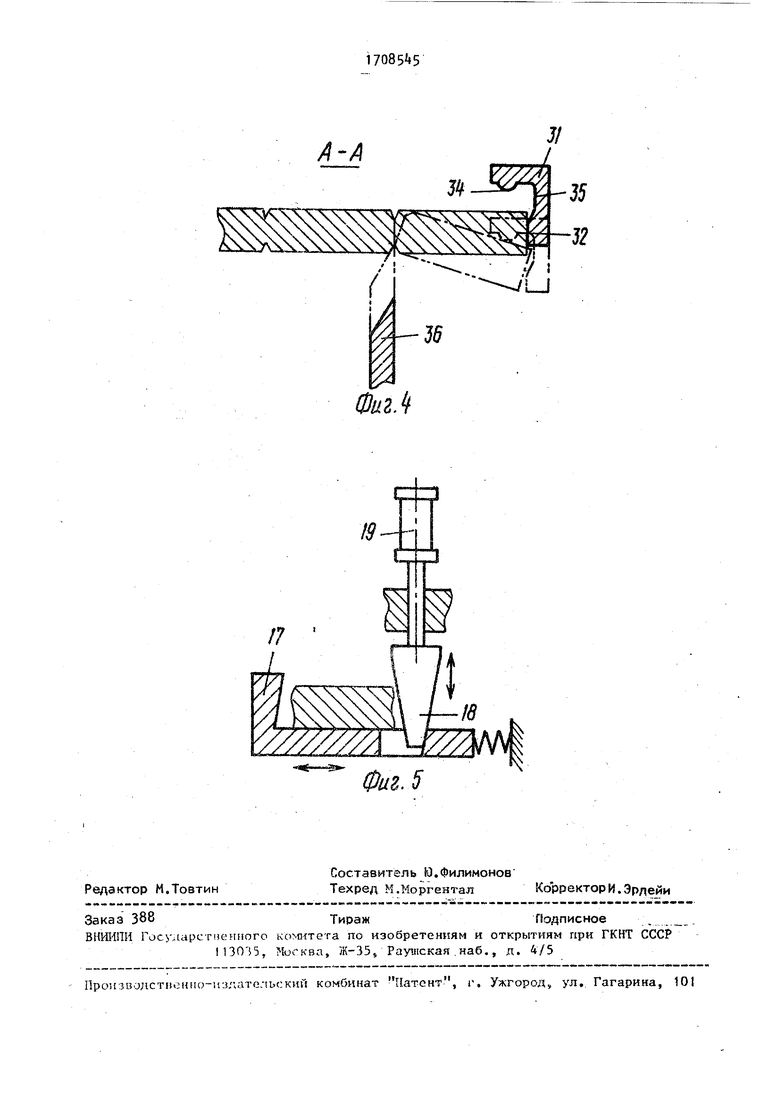

фиг,2. клетевой схват устройства подами заготовок, сечение; иа фиг.З рычаг с фигурным ломателем и упорным выступом; на фиг - сечение А-А на фмГоЗ; на фиг.5 узел механизма зажима разделяемого профиля.

Автоматическая линия состоит из шести взаимосвязанных конструктивно и технологически основных узлов устройства загрузки, устройства подачи профиля с роль ГангомS механизма зажима с системой упоров механизма нанесения концентраторов напряжения, механизма обработки торца заготовки, устройства разделения проката.

Устройство загрузки состоит из основания 1, на передней стенке ::оторсго имеется 2, подъемного стола 3 с приводом горизонтального перемещения 4 и приводом вертикаль;юго перемещения 5 и системой рычагов 6 и тяг 7.

Устройство подачи прсхЬиля состоит из рольганга 8, штанги 9, име101ией возвратно-поступательное перемещение вдоль оси линии под действием привода 10, На штанге 9 со стороны устройства загрчзки над рольгангом 8 шарнирно расположена группа поворотных подпружиненных толкателей 11 с возможностью поворота в направлении подачи заготовки в плоскости, параллельной плоскости рольгангов 8, а с противоположной стороны на штанге установлен на расстоянии меньше минимальной длины заготовки от последнего по ходу технологического процесса толкателя 11 приводной схват охватывающий заготовку зажимными элементами 12 и 13, перемещаю14имися перпендикулярно оси линии и расположенными, например, элемент 12 - на цилиндре А, а элемент 13 - на -штоке 15. Возврат цилиндра l, а вместе с ним и зажимного элемента 12 в исходное положение производится пружинами 1б.

Механизм зажима с системой упорое в автоматической линии выполнен в виде двух одинаковых и самостоятельно действующих узлов, состоящих из базирующего элемента 17 и взаимодействующего с ним сменногс зажимного клина l8 с гФиводом 13, при этом базирующий элемент 17 и клин 18 имеют возможность возвратно-поступательного перемещения перпендикулпрно оси линии во взаимно перпендику

лярных плоскостях. Узлы механизма зажима расположены на минимально воз можиом расстоянии от зоны -действий . механизма нанесения концентраторов напряжений и механизма обработки торца заготовки.

Система упоров в предлагаемой автоматической линии состоит из двух подвижных упоров 20 и 21 с приводами 22 и 23 соответственно. Подвижный упор 20 расположен на расстоянии, равном кратной сумме длины детали и величины припуска на обработку одного торца по ходу технологического процесса от плоскости, проходящей через вершины инструментов , наносящи. концентраторы напряжений на плоскости профиля, а подвижный упор 21 на расстоянии, равном величине припуска на механическую обработку торца от рабочей плоскости инструмента 25, обрабатывающего торец заготовки в сторону противоположную направлению хода технологического процесса„

Механизм нанесения концентраторов напряжения на плоскостях профиля состоит из инструментов 2Ц, например, резцов, закрепленных в резцедержателе 2б, перемещающемся под действием привода 27. Инструменты 2А перемещаются параллельно верхней и нижней плоскости заготовки в направлении, перпендикулярном оси профиля. Механизм устанавливается сразу же за первым узлом механизма зажима по ходу технологического процесса.

Механизм обработки торца заготовки 28 с инструментом 25 перемещается с привода 29 в направлении перпендикулярном оси линии, и установлен таккм образом, что расстсяние от плоскости, проходящей через вербуй и ы инструментов 2k механизма нанесения, концентраторов напряжений и рабочей поверхностью инструмента 25, pasHo кратной длине получаемой на автоматической линии детали.

Устройство для разделения профиля автоматической лиии. выполнено в вид неподвижного жестко закрепленного упо,ра 30, который расположен параллельно верхней плоскости раэделяемого профиля между механизмом нанесения концентраторов напряжения и механизмом обработки торца профиля, шарнирно установленного 31 с жестко васположенным в плоскости, перпендикулярной оси линии упором 32 и приводом 33, На рычаге 31 имеется фигурный яоматель З, а на упоре 32 выемка 35, глубина которой больше разницы размеров получаемой детали по диагонали и длине. В состав устройства для разделения профиля входит подводимый опорный нож Зб, управляемый клином 37 с помо1цью привода 38, причем рабочая кромка опорного ножа совпадает с плоскостью, проходящей через вершины концентраторов напряжения, а расстояние от этой плоскости до опорного выступа 32 равно длине получаемой на автоматической линии детали.

Автоматическая линия работает следующим образом.

В исходном положении. профильные заготовки 39 укладываются вплотную в ряд на основание 1 устройства загрузки.

Подъемный стол 3 находится в нижнем положении и занимает крайне противоположное от рольганга 8 положение. Штанга 9 устройства подаче: профиля находится в крайнем левом положении. Зажимные элементы 12 и 13 клещевого схвата находятся в разжатом положении. Зажимные элементы 18 механизма зажима находятся в верхнем положении, резцедержатель 26 с инструментами 2k находится в положении, когда шток привода 27 находится во вдвинутом положении. Упоры 20 и 21 находятся в положении, освобождающем тракт прохождения заготовки 39. Механизм обработки.торца заготовки 28 с инструментом 25 находится а крайнем верхнем положении, также в крайнем верхнем положении находится и рычаг 31, при этом упор 32 находится на уровне тракта прохождения заготовки 39.

В нижнем положении находится и ii подводимый нож 36о Все исходные, промежуточные и рабочие положения узлов, а также прохождение заготовки по тракту контролируется датчиками (не показаны). После запуска автоматической линии в работу привод 5 через систему рычагов 6 и тяги 7 перемещает стол 3 с профильными заготовками 39 в верхнее положение. Срабатывает датчик и включается привод горизонтального перемещения Ц, перемещающий стол 3 в сторону

рольганга 8. При перемещении стела передние его торцы проходят через окна 2 и нажимают поворотные подпружиненные толкатели 11, которые поворачиваются и утопают в нишах штанги 9, тем самым освобождают тракт прохождения заготовки и дают возможность укладки заготовки на ролганг 8. При крайнем положении стола 3 срабатывает датчик, по команде которого привод 5 производит опускание стола 3 в нижнее положение. Производится подача заготовок 39 на один шаг и укладка одной из них на рольганг 9.. После чего стол 3 возвращается в исходное положение.

При укладке заготовки на рольганг срабатывает датчик, контролирующий наличие заготовки на рольганге 8 в зоне вы.ачи устройства загрузки, по команде которого производится включение приводе 10 устройства подачи профиля. Привод 10 перемещает возвратно-поступательными перек ещениями штангу 9 с толкателями 11, Толкатели 11 расположены таким образом что минимально хотя бы один толка-тель не будет нажат о В данном случае свободен будет первый по ходу толкатель 11, с помощью которого производится первоначальная подача заготовки 39 по рольгангу 8.

- Шаг расположения толкателей 11 выбран меньше хода привода 10. Это позволяет по окончании зоны действия первого толкателя 11 в дальнейшем производить получу заготовки следующим по ходу технологического процесса толкателем 11 и т.д.

.При поступлении заготовки в зону действия зажимных элементов 12 и 13 клещевого схвата срабатывает датчик и в дальнейшем подача г1аготовки по тргкту ее прохождения прои: водмтся с помощью-клещевого.схвата. Зажимные элементы 12 и 13 под действием подвижных цилиндра 1 и штока 15 производят зажим заготовки 39 и осуществляют подачу ее по ходу технологического процесса с помощью привода 10 через штангу 9. При достижении приводом 10 крайнего правого положения производится разжим клещевого -схвата, зажимные элементы 12 и 13 которого под /.ействием пружины 1б возвращаются в исходное положение и привод 10 перемещает штангу 9 с клещевым охватом в крайнее левое исходное положение. Посла этого снова производится зажим заготовки элементами 12 и 13 и псдача ее по тракту прохождения. При выходе заготовки из зоны действия устройства загрузки срабатывает датчик, контро лирующий выход заготовки и из устрой ства загрузки на рольганг 8 выдается новая заготовка 39. Таким обра зом достигается взаимодействие выда чи заготовки и подачи ее по тракту. После срабатывания датчика, конт ролирующего вхожд§иие заготовки в зону первого по ходу технологического процесса узла механизма зажима разделяемого профиля производится включение привода 22, который выдви гает упор 20 и тем самым перекрывается тракт прохождения заготовки, При достижении заготовкой упора 20 происходит срабатывание датчика, по команде которого происходит отключение привода 10 подачи заготовки , отключение зажимных элементов 12 и 13, включение привода 19 и перемещение с его помощью зажимного клина 18. первого на ходу технологи ческого процесса узла механизма зажима. Происходит одновременная до сылка заготовки 39 до базирующей опоры 17 и перемещение опоры 17 до заготовки 39 с зажимом ее и прижатием к нижней плоскости тракта прохождения заготовки. После зажима заготовки производится включение привода 27 механизма нанесения концентратора напряжения, перемещающег держатель 2б с инструментами , на пример резцами, в направлении, параллельном верхней и нижней плоскости заготовки 39 и перпендикулярном оси линии. На заготовку наносятся перпендикулярные боковым образующим концентраторы напряжения. После нанесения концентраторов напряжения н заготовку, осуществляется реверс привода 27 и держатель 2б с инструментами 2 возвращается в исходное положение. После этого происходит включение привода 23, выдвигающего упор 21, который перекрывает тракт прохождения заготовки, включение привода 19 первого узла механизма зажима на реверс,, т.е. происходит отвод зажимного клина 18 и базирующего элемента 17 первого узлг механ ма зажима в исходное положение, вкл чение зажимных злементов 12 и 13 кл щевого схвата, включение на реверс привода 22, убирающего упор 20 в исходное положение, и включение привода 10 на подачу заготовки по тракту. Заготовка перемещается до упора 21. При достижении заготовки 39 упора 21 срабатывает датчик, контактирующий нахождение заготовки на упоре. После этого происходит отключение зажимных элементов 12 и 13 клещевого схвата и включение привода 20 и перемещение с его помощью зажимного клина 18 и базирующего элемента 17 второго по ходу технологического процесса узла механизма зажима Производится зажим заготовки аналогично зажиму заготовки на первом узле за-;: жимного механизма. После зажима заготовки производится включение на реверс привода 23, возвращающего упор 21 8 исходное положение. После возврата упора 21 в исходное поломсение включается привод 2Э, перемеи(ающий механизм обработки торца заготовки 28 с инструментом 25., например фре- , ЗОЙ. Инструмент 25 обрабатывает торец заготовки 39, после чего производится реверс привода 29 и механизм обработки торца 29 ускоренно возвращается в исходное положение. Одновременно с возвращением механизма обработки торца 28 производится перезажим заготовки, т.е, заготовка 39 зажимается первым узлом по ходу технологического процесса механизмом зажима и производится разжим второго узла механизма зажима. После перезажатия детали производится включение привода 27 механизма нйнесения концентратора напряжения. Операция нанесения второго кс-нцентратора напряжения на заготовку 39 производится аналогично вышеописанной. После нанесения концентратора напряжения и возврата держателя 26 в исходное положение производится отвод (разжим) первого узла механизма зажима в исходное положение. В дальнейшем заготовка подается механизмом подачи через зажетые зажимными элементами 12 V1 13 клещевого схвата до упора 32 рычага 31 устройства отделения заготовки ЗЭ по вышеописанной схеме По достижении обработанным торцом заготовки ЗЭ УПОра 32 срабатывает датчик. По комянде дятчиг.а происходит отключение привода 10 мехрикзмэ подами и 13ЫДВИ) подводимого НОЖс 36 с помощью клина 37 приводом 38. Выдвигаясь, нож Зб входит в нижний концентратор заготовки 39, приподнимает ее до соприкосновения с упором 30„ После соприкосновения зэгоговки 39 с упсром происходит остановка перемещения клина 37 приводом 38 и включается привод 33, перемещающий рычаг 31 в нижнее положение. Происходит отделение заготовки 39. Зона разделения происходит по плоскости яанесения на заготовку концентраторов напряжения. При разделении заготовки клещевой схват своими зажимными элемента ии 12 и 13 удерживает заготовку 39 от проскальзывания в сторону, обратную направлению технологического процесса. Переместившись в нижнее положение, рычаг 31 заставляет срабатывать датчик, по команде которого про исходит зажатие заготовки 39 вторым УЗЛОМ механизма зажима, обработка торца механизмом 28, пepeoaж м заго товки 39 с одного узла механизма зажима на другой, нанесение концентраторов напряжения и отводы вышеперечисленных механизмов в исходное положение. Также возвращается в исходное .положение и 31. 8 дальнейшем цикл разделения, заготовки 39 и последовательность дей ствия узлов автоматической линии повторяются до тех пор, пока, не i срабатывает датчик, контролирующий окончание прохождения заготовки в зоне действия зажимных элементов 12 и 13 клещевого схвата. После срабатывания датчика производится включе ние в схеме управления счетчика циклов (не показано). Разделяемая заготовка 8 находится в состоянии ожидания в тракте прохождения до те пор, пока не подойдет следующая заг товка 39о Подача другой заготовки 3 осуществляется аналогично подаче первой заготовки 39. После их соприкосновения вторая заготовка 8 осуществляет проталкивание первой за готовки 8 по технологическому циклу работы автоматической линии, исключая операцию нанесения концент ратора напряжения После того, как счетчик циклов отсчитывает количество циклов, равное количеству цель.х деталей, укладываемых в расстояние между упором 32, расположеимь м на рычаге 31 и крайним правым положением зажимных элементов 12 и 13 клещевого схвата, происходит рыталкиванис остатка первой заготовки 39, из тракта прохождения, при этом остаток удаляется в другую от деталей тару с помощью специального подводимого лотка (не показано). После проталкивания остатков заготовки 39 мех тнигм подачи с помощью зажимных элементов 12 и 13 клещепого схвата возвращает э-эготовку 33 на расстояние, при котором передний торец заготовки 8 находится за плоскостью упора 20. В дальнейшем цикл работы автоматической линии повторяется с момента выдвижения упора 20 для перекрытия тракта прохождения заготовки, формула изобретения 1.Автоматическая линия, содержащая расположенные по ходу технологического процесс устройство загрузки, устройство подгчи профиля, включающее в себярольганг, механизм зажима с системой упоров и устройство для рь-зделения профиля, о тличающаяся тем, что, с целью улучшения качества получаемых заготовок и снижения энергоемкости процесса; она снабжена механизмом нанесения концентраторов напряжений и механизмом обработки торца заготовки , расположенными между устройствами подачи и разделения профиля и выполненными с возможностью перемещения в направлении, перпендикулярном направлению подачи обрабйтываемого профиля; . 2.Автоматическая линия по п.1, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, устройство подачи профиля выполнено в виде штанги с группой шарнирна закрепленных подпружиненных толкателей, установленных с возможностью взаимодействия с устройством загрузки, и самоустанавливающегося схвата, установленного с аозможностью перемещения в направлении, перпендикулярном к оси линий, при этом штанга установлена с возможностью возвратно-поступательного перемещения ..вдоль оси линии, а

толкатели - с возможностью поворота в направлении подачи профиля.

3. Автоматическая линия по п,1, отличающаяся тем, что механизм зажима выполнен из двух узлов, каждый из которых содержит базирующий элемент и зажимной клин, установленные с возможностью взаимодействия между собой и возвратнопоступательного перемещения в направлении, перпендикулярном к оси линии.

k. Автоматическая линия по пп,1 3, отличающаяся тем.

что устройство для разделения профиля выполнено в виде неподвижного жестко закрепленного упора, расположенного между механизмом нанесения концентраторов напряжений и механизмом обработки торца заготовки, приводного шарнирно установленного рычага и опорного ножа с клиновым приводом, при этом на приводном рычаге выполнены фигурный ломатель и упорный выступ с выемкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия резки труб | 1981 |

|

SU1006101A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОКАТА ПРЕИМУЩЕСТВЕННО СКРАПА ДЛИННОМЕРНОГО ПРОФИЛЯ НА ЧАСТИ | 1995 |

|

RU2082565C1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1074622A2 |

| Устройство для разделения прутков | 1986 |

|

SU1382605A1 |

| Установка для раскроя проката | 1991 |

|

SU1775245A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ ИЗ ПОЛИПРОПИЛЕНА | 2015 |

|

RU2598014C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2096140C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для.разделения профильных полос из хрупких материалов. Цель - улучшение • качестза получаемых заготовок и снижение энергоемкости, процесса. Автоматическая линия для разделения профилей содержит устройство загрузки, устройство подачи профиля с рольгангом,, механизм зажима с системой упоров, устройство для разделения профиля, механизм нанесения концентраторов напряжения и механизм обработки торца заготовки, расположенный между устройствами подачи и разделения профиля и выполненный с возможностью перемещения в направлении, _^ перпендикулярном оси профиля. Устрой-'-^."'ство поДаии профиля выполнено в виде штанги с группой шарнирно закрепленных подпружиненных толкателей и самоустанавливающегося схвата, причем штанга перемещается параллельно оси линии, а зажимные элементы самоустанавливающегося схвата - перпендикулярно оси линии. Механизм зажима разделяемого профиля состоит из двух узлов, каждый из которых содержит базирую11!ий элемент и взаимодействующий с ним зажимной клин, установленные с возможностью возвратно-поступательного перемещения перпе.ндик.уляр- но оси линии. Устройство для разделения профиля состоит из неподвижного жестко закрепленного упора, приводного шарнирно установя.анного рычага и подводимого опорного ножа с клиновым приводом. Приводной рычаг имеет фигурный ломатеяь, расположенный над верхней плоскостью разделяемого профиля,-а в плоскости, перпендикулярной оси линии, - упор, а рабочая кромка подводимого опорного ножа совпадает .с плоскостью, проходящей через вершины концентраторов напряжения, и расстояние от этой пло* скости до упора равно длине детали. 3 з.п.ф-лы, 5 ил.tanri.00 СП.^СП

/J--4

У////////. Ч/7,

: ФигЛ

Й

.

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-30—Публикация

1988-10-18—Подача