Изобретение относится к способам шослесварочной обраб отки сварных соединений, в частности к термомеханической обработке, и может найти применение в различных отраслях промышленности, например на металлургических предприятиях в технологических линиях производства проката из легированных сталей, склонных к охрупчиванию шва и зоны термического влияния. .

Известны способы термомеханической обработки, которые применяются для улучшения эксплуатационных свойств сварных соединений, путем пластического деформирования металла шва и околошовной зоны в горячем состоянии.

Основным недостатком, присущим прототипу, является одновременное деформирование в горячем состоянии шва и прилегающей к нему зоны термического влияния. Как показывают опыты, для термичес ки охрупчиваемых и разупрочнгяемых ма- териалов механизм деформирования, присущий прототипу, малоэффективен, поскольку сварное соединение характеризуется наличием широкой гаммы переходных структур. При этом общий режим нагрева и обжатия не обеспечивает требуемого для охрупчиваемых участков индивидуального подхода и соответствующего характера перемещения металла в очагах деформирования. Этот недостаток иллюстрируется на примере обработки сварных соединений из

трансформаторной стали с повышенным содержанием кремния (3,5...4,8%). Сварные соединения из этой стали в состоянии после сварки характеризуются значительной грубозернистость.ю в зоне термического влияния.и наличием по границе зерен выделений силицидных и карбидных фаз, устойчивых при повышенных температурах. В таком сочетании создаются благоприятные условия для возникновения микродефектов, снижающих в несколько раз ( 10) пластичность и вязкость по сравнению с основным металлом.

Как показывают опыты, на участках с охрупченной структурой для залечивания микродефектов и повышения пластических свойств металла необходима увеличенная по сравнению с другими зонами степень деформаций. 3 то же время в.сварных соединениях зачастую недопустимо наличие мест с локальным уменьшением толщины.

В связи с этим необходимо создавать условия для возвратного перемещения металла на утоненные участки. Принятая в прототипе схема деформирования не обеспечивает такого протекания процесса обработки. Кроме того, при термомеханической обработке сварных соединений осуществляют локальный, преимущественно ин/ укционный нагрев шва и прилегающих к нему участков. При этом температурное поле на участке, предназначенном для обработки, характеризуется наличием зоны, в которой температура имеет максимальное значение с довольно резким ее снижением за пределами поперечного сечения индуктирующего провода.

Сварные соединения в большинстве случаев имеют швы с усилением. В процессе обжатия характерном для прототипа металл усиления при локальном нагреве будет . частично перемещаться на участки с пониженной температурой, образуя при этом наплывы (закаты)..

Обжатие металла в зоне локального нагрева по известной схеме (с прокаткой шва ЕГпоперечном направлении) осуществляют с односторонне направл1енцым перемещение ем сварного соединени -;Относительно обжимного инструмента (валков). При этом формируются закаты и создаются условия, благоприятствующие развит.ию микродефектов в зоне, где прокатка осуществляется в направлении спада температуры,

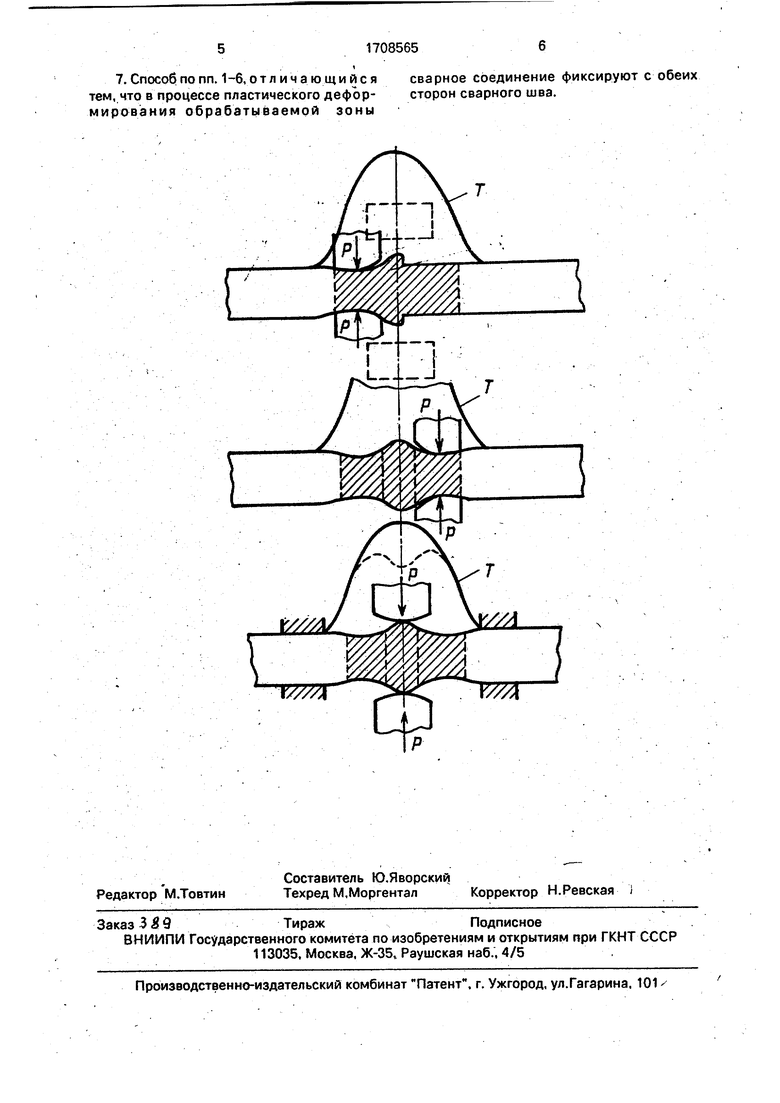

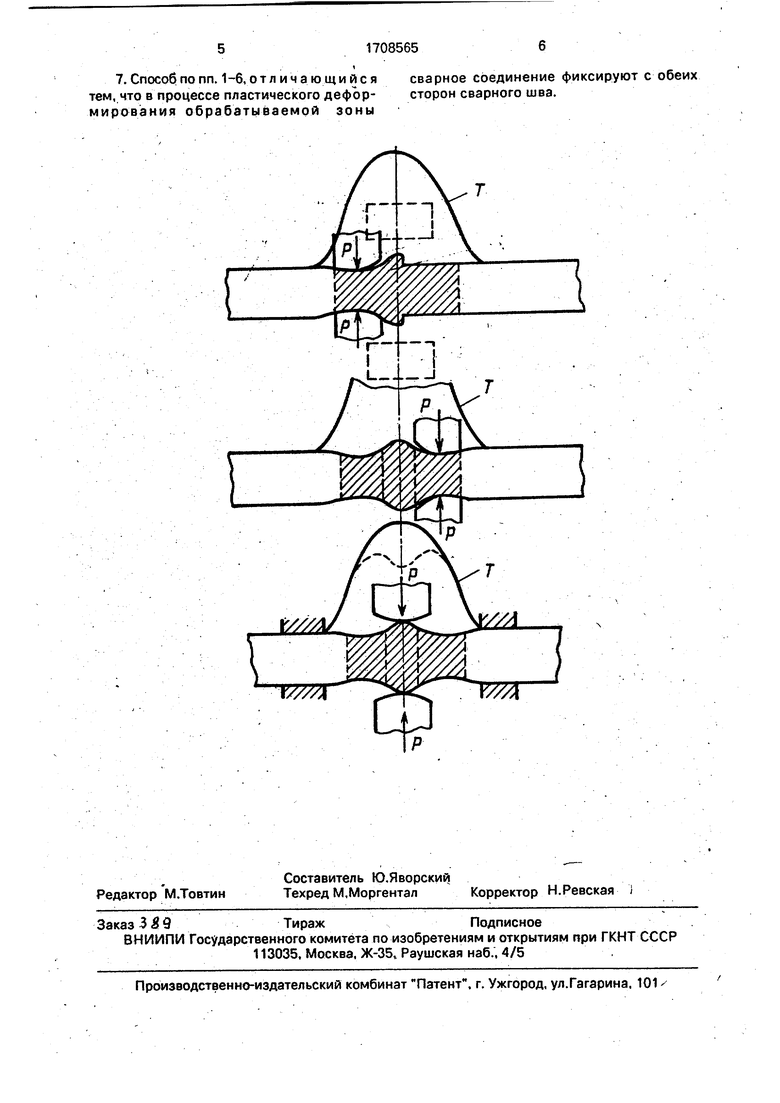

С целью устранения указанных недостатков в предлагаемом способе термоме ханической Обработки, При котором производят локальный нагрев и пластическое деформирование шва и зоны термического влияния, сначала выполняют

пластическое деформирование прилегающих к сварному шву участков путем приложения |;)еобходимого для деформирования усилия с обеих сторон сварного соединения,

а затем - пластическое деформирование шва. Благодаря этому осуществляют предварительное залечивание микродефектов. За счет непрерывного или дискретного перемещения металла из очагов деформирования в направлении положительного градиента температур происходит формообразование волны (местного утонения и утолщения), которая сглаживается при повторном обжатии, устраняющем местные

утонения. Дискретное перемещение металла в зону формирования вершины волны может осуществляться со смещением мест нагрева и обжатия.

Предлагаемый способ иллюстрируется

чертежом.

Формула изобретения

1.Способ термомеханической обработки сварных соединений, при котором

осуществляют нагрев и пластическое деформирование сварного соединения в горячем состоянии, отличающийся тем, что, с целью повышения эксплуатационных характеристик сварных соедмне-ний из охрупчивающихся после сварки материалов, сначала выполняют пластическое деформирование прилегающих к сварному шву участков путем приложения необходимого для

деформирования усилия с обеих сторон сварного соединения, а затем - пластическое деформирование шва.

2.Способ по П.1, о т л и ч а ю щ и и с я тем, что деформирование прилегающих к

сварному шву участков осуществляют дискретно с последовательно-поступательным смещением мест приложения усилия деформирования..

3.Способ по ПП.1, 2, о т л и ч а ю щ и йс я тем, что нагрев и пластическое деформирование с каждой из сторон шва осуществляют поочередно.

4.Способ по пп.1-3, отличающийс я тем, что нагрев и пластическое деформирование участков, прилегающих к сварному шву, выполняют одновременно вдоль всей пойерхности.

5.Способ по пп,1-4, о т л и ч а ю щ и йс я тем, что пластическое деформирование

осуществляют путем последовательного обжатия в направлении продольной оси шва.

6.Способ по пп.1-5, отличающийс я тем, что пластическое деформирование осуществляют с дискретным увеличением стег1ени деформации.

7. Способ по пп. 1-6, о т л и ч а ю щ и и с я тем, что в процессе пластического деформиров1ания обрабатываемой зоны

сварное соединение фиксируют с обеих сторон сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки сварных соединений | 1980 |

|

SU893471A1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ термомеханической обработки сварных соединений | 1988 |

|

SU1636462A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022744C1 |

| Способ получения сварных соединений | 1987 |

|

SU1416287A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ЦИРКОНИЯ | 1971 |

|

SU424912A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| СПОСОБ РЕМОНТА ШТАНГ НАСОСНЫХ МЕТОДОМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2007 |

|

RU2356718C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ термомеханической обработки сварных соединений | 1973 |

|

SU491451A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Цель изобретения - повышение эксплуатационных характеристик сварных соединений из охрупчивающихся после сварки материалов | |||

| Способ осуществляют следующим образом | |||

| Сначала выполняют пластическое деформирование прилегающих к сварному шву участков | |||

| Для этого прикладывают усилие деформирования с обеих сторон сварного соединения | |||

| Затем осуществляют пластическое деформирование сварного шва | |||

| Благодаря этому осуществляют предварительное "залечивание" микродефектов | |||

| За счет непрерывного или дискретного перемещения металла из очагов деформирования в направлении положительного градиента температур происходит формообразование "волны", которую сглаживают при повторном деформировании | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ф-лы | |||

| Т ил. | |||

Авторы

Даты

1992-01-30—Публикация

1989-10-23—Подача