Изобретение относится к резке бумажных или тканых материалов и может быть использовано для производства фильтров.

Известно, что диски из разных материалов получают методом их вырубки. Но этот способ не позволяет его использовать в автоматических линиях ввиду недостаточной стойкости вырубных штампов и сложности отладки при их групповой эксплуатации.

Известна также поточная линия для производства фильтров, содержащая устройство для раскатки рулонов полотна, компенсатор, опорную плиту с прижимами для полотна, механизмы профильной вырезки, устройство для формирования стопы фильтров, накопитель и транспортер для перемещения полотна и удаления отходов.

Однако при вырезке дисков из некоторых материалов (ряд сортов бумаги, картона, аппретированных тканей и пр.) диски получаются выгнутыми. Это является следствием остаточной кривизны самого рулона. И чем больше кривизна его(меньше радиус).

тем больше становятся искривления на дисках. В ряде изделий использование деформированных дисков недопустимо. Во многих случаях рулон, имеющий первоначально допустимую для изделия кривизну, по мере выработки и уменьшения его радиуса становится непригодным, а часть его приходится направлять в отход.

Целью изобретения является улучшение качества изделий и экономия рулонного материала.

Указанная цель достигается тем, что в автомате для вырезки дисков и вставки их в изделие, содержащем механизмы профильной вырезки, подачи рулонного материала и сматывания отходов подъема и отпускания изделий, зажима материала, правильное устройство и средства автоматики, правильное устройство состоит из направляющего валика и разглаживающей плиты, снабженной нагревательными элементами, причем ось вращения валка расположена перед разглаживающей плитой и выше нижней ее

плоскости на величину радиуса валка. Ширина плиты равна или больше ширины материала, длина ее превышает шаг подачи ленты.

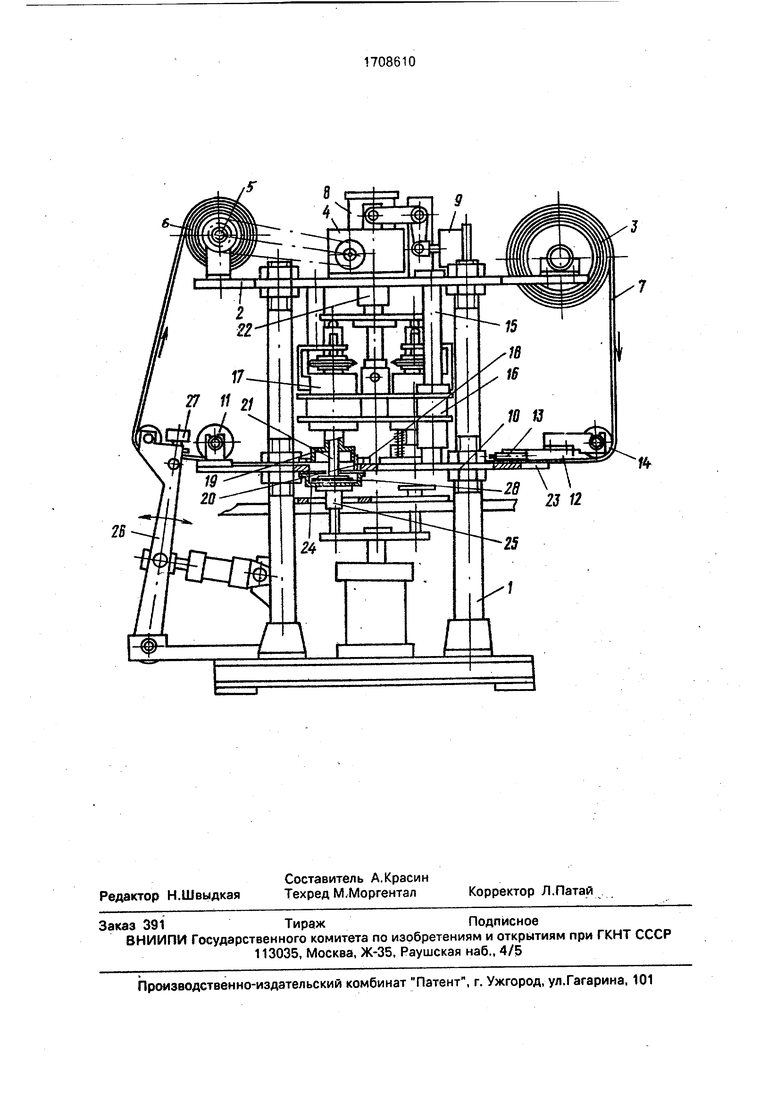

На чертеже изображен автомат для вырезки бумажных дисков и вставки их в изделие, как пример, имею.щий две последовательно расположенные позиции вырезки,

Автомат содержит станину 1. на верхней плите 2 которой установлены кронштейны рулона 3, наматывающее устройство 4, опоры штанги 5 для отхода 6 материала 7. На ней же расположены пневмоцилиндры 8 и 9. На средней плите 10 автомата размещены с одной стороны отклоняющий валик 11 и с другой - разглаживающая плита 12 со встроенными в нее нагревательными злементами 13. Здесь же располагается направляющий валик 14. Между верхней 2 и средней 10 плитами на колонках 15 размещен блок 16 механизмов профильной вырезки 1 7, в нижней части которых находится подпружиненный прижим 18 и способная вращаться оправка 19с ножом 20. Внутри оправки 19 установлен с возможностью вертикального возвратно-поступательного движения толкатель 21 механизма вставки дисков 22.

Под средней плитой 10 размещается кассета 23.с изделиями 24. Ниже кассеты 23, на станине 1 размещен механизм 25 подъема и опускания изделий 24.

Кассета 23 опирается на транспортер (не показан). Сбоку станины 1 размещается механизм 26 подачи рулонного материала 7 на шаг с зажимом 27.

Перед работой автомат заправляется материалом. Рулон 3 устанавливается на верхней плите 2. Начало ленты материала 7 с огибом валка 14 заводится под разглаживающую плиту 12, далее - под прижимы 20 и, огибая отклоняющий валик 11, проводится в зажим 27. После чего конец его закрепляется на штанге 5. Лента заправлена, и автомат готов к эксплуатации.

Автомат работает следующим образом.

После включения автомата механизм 25 подъема и опускания выносит изделие 24 из

кассеты 23, и подымая, доводит его до упора в нижнюю плоскость плиты 10. Одновременно под действием пневмоцилиндра 9 происходит опускание блока 16 с механизмами

профильной вырезки 17. При зтом прижимы 18 ложатся на материал 7, а вращающаяся оправка 19, продолжая опускаться, ножом 20 вырезает из него диск 28. Последний толкатель 21 с помощью пневмоцилиндра 8

механизма 22 вставки перемещается в полость изделия 24. После чего изделие 24 с диском 28 механизмом 25 при его опускании переносится в кассету 23, а механизмы 17 при подъеме блока 16 возвращаются в

свое крайнее верхнее положение. Освободившаяся лента 7 (отходная часть) захватывается зажимом 27 и механизмом подачи 26 рулонного материала перемещается на шаг. При зтом участок материала 7, ранее подвергавшийся нагреву под разглаживающей плитой 12, оказывается в зоне вырезки, а образовавшаяся петля отхода 6 материала 7. наматывающим устройством 4 наворачивается на штангу 5. Затем цикл повторяется.

Диски, полученные из предварительно прогретой ленты, не коробятся и сохраняют необходимую геометрию. Таким образом, применение разглаживающей плиты улучшает качество изделий и позволяет использовать для производства подложек весь рулон, что снижает стоимость изделий за счет зкономии расхода бумаги,

Формула изобретения

Автомат для вырезки бумажных дисков из ленты фильтровального материала, содержащий механизм профильной вырезки, механизмы подачи рулонного материала в

зону вырезки и удаления отходов средства автоматики, отличающийся тем, что, с целью повышения качества изделий и зкономии материалов, он снабжен установленным перед механизмом профильной

вырезки правильным устройством, выполненным в виде снабженной нагревательными элементами плиты, длина которой превышает шаг подачи ленты, и валиком для направления ленты в плоскости плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автомат для изготовления фильтров | 1978 |

|

SU737535A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ БУМАЖНЫХ КОРОБОК СО ВСТАВНЫМ ДНОМ | 1964 |

|

SU164785A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1991 |

|

RU2015914C1 |

| Поточная линия для производства фильтров | 1976 |

|

SU662641A1 |

| Устройство для вырубки изделий из листового и ленточного материалов | 1978 |

|

SU753670A1 |

| Автомат для изготовления бумажных конусообразных стаканчиков | 1990 |

|

SU1722876A1 |

| Пресс для вырубания обувных деталей из листового материала | 1986 |

|

SU1463215A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

Изобретение относится к резке бумажных или тканых материалов и может быть использовано для производства фильтров.Целью изобретения является повышение качества изделий и экономия материалов. Автомат для вырезки бумажных дисков из ленты фильтровального материала содержит механизмы профильной вырезки, подачи рулонного материала в зону вырезки и удаления отходов. Перед механизмом профильной вырезки установлено правильное устройство, выполненное в виде снабженной нагревательными элементами плиты. Длина плиты превышает шаг подачи ленты. Перед правильным устройством смонтирован валик для направления ленты в плоскости плиты. 1 ил.

| Поточная линия для производства фильтров | 1976 |

|

SU662641A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-05—Подача