- .. I , , , .

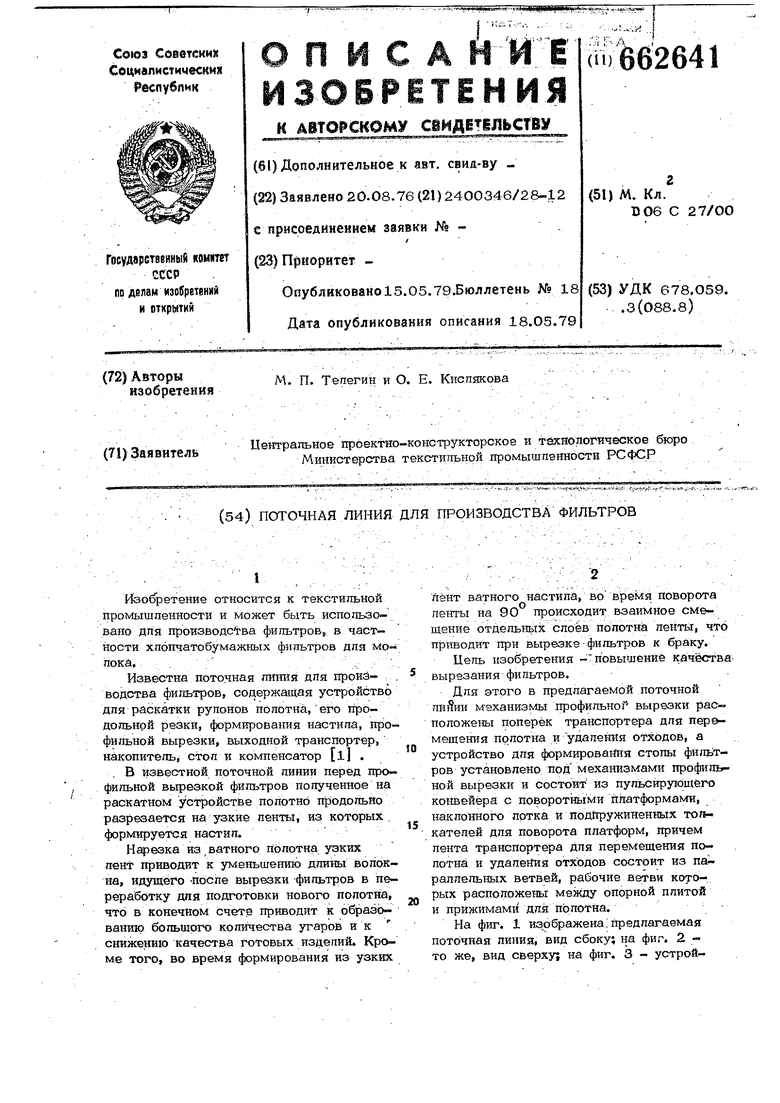

Изобретение относится к текстильной промышленности и может быть использовано ДЛЯ производства фильтров, в частности хлопчатобумажных фильтров ДЛЯ молока.

Известна поточная линия дЛя производства фильтров, содержанхая устройство ДЛЯ раскатки рулонов полотна,его продольной резки, формирования настила, профильной вырезки, выходной транспортер, накопитель, СТОЛ и компенсатор ll .

. В известной поточной линии перед профильной вьфезкой фильтров полученное на раскатном устройстве полотно продольно разрезается на узкие ленты, из которых , формируется настил.

Нарезка из ватного полотна узких лент приводит к уменьшению длины волокна, идущето -после вырезки фильтров в переработку дпя подготовки нового полотна, что в конечном счетр приводит к образогванию больщозто количества угаров и к снижению качества готовых изделий. Кроме того, во время формирования из узких

Лент ватного настила, BO время поворота ленты на 90 происходит взаимное смещение отдельнБгх слоев полотна ленты, что приводит при вырезкефильтров к браку.

Цель изобретения - повышение качествавырезания фипьтров.Для этого в предлагаемой поточной лийии м-9ханизмы профильноГ вырезки расположены поперёк транспортера для перемещения полотна и удаления отходов, а устройство ДЛЯ формирования стопы филь;т- ров установлено под механизмами профильной вырезки и состоит; из пульсирутбщего котейера с поворотными платформами, наклонного лотка и подпружиненных толкателей ДЛЯ поворота платформ, причем лента транспортера Для перемещения полотна и удалейия отходов состоит из параллельных ветвей, рабочие ветви которых расположены между опорной плитой и прижимами ДЛЯ полотна.

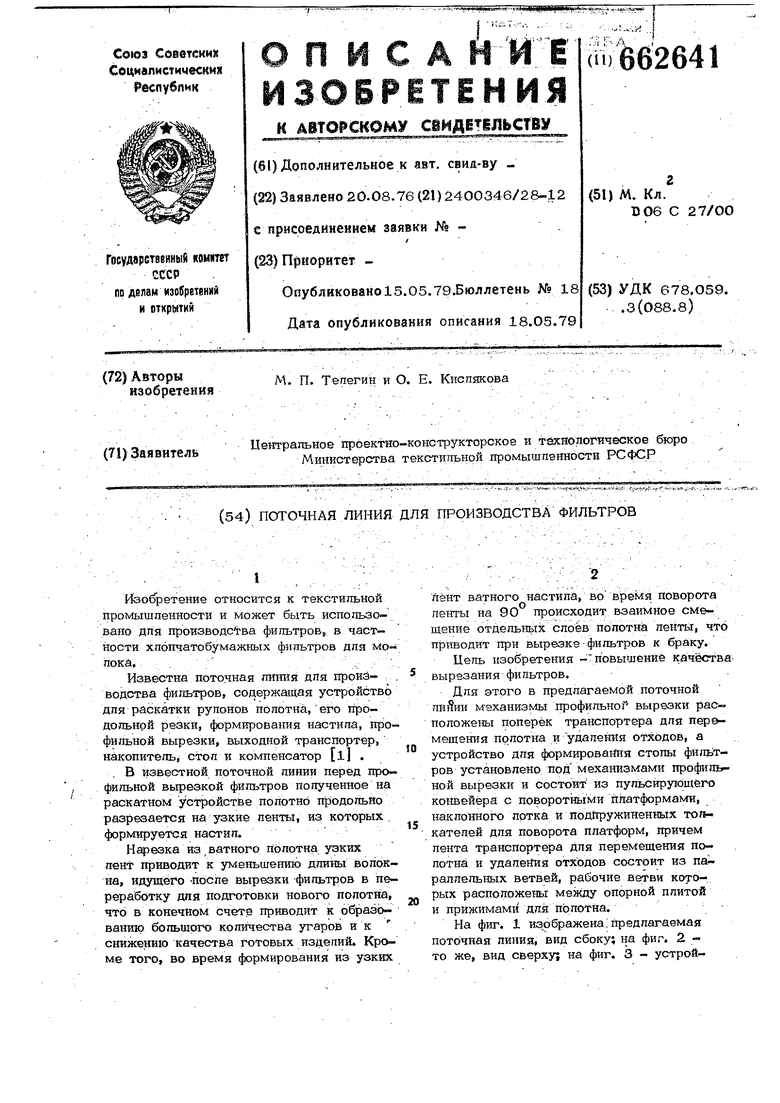

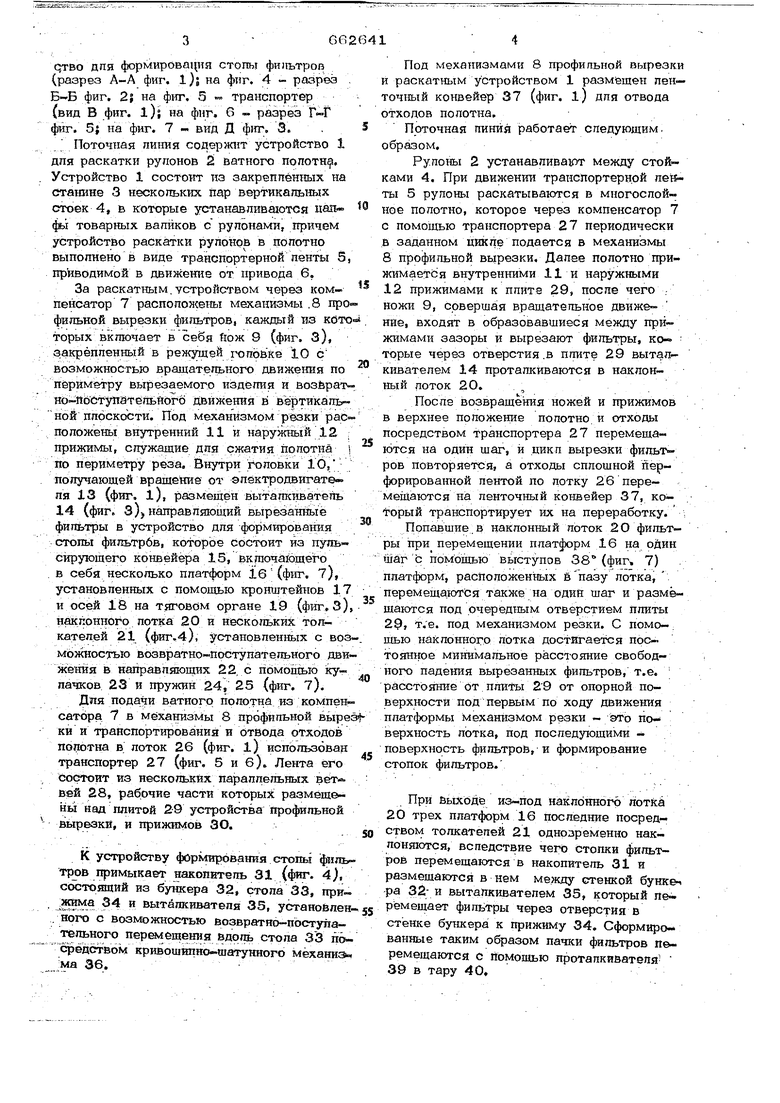

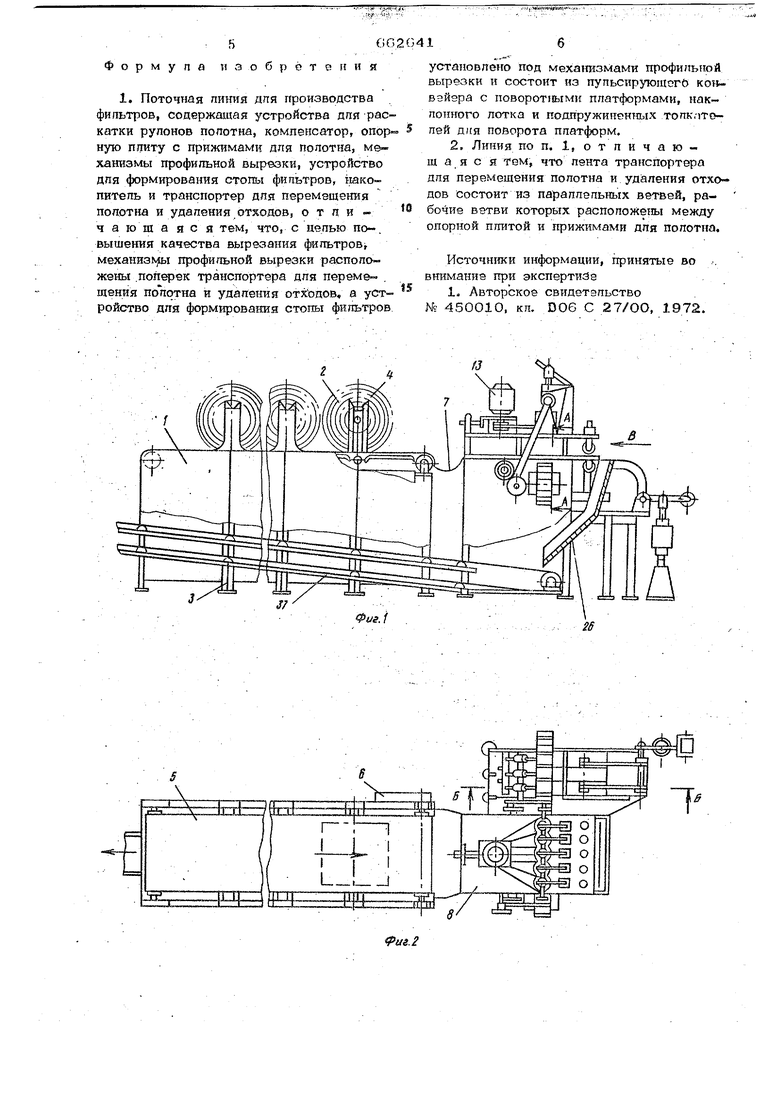

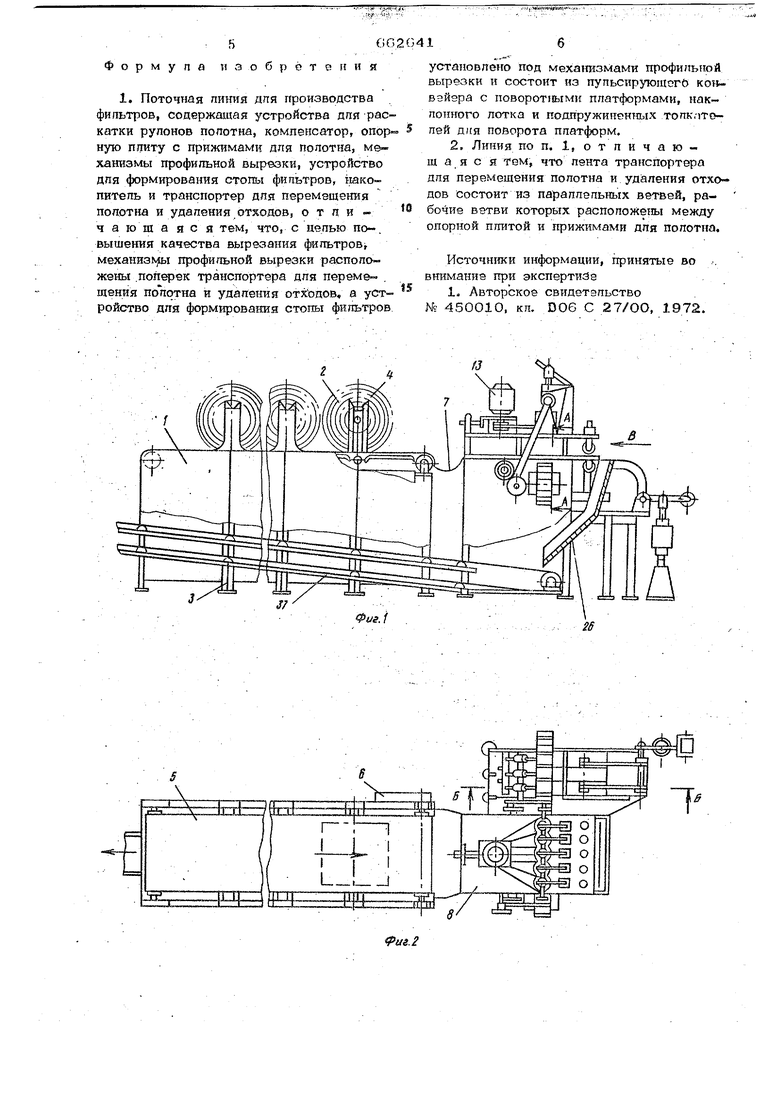

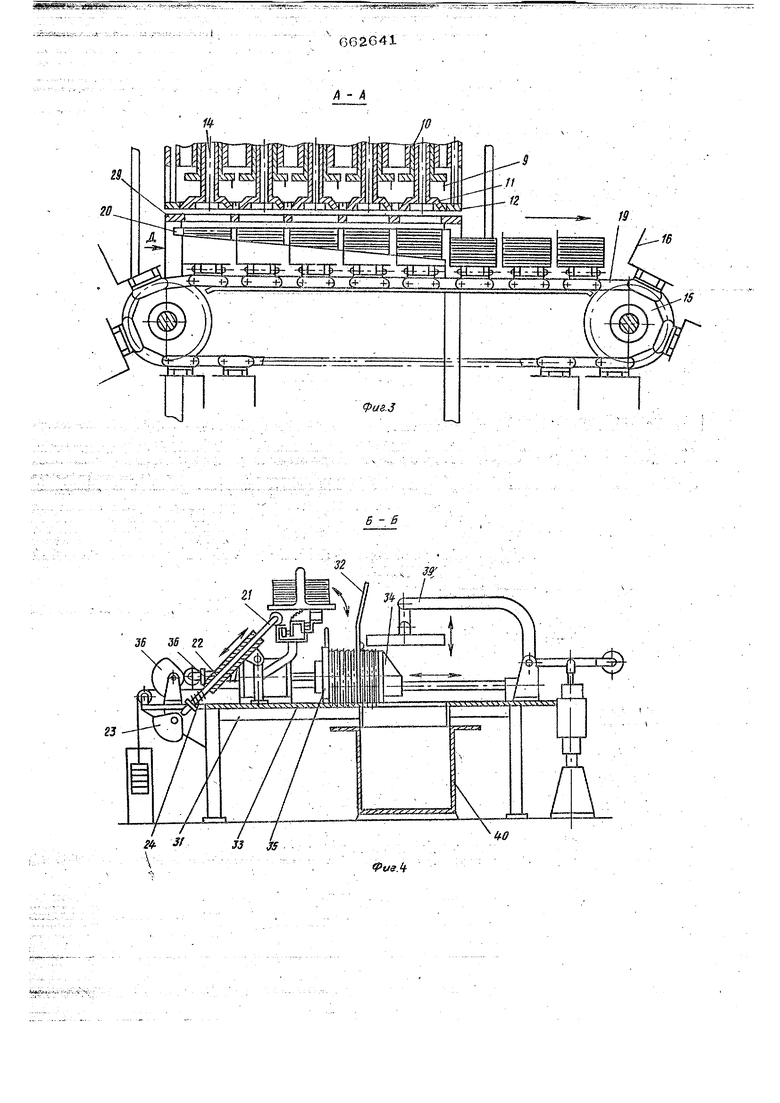

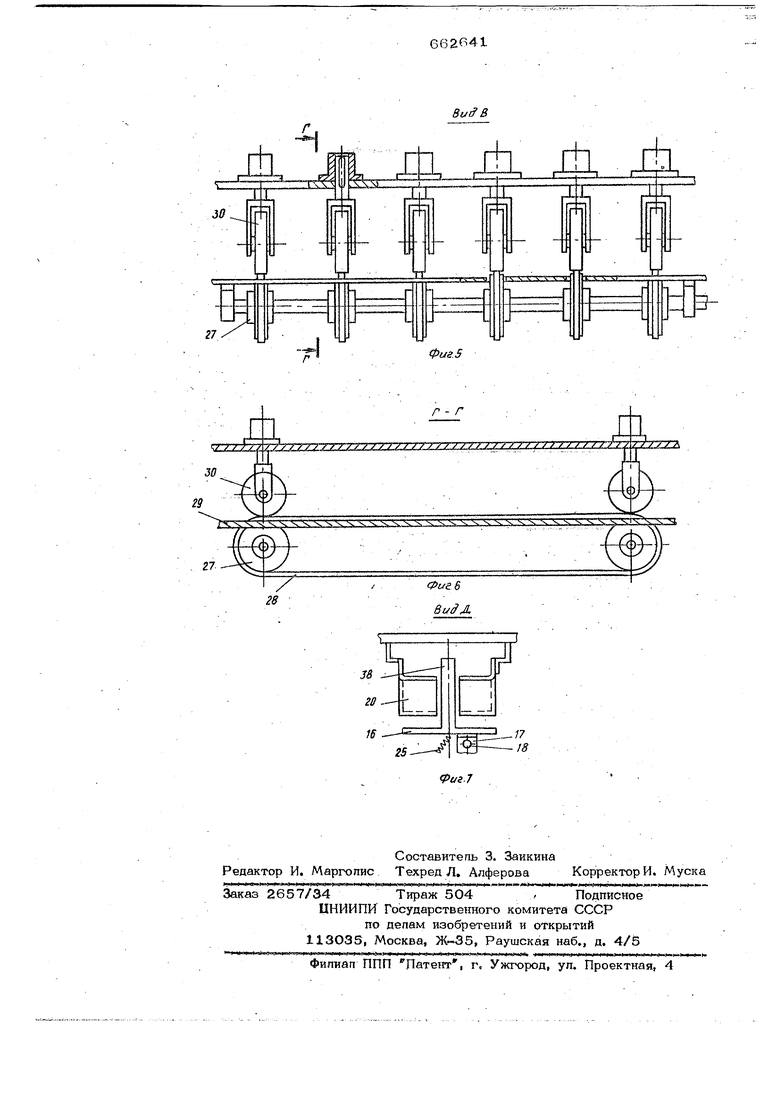

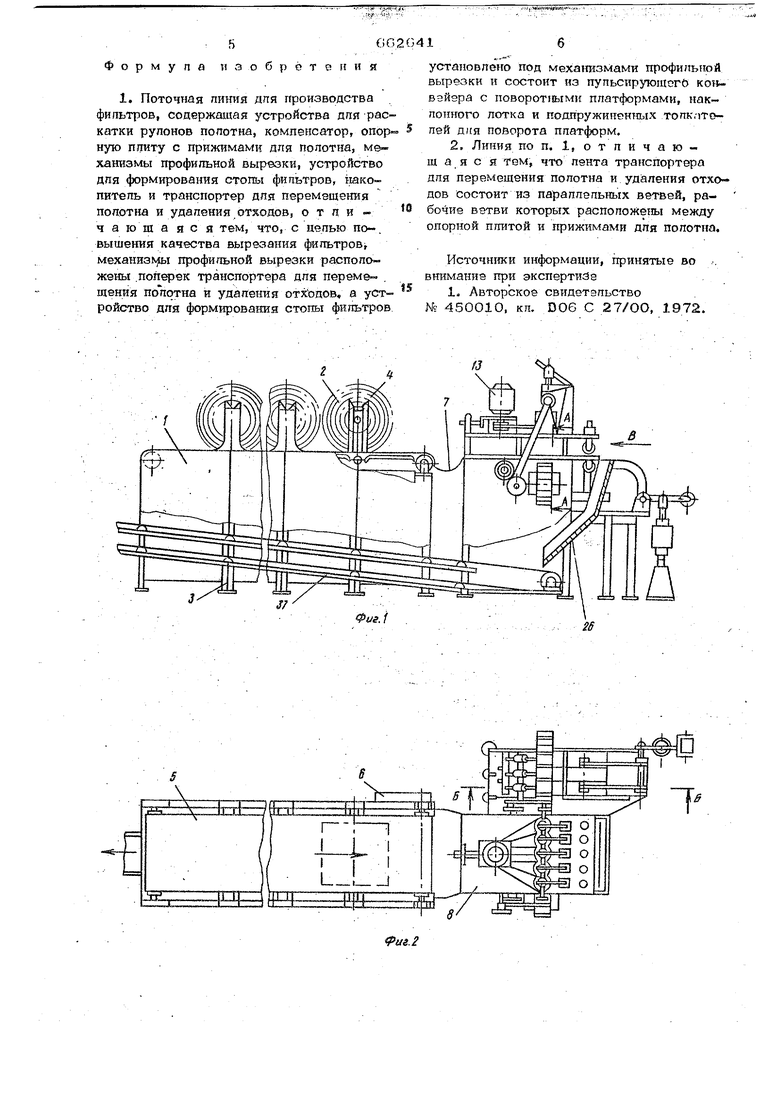

На фиг. 1 из рбражена. предлагаемая потбчная ЛИНИЯ, вид сбоку; на фиг. 2 то же, вид сверху; на фиг. 3 - устройQTBo ДЛЯ формировация стопы фильтров (разрез А-А фиг. 1); ia фиг. 4 - разрез , Б-Б фиг. 2; на фиг. 5 транспортер (вид В фиг. l); на фнг. 6 - разрез фиг. 5j на фиг. 7 - вид Д фиг. 3. . Поточная пиния содержит устройство 1 для раскатки рулонов 2 ватного полотну. Устройство 1 состоит из закреппёнтшх на станине 3 нескольких пар вертикальных стоек 4, в которые устанавливаются паяфь товарных валиков с рулонами, причем устройство раскатки рупонов в полотно выполнено в виде траиспортерной ленты S, приводимой в движение от привода 6. За раскатным, устройством через компенсатор 7 расположены механизмы .8 про фильной вырезки фильтров, каждатй М5 кбто торых включает в себя йож 9 (фиг. З), закрепленный в режущей ixjnbBite 10 с возможностью вращательного движешш по периметру вырезаемого издепия и возйратнЬ-пбСтупатепьнЬгб авйжеш1я в вертикаль ной плоскости. Под механизмом резки расположены внутренний 11 и наружный 12 ; прижимы, служащие для сжатия полотна по периметру реза. Внутри головки iO, получающей вращение от электродвигателя 13 (фиг, l), размещен вытапкиватепь 14 (фиг. 3 )j нанравляюихий вырезанйыё фипьтры в устройство для формирования стопы фипьтрбв, которое состоит из пупьстфующего конвейера 15, включающего в себя несколько платформ 16 (фиг. 7), установленных с помощью кронштейнов 17 и осей 18 на тяговом органе 19 (фиг, З) найкпонного лотка 20 и нескольких толкателей 21 (фиг,4), установленных с воз можностью возвратно-поступательного дви жения в направляющих 22, с помопшю кулачков 23 и пружин 24, 25 (фиг. 7). Для подачи ватного полотна ;из компенсатору, 7 в механизмы 8 профи ггьной выре ки и транспортирования и отвода отходов полотна в лоток 26 (фиг. l) использован транспортер 27 (фиг. 5 и б). Лента его Состоит из нескольких параллельных вёт-ь вей 28, рабочие части которых размещ& ны над плитой 29 устройства профильной вырезки, и прижимов ЗО. К устройству формирования стопы фипь тррв примыкает накопитепь 31 (фта. 4), состоящий из бугасера 32, стола 33, при. и вытапкиватепя 35, установлен ного с возможностью возвратно-поступательного перемещения вдоль стопа 33 по средством кривошщно шатунного механизм ма 36. Под механизмами 8 профильной вырезки и раскатным устройством 1 размещен ленточный конвейер 37 (фиг. l) для отвода отходов полотна. Поточная пиния работает следующим, образом. Руионы 2 устанавливают между стойками 4. При движении транспортерной ле№ты 5 рупоны раскатываются в М югослойное полотно, которое через компенсатор 7 с помощью транспортера 27 периодически в заданном цикле подается в механизмы 8 профитшной вьфезки. Далее полотно прижимаетЬя внутренними 11 и наружными 12 прижимами к плите 29, после чего .. ножи 9, совершая вращательное движенйе, входят в образовавшиеся между прижимами зазоры и вырезают фильтры, кр торые через отверстия .в плите 29 выталкивателем 14 проталкиваются в наклонный поток 20.,, После возвращения ножей и прижимов в верхнее положение полотно, и отходы посредством транспортера 27 перемещаизтся на один шаг, и цикл вырезки фильтров повторяется, а отходы сплошной перфорированной лентой по потку 26 перемегааются на ленточный конвейер 37, который транспортирует их на переработку. Попавшие.в наклонный лоток 2О фильтры при перемещении платформ 16 на ойин шйг с помощью выступов 38 (фиг 7) платформ, расположенных бпазу потка, перемеща.ются также на одни шаг и размещаются под очередным отверстием плиты 29 т.е. под механизмом резки. С помо-; пшю наклонного лотка достигается постоянное минимальное расстоягние свободного падения вырезанных фильтров, т.е. расстояние от плиты 29 от опорной поверхности под первым по ходу движения платформы механизмом резки - это поверхность лотка, под последующими Поверхность фильтров, и формирование стопок фильтров. При Выходе из-под наклонного потки 20 трех платформ 16 последние посредством толкателей 21 однозременно наклоняются, вследствие чего стопки фильтров перемешаются в накопитель 31 и размещаются в нем ме.жду стенкой бушсе-i ра 32; и выталкивателем 35, который Перемещает фильтры через отверстия в стенке бункера к прижиму 34. Сформированные таким образом пачки фильтров перемещаются с помощью проталкивателя 39 в тару 40,

Формула и 3 о б р е т S н и я

1. Поточная пиния для произвояетва фильтров, содержащая устройства дпя раскатки рулонов полотна, компенсатор, опор° ную пяиту с прижимами для полотна, механизмы профильной вырезки, устройство для формирования стопы фипьтров, шкопитель и транспортер для перемещения полотна и удаления отходов, о т л и чаюшаяся тем, что, с целью по. вышения качества вырезания фильтров механизк профильной вырезки расположены .поперек транспортера для переме- . щения полотна и удаления отх:одов, а устройство для формирования стопы фипьтров

установлено под механизмами профильной вырезки и состоит из пульсирующего KOTIвзйэра с noBopOTiibiMn: платформами, наклонного лотка и подпружинент1ых толклтолей дня поворота платформ.

2. Линия по п. 1, о т л и ч а ю щ а я с я тем, что лента транспортера для перемещения полотна и удаления отходов состоит из параллельных ветвей, рабочие ветви которых расположены между опорной плитой и прижимами для полотна.

Источники информации, принятые во .-, внимание при экспертизе

1. Авторское свидетельство № 450010, кп. DOO С 27/ОО, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства фильтров | 1972 |

|

SU450010A1 |

| Автомат для вырезки бумажных дисков из ленты фильтровального материала | 1989 |

|

SU1708610A1 |

| Поточная линия для производства фильтров | 1975 |

|

SU527490A1 |

| Браковочно-мерильная машина для текстильного полотна | 1982 |

|

SU1033606A1 |

| Автомат для изготовления фильтров | 1978 |

|

SU737535A1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| Поточная линия для производства ватников | 1983 |

|

SU1381211A1 |

| Механизм стыковки концов ленточного материала к устройству для его перемотки | 1976 |

|

SU592703A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ТЕСТА В ПЛАСТ | 2011 |

|

RU2478292C1 |

| Поточная линия для заключительной отделки текстильных полотен | 1989 |

|

SU1647056A1 |

662641

Г - - N /

Фиг 6

О

J

.17 18

Авторы

Даты

1979-05-15—Публикация

1976-08-20—Подача