(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ТОРКРЕТИРОВАНИЯ ТЕПЛОВЫХ АГРЕГАТОВ | 1990 |

|

RU2023018C1 |

| СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 1989 |

|

SU1632050A1 |

| Порошкообразная смесь для факельного торкретирования конвертера | 1975 |

|

SU670617A1 |

| Способ факельного торкретирования металлургических агрегатов | 1981 |

|

SU979511A1 |

| Торкрет-масса для факельного торкретирования сталеплавильных агрегатов | 1978 |

|

SU676579A1 |

| Способ факельного торкретирования футеровки конвертеров | 1983 |

|

SU1179666A1 |

| Торкрет-масса для горячего ремонта кислородных конверторов | 1982 |

|

SU1031950A1 |

| Способ горячего ремонта футеровки конвертора в процессе его эксплуатации | 1989 |

|

SU1708866A1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| Торкрет-масса для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1713939A1 |

ТОРКРЕТ-МАССА ДЛЯ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ КОНВЕРТЕРА, включающая 65-75 мас.% огнеупорного магнезиального наполнителя, и 2535 мас.% углеродсодержащегЪ материала, отличающаяся тем, что, с целью повышения стойкости торкрет-слоя и уменьшения стоимости торкрет-массы, она содержит в качестве наполнителя продукт 1Ьоэгонки из печи обжига природного магнезита.

00

о -ч1

Изобретение относится к черной металлургии и может.быть использовано как материал для факельного торкретирования основной футеровки конзертеров.

Известны оркрет-массы для факель ного торкретирования конвертеров, содержащие в качестве огнеупорного наполнителя порошкообразную известь в количестве 70-94%, а в качестве топлива - углеродсодержащие материалы 1, .

Однако торкрет-массы, несмотря на сравнительно невысокие затраты на их изготовление, не обеспечивают достаточной стойкости торкрет-слояв процессе эксплуатации футеровки.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является торкретмасса, содержащая магнезитовый порошок (65-85%) и коксовую пыль (1535%)С2.

Недостатком известной торкретмассы является сравнительно высокая ее стоимость, связанная с применением дефицитного кондиционного магнезитового порошка и.необходимостью его измельчения. Кроме того, торкрет .масса не обеспечивает необходимой стойкости торкрет-слоя.

Цель изобретения - повышение стой кости торкрет-слоя и уменьшение стонмости торкрет-массы.

Поставленная цель достигается тем, что торкрет- массэ для факельного торкретирования конвертера, включающая 65-75 мае.% огнеупорного магнезиального наполнителя и 25- 35 мас.% углеродсодержащего материала, содержит в качестве наполнителя продукт возгонки из печи обжига природного магнезита.

Продукт возгонки, образующийся при обжиге природного магнезита и улавливаемый системой газоочистки, представляет собой пылевидный матёриал с фр.акцией зерен 0,09 мм не менее 85% и, таким образом, не требует измельчения при изготовлении торкрет-массы. Он содержит, вес.%: МяО 70-85; СаО 2,5-3,5; SiO 2-3/ П.п.п. 10-15; влага 1,0-1,5.

Пониженная концентрация S i О , СаО и повышенная концентрация МдО в продукте возгона по сравнению с обожженным магнезитом приводят к повышению устойчивости торкретпокрытия за счет увеличения его огнеупорности и адсорбир5лощей и смачивающей. способностей.

Стоимость.1 т продукта возгонки обжига природного магнезита составляет 15-17 руб против 35-40 руб. за 1 т магнезитового порошка.

Испытание известной и предлагаемой торкрет-масс осуществили в полупромышленном конвертере емкостью 5 0,5 т с магнезитовой футеровкой.

Состав предлагаемой торкрет-массы следующий: 20-40% углеродсодержащего материала (коксовая пыль, остальное - продукт возгонки обжига 10 природного магнезита Саткинского комбината Магнезит вышеуказанного состава. Торкрет-массу получали п{эостым смешением компонентов в обычных условиях. Факельное торкретирование осуществляли при температуре, футеровки конвертера 14-00-1450с через торкрет-фурму типа труба втрубе, передвигающуюся в горизонтальной плоскости. Расход торкретQ массы составлял 1,3-1,7 кг/мин, расход кислорода 0,9-1,1 м /мин, длительность торкретирования 3-4 мин.

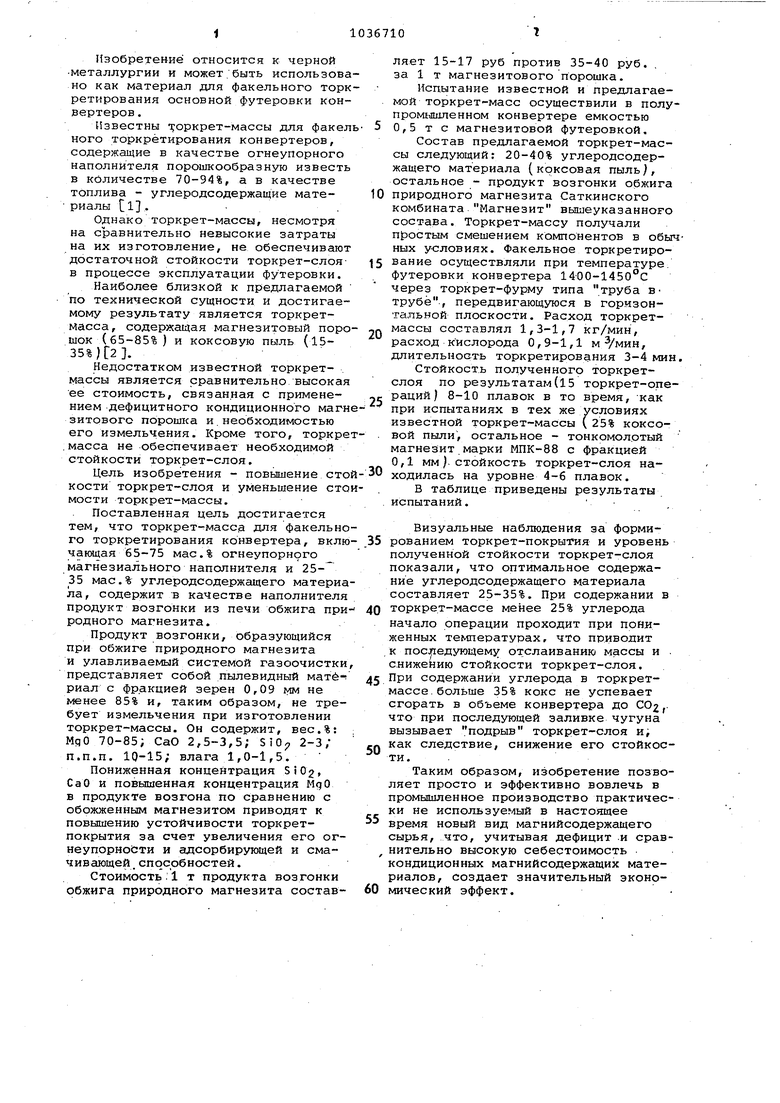

Стойкость полученного торкретслоя по результатам(15 торкрет-опеC раций/ 8-10 плавок в то время, как

при испытаниях в тех же условиях известной торкрет-массы (25% коксо. вой пыли, остальное - тонкомол.отый

магнезит марки МПК-88 с фракцией 0,1 мм ). стойкость торкрет-слоя находилась на уровне 4-6 плавок.

В таблице приведены результаты испытаний.

Визуальные наблюдения за формированием торкрет-покрытия и уровень полученной стойкости торкрет-слоя показали, что оптимальное содержание углеродсодержащего материала составляет 25-35%. При содержании в 0 торкрет-массе менее 25% углерода начало операции проходит при пониженных температурах, что ПРИВОДИТ к пос: 1едую1Цему отслаиванию массы и . снижению стойкости торкрет-слоя. 5 При содержании углерода в торкретмассе, больше 35% кокс не успевает сгорать в объеме конвертера до СО2, что при последующей заливке чугуна вызывает подрыв торкрет-слоя и;

как следствие, снижение его стойкости.

Таким образом, изобретение позволяет просто и эффективно вовлечь в промышленное производство практически не используемый в настоящее время новый вид магнийсодержащего

сырья, что, учитывая дефицит .и сравнительно высокую себестоимость кондиционных магнийсодержащих материалов, создает значительный экономический эффект.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Торкрет-масса для факельного торкретирования сталеплавильных агрегатов | 1978 |

|

SU676579A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошкообразная смесь для факельного торкретирования конвертера | 1975 |

|

SU670617A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-23—Публикация

1981-12-25—Подача