Изобретение относится к черной металлургии, а именно к массам, испрльзуемым при факельном торкретировании металлургических агрегатов, -В частности Кислород-, ных конверторов, массами на основе извести. ;... X . . Цель изобретения - повышение СТОЙКОСТИ торкрет-покрытмя и снижение себестоийости торкрет-массы.

V В торкрет-массу, содержащую извест и и порршок вводят шлак чугуиовозных ковшей (миксерный шлак)при следующих соотношениях комлонентов. мае.%: Шлак чугуновозных ковшей (миксерный шлак)10-30

Коксовый порошокШ-14

ИзвестьОстальное

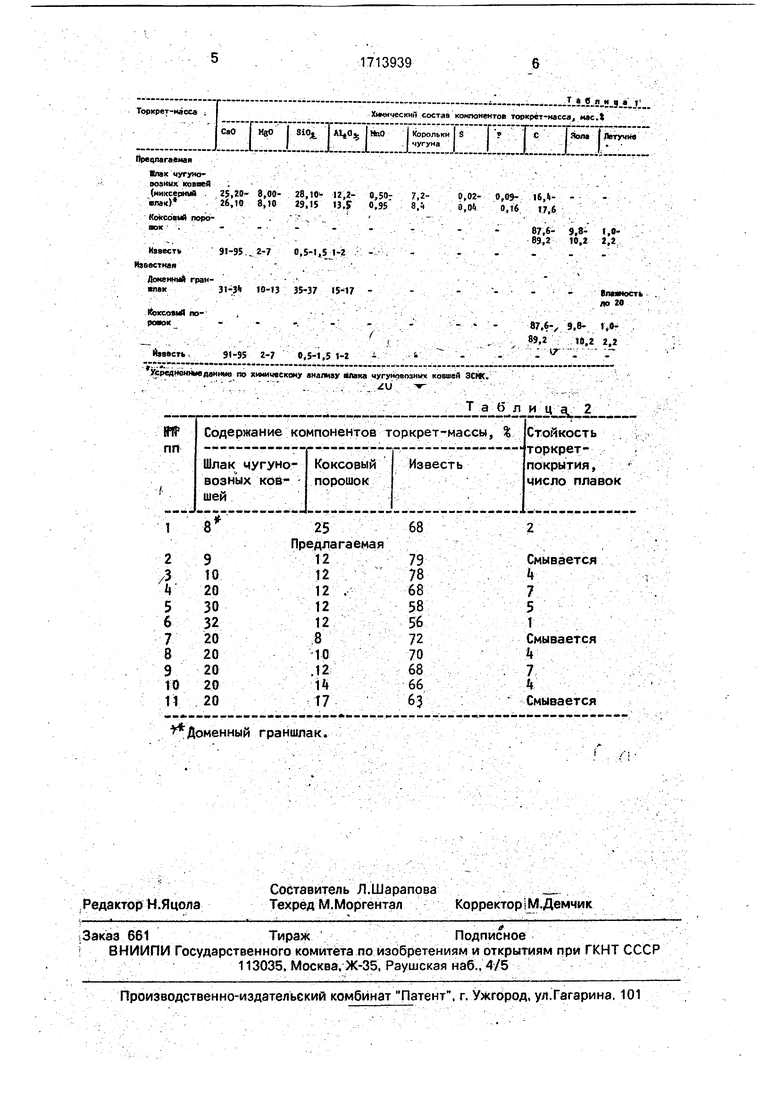

I Шлак чугуновозных ковшей представляет дешевый материал, основностью близкий k единице. Химический состав приведен в

табл. Т. Шлак чугуновозных ковшей отличается от доменного граншлака содержанием чешуйчастого графита и корольков чугуна, наличие которых является результатом массообменных процессов между сюменным ш л яком и чугуном п ри транспортиров ке ковша (при выдержке металла в миксере). При этом шлак чугуновозных ковшей в дальнейшем, не используется, в то время, как доменный гранluлак является продуктом, широко Применяемым в строительстве.

При факельнбмторкретиррвании металлургических агрегатов предлагаемой торкрет-массой .используется дополнительное тепло от сгорания кррольков чугуна (фактически коэффициент замены по отношению к углероду равен единице). При этом формируются окислы Fe. являющиеся эффективным разжижителем, которые совместно с легкоплавкими составляющими шлака

(Si02, AlaOa) способствуют ускорению формирования ларнита. Вместе с тем шлак чугуновозных ковшей (миксерный шлак) по сравнению с известным (доменный граншлак), являясь воздушно-сухим, во-первых, имеет более низкую себестоимость, во-вторых, уменьшает затраты тепла на разогрев торкрет-массы в факеле и снижает количество нереакционноспособной (г-ашеной) извести. Наличие корольков чугуна в шлаке чугуновозных ковшей обеспечивает снижение количества кислорода, необходимого для окисления топлива торкрет-массы, Более низкая температура плавления торкретмассы (за счет большой доли окислов Fe) требует меньших затрат тепла для формирования торкрет-слоя, что, в свою очередь, обеспечивает снижение расхода углеродсодержащих материалов и Кислорода, Кроме того, уменьшение количества газовых со-

ставляющих при факельном торкретировании способствует формированию более стабильного двухфазового газопорошкового потока и на футеровку наносится более плотсый слой.

Таким образом, предлагаемая торкретмасса по сравнению с известной обеспечивает повышение эффективности торкретирования и имеет более низкую себестоимость за счет снижения затрат на топливо, кислород и малой себестоимости ,шлака чугуновозных ковшей.

Пределы содержания компонентов торкрет-массы выбраны, исходя из расчета теплового бал«1нса процесса факельного торкретирования, диаграмм плавкости систем на Основе окислов кальция, а из практических данных. В случае применения более 30 мас.% шлака чугуновозных ковшей и соответствующего снижения коксового порошка менее 10 мас,% в торкрет-массе суммарное тепло, выделяемое при ргорании углеро,цаи корольков чугуна, недостаточно для проведения эффективного торкретирования. При уменьшении содержания шлака чугуновозных ковшей менее 10 мас.% в торкрет-массе эффект повышения стойкости торкрет-покрытия не наблюдается. Использование коксового порошка более 14 мас.% в составе торкрет-массы нецелесообразно, так как не достигается цель изобретения по снижению себестоимости торкрет-массы и получению стойкого торкрет-покрытия, т. е. эффективность торкретирования снижается.

Предлагаемая торкрет-масса готовится перемешиванием предварительно измельченных порошкообразных компонентов с использованием традиционного оборудования: шаровых, трубо- и вибромельниц и смесителей любого типа. Испытания предлагаемой торКрет-массы проведены на конвертерах кислородно-конвертерного це ха.

В табл. 2 приведены составы торкретмасс и свойства покрытий, полученных с помощью предлагаемых и известной торкрет-масс. При этом граничные, оптимальные и выходящие за предлагаемые пределы

значения каждого параметра приведены для случая, когда остальные параметры имеют оптимальные значения.

П р и м ер. Для испытания порошкообразной смеси торкрет-массы ее компоненты: шлак чугуновозных ковшей, коксовый порошок и известь, взятые в соотношении 20, 12 и 68 мас.% соответственно (табл. 2), подают в шаровую мельницу, где измельчают до размера частиц менее 0,1 мм. Полученная торкрет-масса транспортируется к конвертеру и наносится на ремонтируемый участок футеровки с помощью специальной фурмы. .Легкоплавкие окислы шлака чугуновозных ковшей образовывают на поверхности футеровки жидкую пленку, в которую внедряются частицы извести, образуя высокоогнеупорное прочное торкрет-покрытие на ларнитовой связке, стойкость которого 7 плавок (известное-2 плавки).

-По результатам проведенных испытаний сделан вывод, что применение шлака чугуновозных ковшей в известковой торкрет-массе увеличивает эффективность торкретирования, снижает себестоимость

торкрет-массы на 20-30% и повышает стойкость торкрет-покрытия на 40-50%. Формула изобретения Торкрет-масса для факельного торкретирования металлургических агрегатов, Содержащая известь, коксовый порошок и добавку, о т ли ч а ю щ а я с и тем, что, с целью повышения стойкости торкрет-покрытия и снижения себестоимости, торкретмассы, она содержит в качестве добавки

шлак чугуновозных ковшей при следующем соотношении компонентов, мас.%:

Шлак чугуновозных ковшей 10-30 Коксовый ПО0ОШОК10-14

ИзвестьОстальное Торкрет-масса ; Прецлагаемая

8,00-28,10- 12,2- 0,50г 7, 2Э.15 tj.f 0,95

. :.,

шок

0,02-0,05- 16,Д8, 0,0li 0,16 17,6

87,6-5,8- «,в89,2 10,2 г,г. - - --- - ------- . -,-.-« иво j sio ТАЦО,. |шо Т лькйТГ Т ТГ Т Тп .„...1.„..„1.„„.1„„..Л::г: Г.д.„„1..1,.„„. Хинически состав компонентов торкрет-масса, мае.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торкрет-масса для факельного торкретирования конвертера | 1981 |

|

SU1036710A1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| СПОСОБ ЗАЩИТЫ ЧУГУНОВОЗНЫХ КОВШЕЙ ОТ ЗАРАСТАНИЯ ПРИ ВЫПЛАВКЕ ЧУГУНОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ТИТАНОМАГНЕТИТОВ | 2000 |

|

RU2179908C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 1989 |

|

SU1632050A1 |

| Торкрет-масса для горячего ремонта конвертеров | 1978 |

|

SU767071A1 |

| Торкрет-масса для факельного торкретирования сталеплавильных агрегатов | 1978 |

|

SU676579A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| Термитная масса для факельного торкретирования кладки коксовых печей | 1985 |

|

SU1320198A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

Изобретение относитс!я к черной металлургии, а именно к массам, используемым при факельном торкретировании, металлургических агрегатов, в частности кислородных конвертеров, массами на основе извести. Цель изобретения - повышение СТОЙКОСТИ торкрет-покрь(тия и снижение себестоимости торкрет"массы, В состав торкрет-массы для факельного торкретирования металлургических агрегатов, содержащейх известь и коксовый порошок, вводят шлак чугуноврзных ковшей(миксерный шлак) при соотношений компонентов мас.%милак чу- гуновозных ковшей (миксерный .шлак) 10- 30; коксовый порОшок 10-14; известь остальное. 2 табл.

.У редненМ1е данные по химическому анализу олака мугуновознда ковшей ЗСЙК.

- .- -.j

Доменный граншлак.

| Торкрет-масса для факельного торкретирования сталеплавильных агрегатов | 1978 |

|

SU676579A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-09—Подача