фекту является способ, согласно которому смешивают оксид РЗМ, порошок кобальта, гранулированный кальций, смесь загружают в стальной контейнер, который устанавливают в печь с атмосферой водорода. Содержимое контейнера выдерживают при 1Т50°С в течение 3 ч. После охлаждения спеченную массу продуктов реакции обрабатывают влажным азотом в течение нескольких часов до ее превращения в порошок. Затем порошок смешивают с водой, переводят шлак в раствор, а порошок сплава отфильтровывают и высушивают в вакууме при температуре не выше 50°С 3. К основным недостаткам способа относятся высокая температура нагрева реагентов и многостадийность схемы выделения порошка сплава из реакционной массы.

Целью изобретения является упрощение процесса получения порошков магнитных сплавов на основе РЗМ,

Поставленная цель достигается тем, что исходную смесь, содержащую сплавообразующие компоненты, предварительно растворяют в четыреххлористом углероде с 10-90% диметилформамида с последующей термообработкой образовавшейся реакционной массы при темг1ературе ее разложения, причем растворение ведут при температуре не более 150°С.

Если содержание диметилформамида (ДМФА) в смеси с четыреххлористым углеродом (CCU) менее 10% или более 90%, то металлы и соединения, содержащие компоненты получаемого сплава, не растворяются в ней.

При содержании ДМФА в смеси с CCU 10-90% наблюдается синергетический эффект по отношению к растворению в ней металлов и соединений, содержащих сплавообразующие компоненты.

При растворении сплавообразующих компонентов при температуре более 150°С наблюдается резкое газовыделение и выброс реакционной массы из сосуда.

При м е р. В стеклянную колбу заливают ДМФА и CCI4 в соотношении, обеспечивающем содержание в растворе 10-90% ДМФА, и загружают в нее РЗМ и соединение переходного металла (например, хлорид или ацетат) в заданном соотношении или РЗМ и переходный металл в заданном соотношении, или сплав РЗМ с переходным металлом. Колбу с реагентами выдерживают при комнатной температуре или нагревают до температуры не более 150°С до их растворения. Затем колбу с продуктами помещают в печь с температурой 500-600°С или продукты выливают на нагретую до 500600°С поверхность. В результате получают

порошок сплава или хрупкую массу частиц сплава, которую легко измельчают, а также газообразные продукты, которые улавливают в конденсаторе. Полученные порошки

сплавов обладают магнитными свойствами и притягиваются к постоянному магниту даже без предварительной обработки в магнитном поле, что свидетельствует об их хорошем качестве.

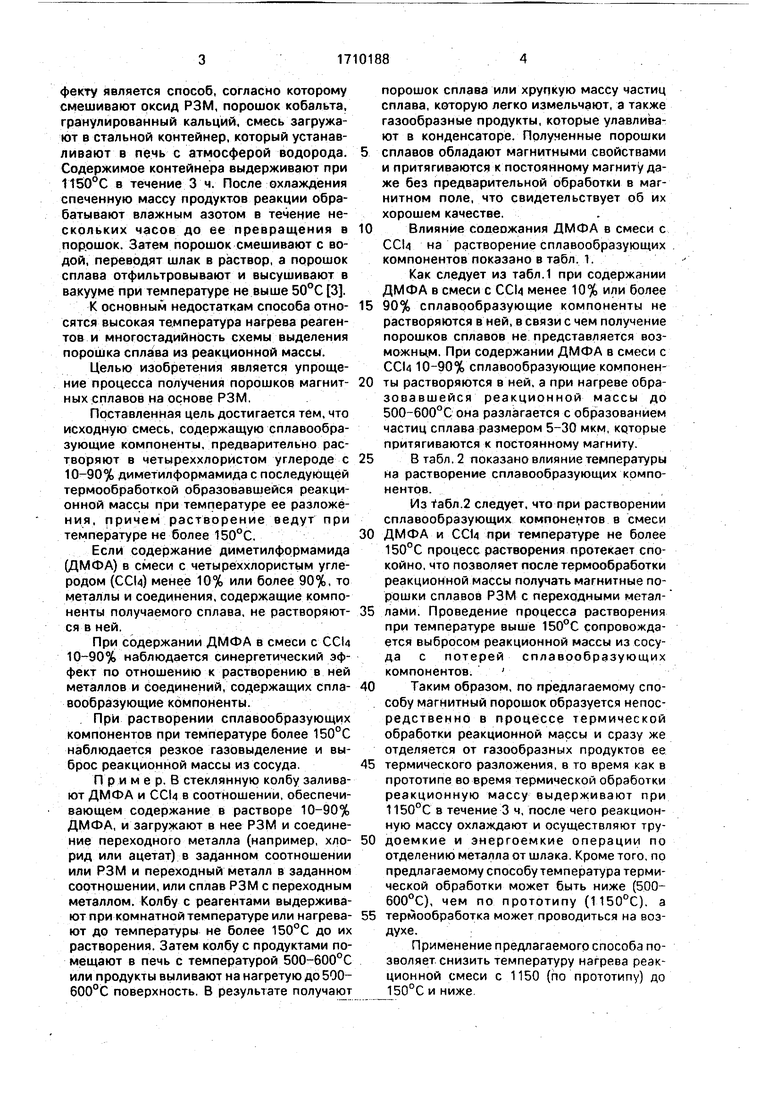

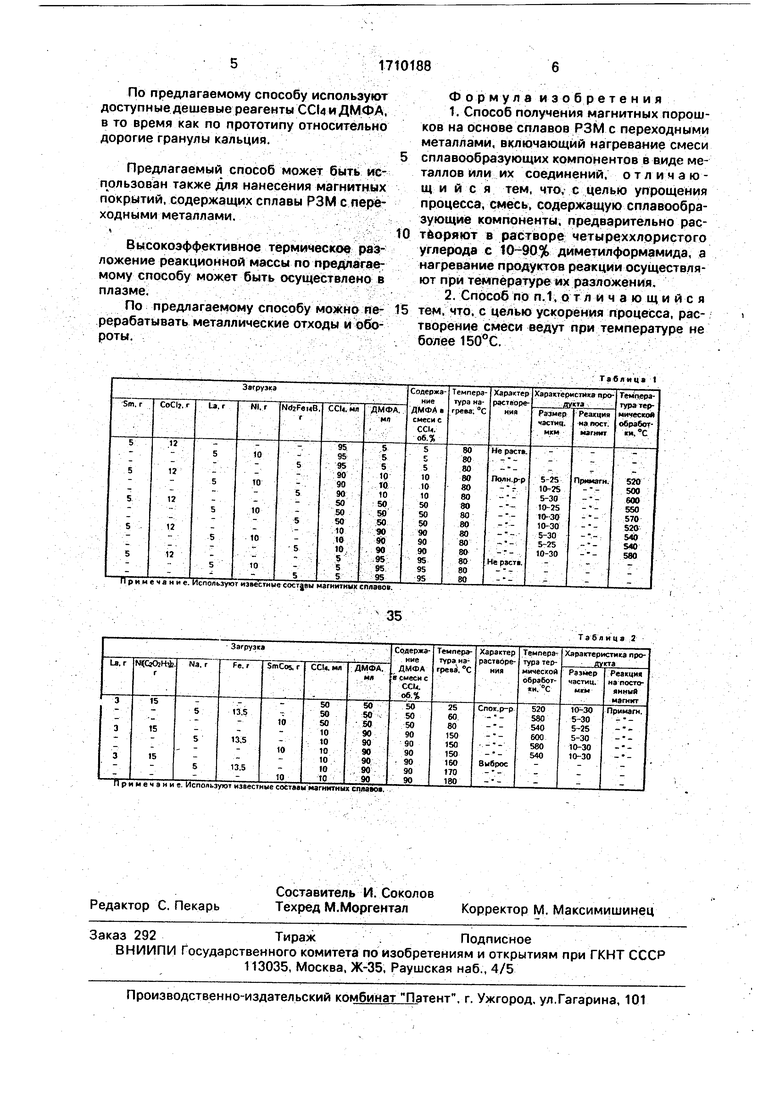

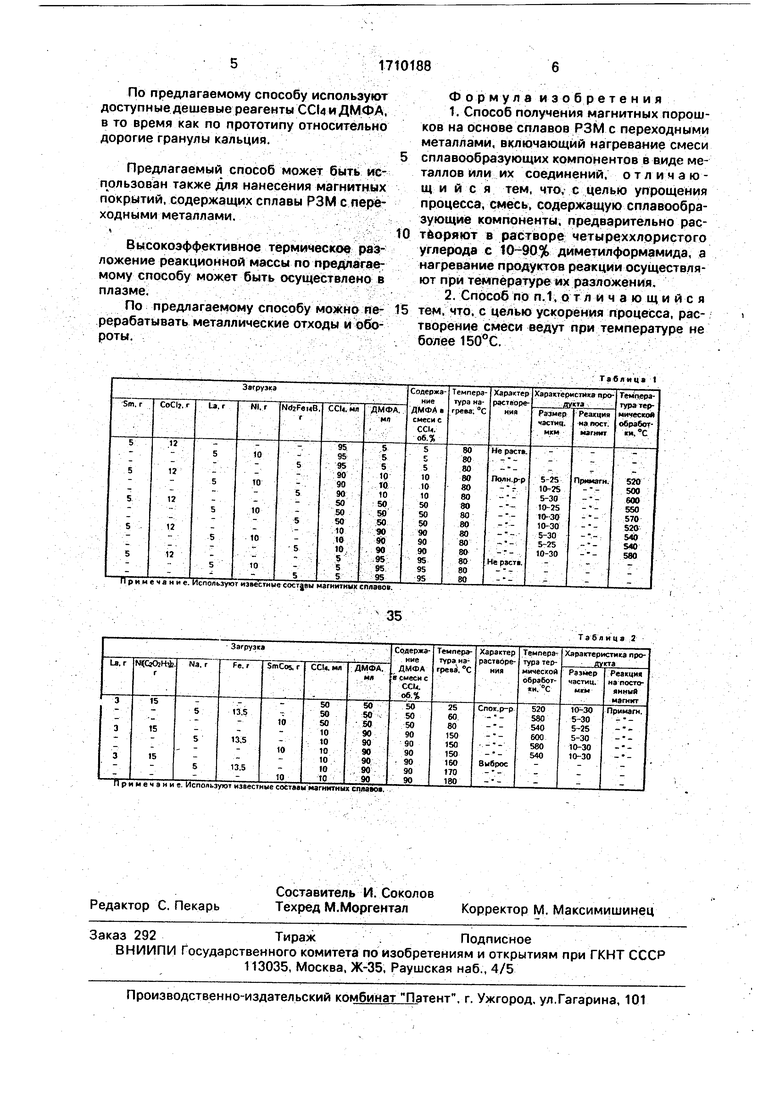

0Влияние солеожания ДМФА в смеси с

ecu на растворение сплавообразующих компонентов показано в табл. 1.

Как следует из табл.1 при содержании ДМФА в смеси с ССЦ менее 10% или более

5 90% сплавробразующие компоненты не растворяются в ней, в связи с чем получение порошков сплавов не представляется возможным. При содержании ДМФА в смеси с ecu 10-90% сплавообразующие компоненты растворяются в ней, а при нагреве образовавшейся реакционной массы до 500-600°С ояа разлагается с образованием частиц сплава размером 5-30 мкм, которые притягиваются к постоянному магниту.

5 В табл. 2 показано влияние температуры на растворение сплавообразующих компонентов.

Из taбл.2 следует, что при растворении сплавообразующих компоне «тов в смеси

0 ДМФА и СС14 при температуре не более 150°С процесс растворения протекает спокойно, что позволяет после термообработки реакционной массы получать магнитные порошки сплавов РЗМ с переходными металлами. Проведение процесса растворения при температуре выше 150С сопровождается выбросом реакционной массы из сосуда с потерей сплавообразующих компонентов.

0 Таким образом, по предлагаемому способу магнитный порошок образуется непосредственно в процессе термической обработки реакционной массы и сразу же отделяется от газообразных продуктов ее

5 термического разложения, в то время как в прототипе во время термической обработки реакционную массу выдерживают при 1150°С в течение 3 ч, после чего реакционную массу охлаждают и осуществляют трудоемкие и энергоемкие операции по отделению металла от шлака. Кроме того, по предлагаемому способу температура термической обработки может быть ниже (500600°С), чем по прототипу (1150°С). а

5 термообработка может проводиться на воздухе.

Применение предлагаемого способа позволяет снизить температуру нагрева реакционной смеси с 1150 (по прототипу) до 150°Си ниже.

По предлагаемому способу используют доступные дешевые реагенты ecu и ДМФА, в то время как по прототипу относительно дорогие гранулы кальция.

Предлагаемый способ может быть использован также для нанесения магнитных покрытий, содержащих сплавы РЗМ с переходными металлами.

.

Вцсокоэффективное термическое разложение реакционной массы по предлагаемому способу может быть осуществлено в плазме.

По предлагаемому способу можно перерабатывать металлические отходы и обороты.

Формула и 3 о бретения

1.Способ получения магнитных порошков на основе сплавов РЗМ с переходными металлами, включающий нагревание смеси сплавообразующих компонентов в виде металлов или их соединений, о т л и ч а ю щи и с я тем, что, с целью упрощения процесса, с;месь, содержащую сплавообразующиё компоненты, предварительно paq0тборяют в растворе четыреххлрристого углерода с 10-90% диметилформамида, а нагревание про дуктрв реакции осуществляют при температуре их разложения.

2.Способ по п. 1, о т л и ч а ю щ и и с я

5 тем, что. с целью ускорения процесса, раствОрение смеси веДут при температуре не более 150°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА FeNi/C В ПРОМЫШЛЕННЫХ МАСШТАБАХ | 2015 |

|

RU2593145C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА | 1993 |

|

RU2103404C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| СПОСОБ СИНТЕЗА МЕТАЛЛОУГЛЕРОДНОГО НАНОКОМПОЗИТА FeCo/C | 2013 |

|

RU2552454C2 |

| СПОСОБ СИНТЕЗА ПОРОШКА ИНТЕРМЕТАЛЛИДА NdNi В РАСПЛАВЕ СОЛЕЙ | 2013 |

|

RU2535104C1 |

| Способ получения аммониевых галоидсодержащих комплексныхСОЕдиНЕНий МЕТАллОВ плАТиНОВОй гРуппы | 1975 |

|

SU693979A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДНЫХ СОЕДИНЕНИЙ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2010 |

|

RU2430884C1 |

| Способ получения сорбента состава AlO/C для концентрирования радионуклидов | 2021 |

|

RU2774876C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

Изобретений относится к получению магнитных порошков спЛавбв РЗМ с переходными мetaллaми. Целью является упрощение процесса. Исходную смесь, содержащую сплавообразующие компоненты в виде металлов и их соединений, растворяют в смеси четы реххлрристого углерода с 10-90% диметилформамида с последующей термообработкой реакционной массы при температуре разложения. Растворение ведут при температуре не более 150*'С. 1 з.п. ф-лы, 2 табл.•^ЁИзобретение относится к металлургии РЗМ, точнее к получению сплавов РЗМ с переходными металлами, конкретно к fio)r- учению магнитных порошков сплавов pi3^M с переходными металлами.*Известен способ получения порошков: сплавов типа R-Co (где R - Sm, Рг, Gd, Се), согласно которому осуществляют плавку ис-: ходных металлов с получением интерметдл- лидов. расплав охлаждают. компактныЙ^ материал размалывают (в шаровых или вибрационных мельницах в ацетоне, толуоле или атмосфере инертного газа) в порошок, который обрабатывают в магнитном поле для получения магнитной текстуры.11]. : Одним из основных недостатков способа является механическое измельчение компактного металла, сопровождающееся большими энергетическими затратами.Храме того, в качестве исходных материалов используют чистые металлы, которые необходимо восстанавливать из их соединений.Известен Способ получения металлических порошков (меди, никеля, кобальта, палладия, серебра), согласно которому смешивают порошок термически нестабильного соединения металла с органической жидкостью (глицерином, вазелиновым маслом, трансформаторным маслом) при весовом соотношении термически нестабильного соединения металла и органической жидкости 1 :

Примечание. Используют известные состалы магнитных сллаво.

Таблица 2

| Порошковая металлургия и напыленные покрытия | |||

| - М.: Металлургия, 1987 | |||

| с | |||

| Судно | 1918 |

|

SU352A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| К.Гшндйдера и Л.Айрин- га.-М.: Металлургия, 1982.С | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1992-02-07—Публикация

1990-03-30—Подача