Изобретение относится к области получения сложных оксидных материалов, в частности к получению сложных оксидных соединений редкоземельных металлов (РЗМ), и может быть использовано при производстве высокотемпературных электропроводящих керамических изделий (например, электродов и других частей электропроводящих устройств, работающих в высокотемпературных и/или окислительных средах), элементов тонкой технологической керамики, катализаторов для различных применений и др.

Известен способ получения кобальтитов, ванадитов и других перовскитоподобных соединений редкоземельных металлов (РЗМ) общей формулы LnMO3 (где Ln=РЗМ; М=Со, V и др.), при котором берут стехиометрические смеси оксидов, гидроксидов или карбонатов РЗМ и переходных металлов, помещают в печь и отжигают при Т>1000°С в атмосферах с различным содержанием кислорода и азота (от 100% O2 до 99% N2 - 1% O2) в течение 2-25 ч. Полученные образцы в дальнейшем закаляют от температуры отжига до комнатной температуры (H.R.Yakel, On the structure of some compounds of the perovskite type, Acta Cryst., 1955, v.8, pp.394-398).

Недостатком данного способа является большой расход энергии, большая продолжительность и необходимость обеспечения дополнительных атмосферных условий.

Известен также способ синтеза различных соединений типа LnMO3 (где Ln=РЗМ; М = трехвалентный металл), при котором берут смесь дегидратированных хлоридов лантана или другого РЗМ (III), дегидратированных хлоридов М (II) или (III), а также оксида лития, помещают в печь, отжигают на воздухе при Т=800°С в течение 2 ч с последующим охлаждением до комнатной температуры (I.P.Parkin, A.V.Komarov, Q.Fang, Alternative solid state routes to mixed metal oxides, Polyhedron, v.15, N18, pp.3117-3121).

Недостатком данного способа является то, что этот способ требует осуществления длительного высокотемпературного отжига реагирующих смесей и дополнительного аппаратурного обеспечения.

Наиболее близким к заявляемому является способ синтеза соединений РЗМ общей формулы LnMO3 (где Ln=РЗМ; М=Со, Mn, Cr и др. трехвалентные металлы), при котором берут смесь соответствующих гидратированных или дегидратированных нитратов металлов (М), гидратированных или дегидратированных нитратов лантана (La(NO3)3 или La(NO3)3•9Н2О) и вводят в смесь дополнительно полностью выгорающую энергетическую добавку - тетраформил триазина (C4H16N6O2). Данная добавка в процессе синтеза разлагается с выделением энергии и большого объема газов (СО, NO и др.) и предварительно синтезируется в результате реакции формальдегида с гидразином гидратом при Т=0°С с постоянным перемешиванием. Смесь нитрата лантана, нитрата соответствующего металла (М) и энергетической добавки в стехиометрических соотношениях растворяют в сосуде с водой объемом 300 см3. Растворенную смесь помещают в муфельную печь, где прогревают при 500°С. Гидратированные смеси полностью дегидратируются и, после нагревания, самовоспламеняются, превращаясь в пенообразную массу в объеме сосуда. Температура пламени при горении смесей достигает Т=1100°С±100°С. Весь процесс протекает в течение 5 мин. В ряде случаев после протекания процесса горения в системе формируется рентгеноаморфный продукт, который при последующем нагреве до 800°С и выдержке в течение 1 ч кристаллизуется в однофазное соединение LnMO3 (S.Sundar Manoharan, K.C.Patil, Combustion route to fine particle perovskite oxides, Journal of Solid State Chemistry, 1993, v.102, pp.267-276).

Недостатком данного способа является многостадийность процесса, необходимость проведения высокотемпературного нагрева смесей до температуры их воспламенения и, в ряде случаев, осуществления дополнительной длительной высокотемпературной обработки продуктов горения.

Техническим результатом изобретения является упрощение и ускорение процесса получения целевого продукта.

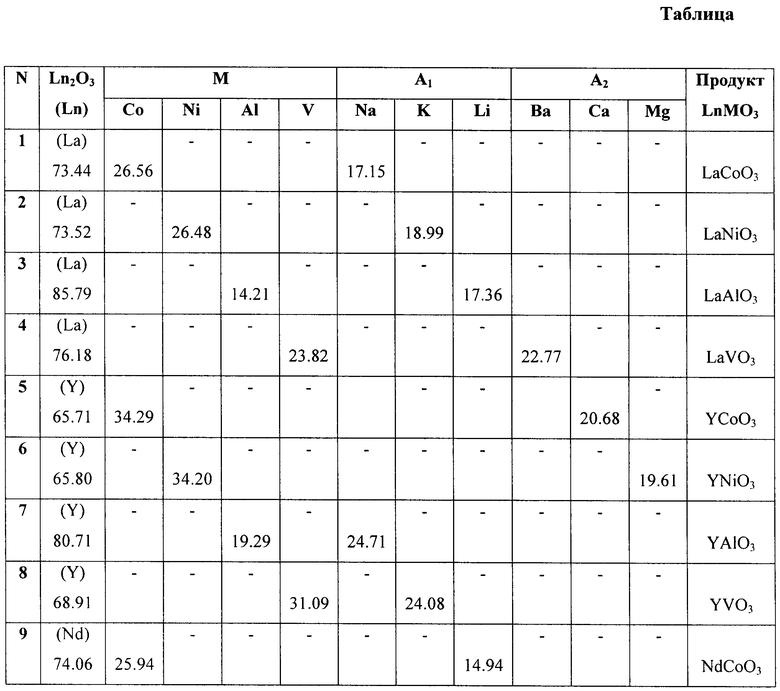

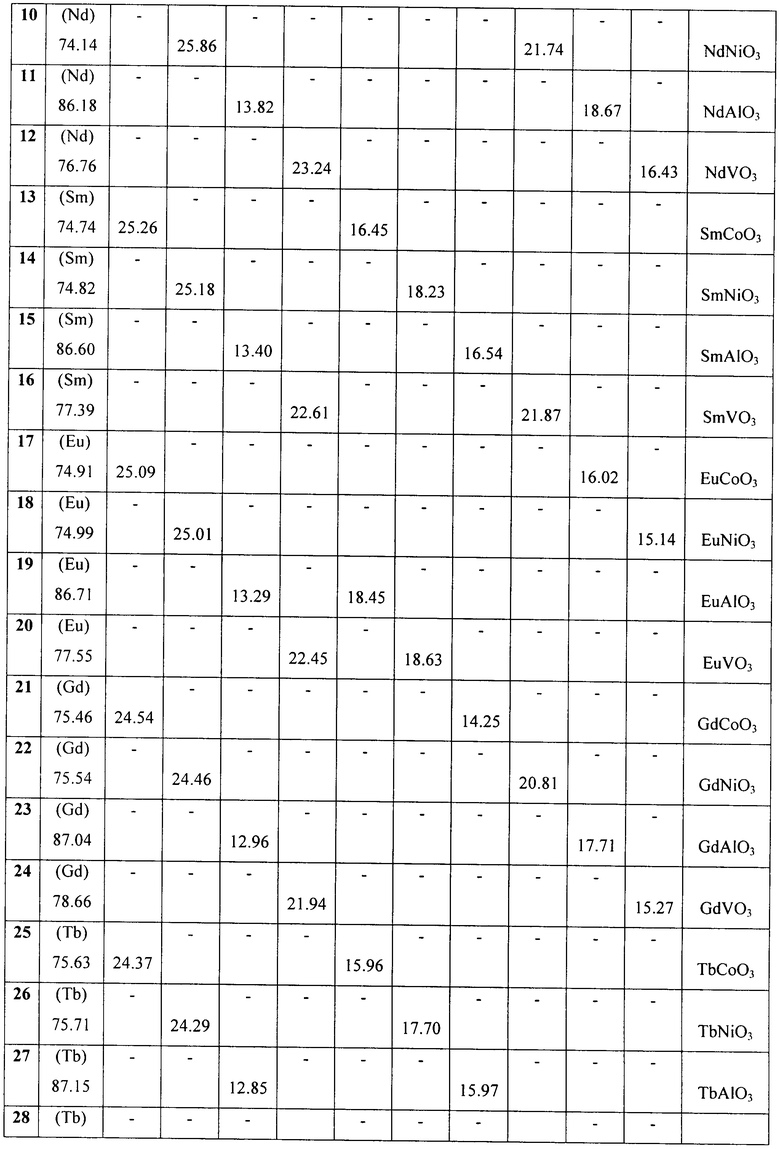

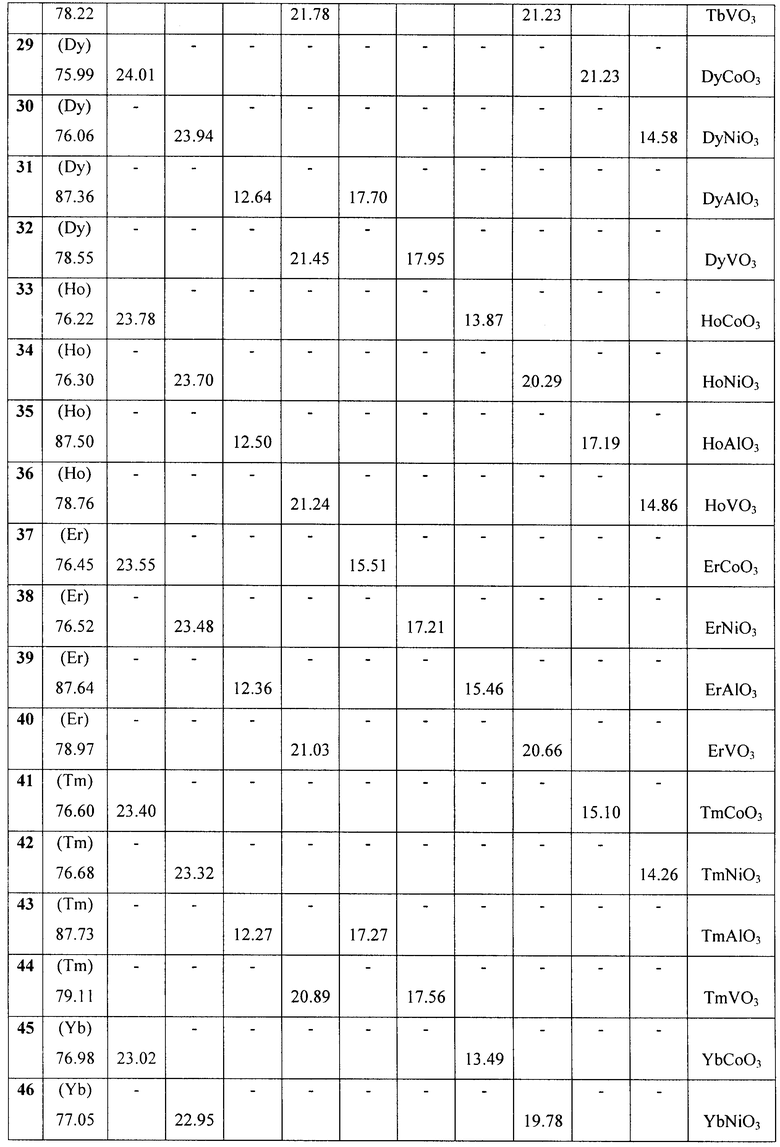

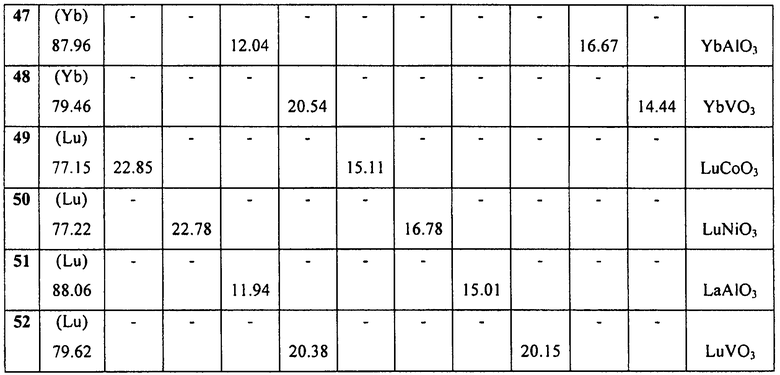

Указанный технический результат достигается тем, что предложенный способ получения сложных оксидных соединений редкоземельных металлов включает приготовление шихты из порошка оксида редкоземельного металла, порошка металла и кислородсодержащей добавки, взятой в сверхстехиометрическом соотношении, размещение шихты на подложке и проведение реакции горения, при этом в качестве кислородсодержащей добавки в шихту вводят перхлорат щелочного или щелочноземельного металла, выбранного из ряда натрия, калия, лития, бария, кальция и магния, предварительно перемешенного с порошком оксида редкоземельного металла, при следующем соотношении компонентов, мас.%:

Сущность заявляемого способа заключается в следующем. Осуществляют предварительное механическое перемешивание порошка оксида соответствующего РЗМ (Ln2O3) и порошка перхлората щелочного металла (ЩМ) или ЩЗМ в планетарной мельнице, что обеспечивает предварительную механическую активацию исходных компонентов. Далее к полученной смеси добавляют порошок соответствующего металла (М) (М=Со, Ni, Al или V) и при помощи дополнительного механического перемешивания обеспечивают полную гомогенизацию смеси. Взаимное содержание оксида соответствующего РЗМ (Ln2O3) и порошка соответствующего металла (М) (М=Со, Ni, Al или V) рассчитывают в стехиометрическом соотношении исходя из получения сложных оксидных соединений редкоземельных металлов - кобальтита, никелита, алюминита или ванадита общей формулы LnMO3. Полученную таким образом стехиометрическую смесь насыпной плотности массой 30 г помещают в реактор из огнеупорного материала и при помощи кратковременной подачи напряжения на нихромовую спираль (или при помощи обычной бытовой спички) без дополнительных поджигающих составов инициируют процесс горения на воздухе. В дальнейшем процесс протекает в режиме самораспространяющегося высокотемпературного синтеза (СВС) за счет высокотемпературного окисления порошка соответствующего металла кислородом воздуха и кислородом, выделяющимся в результате разложения соответствующего перхлората. Количество вводимого в систему перхлората ЩМ или ЩЗМ рассчитывают исходя из величины кислородного индекса целевого продукта LnMO3. После прохождения устойчивого фронта горения полученный продукт охлаждают на воздухе. Общее время синтеза с охлаждением - 10 мин. В результате протекания процесса горения в системе образуется пористый спек темного цвета. Рентгенофазовый анализ полученного продукта показывает, что он представляет собой однофазный сложный оксид редкоземельных металлов - кобальтит, никелит, алюминит или ванадит соответствующего РЗМ LnMO3 - с незначительными примесными включениями хлорида соответствующего хлорида ЩМ или ЩЗМ - продукта разложения перхлората. В дальнейшем процесс дробления спека продукта горения в порошок проводят в водной среде, что, за счет более качественного «мокрого» помола, обеспечивает одновременное получение мелкодисперсного порошка целевого продукта горения - кобальтита, никелита, алюминита или ванадита РЗМ (LnNO3) - и полную растворимость следов примесных хлоридов с их последующим удалением. Так как реакции горения протекают при температурах порядка 1500°С, количество примесей соответствующих хлоридов в продукте горения крайне незначительно. Эти соединения имеют температуры испарения Т=1380°С - LiCl; 1465°С - NaCl; 1500°С - KCl; 1560°С - BaCl2; 1600°С - CaCl2; 1424 - MgCl2 (В.Я.Рабинович, З.Я.Хавин, Краткий химический справочник, М., Химия, 1973) и при температурах синтеза удаляются из реагирующей смеси вследствие возгонки и за счет расширения газов, содержащихся в порах и межчастичном пространстве, по закону Гей-Люссака (VТгор=V0•Tгор/T0). Содержащийся в пористом пространстве газ расширяется при температурах синтеза и выходит в окружающую атмосферу, унося с собой пары хлоридов.

Сущность изобретения подтверждается следующими примерами.

Пример 1. Готовят стехиометрическую смесь, рассчитанную на получение кобальтита лантана - LaCoO3 - в количестве 30 г из исходных компонентов: порошка оксида лантана (La2O3) - 22.03 г (или 73.44 мас.%) и порошка металлического кобальта (ПК-1у) - 7.97 г (или 26.56 мас.%). Осуществляют предварительное механическое перемешивание исходных компонентов в планетарной мельнице, причем вначале оксид лантана перемешивают со сверхстехиометрическим количеством порошка твердого внутри реакционного окислителя - перхлората натрия (NaClO4) - 5.15 г (или 17.15 мас.% - в сверхстехиометрическом соотношении) в течение 30 мин с целью получения механически активированной смеси. Далее к полученной смеси добавляют порошок металлического кобальта (ПК-1у) и дополнительным перемешиванием в течение 30 мин полностью гомогенизируют реакционную смесь. Полученную шихту в насыпном виде помещают на подложку и, путем кратковременной подачи напряжения на нихромовую спираль, инициируют в ней процесс горения на воздухе. После прохождения устойчивого фронта горения образуется спеченный пористый продукт темного цвета, который охлаждается на воздухе от температуры горения до комнатной температуры. Общее время синтеза с охлаждением - 10 мин. По данным рентгенофазового анализа продукт горения представляет собой однофазный кобальтит лантана (LaCoO3) со следами примесей хлорида натрия (NaCl). Следы примесей хлорида натрия полностью удаляются из продукта горения в дальнейшем при дроблении пористого спека в водной среде за счет полного растворения.

Пример 2. Готовят стехиометрическую смесь, рассчитанную на получение никелита иттрия - YNiO3 - в количестве 30 г из исходных компонентов: порошка оксида иттрия (Y2O3) - 19.74 г (или 65.80 мас.%) и порошка металлического никеля (ПНЭ-1) - 10.26 г (или 34.20 мас.%). Осуществляют предварительное механическое перемешивание исходных компонентов в планетарной мельнице, причем вначале оксид иттрия перемешивают со сверхстехиометрическим количеством порошка твердого внутри реакционного окислителя - перхлората магния (Mg(ClO4)2) - 5.88 г (или 19.61 мас.% - в сверхстехиометрическом соотношении) в течение 30 мин с целью получения механически активированной смеси. Далее к полученной смеси добавляют порошок металлического никеля (ПНЭ-1) и дополнительным перемешиванием в течение 30 мин полностью гомогенизируют реакционную смесь. Полученную шихту в насыпном виде помещают на подложку из огнеупорного материала и, при помощи бытовой спички, инициируют в ней процесс горения на воздухе. После прохождения устойчивого фронта горения образуется спеченный пористый продукт темного цвета, который охлаждается на воздухе от температуры горения до комнатной температуры. Общее время синтеза с охлаждением - 10 мин. По данным рентгенофазового анализа продукт горения представляет собой однофазный никелит иттрия (YNiO3) со следами примесей хлорида магния (MgCl2). Следы примесей хлорида магния полностью удаляются из продукта горения в дальнейшем при дроблении пористого спека в водной среде за счет полного растворения.

Все примеры заявляемого решения представлены в Таблице с указанием состава шихты (включая сверхстехиометрическое количество кислородсодержащей добавки) и целевого продукта.

Перхлораты соответствующих щелочных (ЩМ) или щелочноземельных (ЩЗМ) металлов вводятся в реакционные смеси в сверхстехиометрических количествах. Перхлорат щелочного (А1 - ЩМ) или щелочноземельного (А2 - ЩЗМ) металла (A1ClO4, где A1=Na, K, Li, или А2(ClO4)2, где А2=Ва, Са, Mg).

Содержание соответствующих компонентов реакционных смесей приведено в граммах в расчете на 100 г шихтового состава (что соответствует количеству мас.%). Содержание соответствующего перхлората ЩМ или ЩЗМ приведено в граммах (что соответствует количеству мас.% в сверхстехиометрическом соотношении).

Таким образом, поставленная в изобретении цель упрощения и ускорения процесса получения сложных оксидных соединений РЗМ достигается за счет использования процессов самораспространяющегося высокотемпературного синтеза (СВС) вместо стандартных керамических методов, сокращения числа промежуточных операций при подготовке к синтезу и обработке продуктов взаимодействия компонентов смесей, отказа от использования специальных реакторов и обеспечения дополнительных атмосферных условий при синтезе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2442750C2 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2492963C1 |

| РЕАКЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УЗКОПОЛОСНОГО ЛЮМИНОФОРА СИНЕГО СВЕЧЕНИЯ | 2014 |

|

RU2562268C1 |

| Способ получения сверхпроводящего материала | 1990 |

|

SU1834878A3 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| Способ получения кобальтита неодима | 2023 |

|

RU2829179C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

Изобретение может быть использовано при производстве высокотемпературных электропроводящих керамических изделий, катализаторов. Получение сложных оксидных соединений редкоземельных металлов включает приготовление шихты из порошка оксида редкоземельного металла, порошка металла и кислородсодержащей добавки, взятой в сверхстехиометрическом соотношении, размещение шихты на подложке и проведение реакции горения. В качестве кислородсодержащей добавки в шихту вводят перхлорат щелочного или щелочноземельного металла, выбранного из ряда натрия, калия, лития, бария, кальция или магния, предварительно перемешенного с порошком оксида редкоземельного металла, при следующем соотношении компонентов, мас.%: оксид редкоземельного металла - 65,71-88,06; металл - 11,94-34,29; перхлорат щелочного или щелочноземельного металла - 13,49-24,71. Техническим результатом изобретения является упрощение и ускорение процесса получения целевого продукта. 1 табл.

Способ получения сложных оксидных соединений редкоземельных металлов, включающий приготовление шихты из порошка оксида редкоземельного металла, порошка металла и кислородсодержащей добавки, взятой в сверхстехиометрическом соотношении, размещение шихты на подложке, проведение реакции горения, отличающийся тем, что в качестве кислородсодержащей добавки в смесь вводят перхлорат щелочного или щелочноземельного металла, выбранного из ряда натрия, калия, лития, бария, кальция или магния, предварительно перемешенного с порошком оксида редкоземельного металла, при следующем соотношении компонентов, мас.%:

| S.SUNDAR MANOHARAN, K.C.PATIL, Combustion route to fine particle perovskite oxides, Journal of Solid State Chemistry, 1993, Vol.102, p.267-276 | |||

| ПОРОШОК КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА, ПОРОШОК ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА | 1994 |

|

RU2137715C1 |

| Способ намотки многослойных высоковольтных электрических катушек | 1987 |

|

SU1462427A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| I.P.PARKIN et al., Alternative solid state routes to mixed metal oxides (LnCrO, LnFeO), Polyhedron, 1996, Vol.15, №18, p.3117-3121. | |||

Авторы

Даты

2011-10-10—Публикация

2010-03-17—Подача