Изобретение относится к электрофизическим и электрохимическим методам обработк.и и может быть использовано для электроэрозионного упрочнения сложнопрофильных поверхностей.

Цель изобретения - повышение качества покрытий при упрочнении сложнопрофильных поверхностей за счет обеспечения возможности определения момента прекращения процесса обработки при достижении покрытием заданного качества.

Процесс электроэрозионного упрочнения сопровождается высоким уровнем шума. Источниками шума являются удар

электронной лавины по поверхности анода, шум, сопровождающий выброс материалаанода, удар материала-анода по поверхности катода и его внедрение в обрабатываемую деталь, кроме того, при обработке инструментом, контактирующим с обрабатываемой поверхностью, важной составляющей является удар электрода-инструмента о поверхность детали.

В процессе электроэрозионного упрочнения изменяются свойства поверхностного слоя детали из-за внедрения в него материала-анода и продуктов его взаимодействия с Окружающей средой, а также

теплового воздействия искры. В связи с этим в ходе электроэрозионногб упрочнения изменяются условия удара материалаанода по поверхности катода и механического удара инструмента о деталь. Как следствие меняется интенсивность звука в процессе обработки, генерируемая при ударе материала-анода по непрерывно упрочняемой поверхности катода и механическом ударе электрода-инструмента о .поверхность детали. Удар электронной лавины по поверхности материала-анода сохраняется практически постоянным и характеризуется в процессе обработки интенсивностью звука постоянного уровня.

Экспериментально установлено, что в процессе электроэрозионного упрочнения интенсивность шума изменяется, например для стали первоначально возрастает, а затем убывает. При обработке медный деталей, в отличие от упрочнения стальных, интенсивность шума по мере упрочнения уменьшается, но само изменение интенсивности звука имеет место.

Анализ экспериментальных данных показал, что наибольшее влияние на интенсивность шума в зоне обработки оказывают такие источники его возникновения, как удар материала-анода по поверхности катода и его внедрение в обрабатываемую поверхность и удар электрода-инструмента по поверхности детали. Влияние первой из указанных выше составляющих на интенсивность звука с наибольшей силой проявляется в диапазоне частот 160-500 Гц. Влияние второй составляющей наиболее характерно для частот 650-1000 Гц. Максимальная интенсивность звука наблюдается в диапазоне частот 160-500 Гц.

На частотах выше 500 и ниже 160 Гц изменение интенсивности звука в зрне обработки при электроэрозионном упрочнении либо не происходит, либо такое изменение незначительно и нестабильно. Изменение интенсивности звука в диапазоне частот 160-500 Гц наиболее существен но и характерно.

Контроль интенсивности звука при электро розионном упрочнении ведут в зоне обработки, для чего микрофон устанавливают в волноводе, один конец которого фокусируют в зону обработки. Это позволяет избежать влияния на интенсивность звуковых сигналов посторонних факторов (шума вибратора, собственных колебаний обрабатываемой поверхности).

Для осуществления предлагаемого способа необходимо перед началом упрочнения деталей провести электроэрозионную обработку контрольных образцов, изготовленных из одинаковых с деталью материалов, варьируя время обработки и осуществляя запись интенсивности звука в зоне обработки на частоте 160-500 Гц. Электроэрозионное упрочнение должно осуществляться на том же режиме, с использованием того же электрода, что и последующее упрочнение детали. После упрочнения контрольных образцов осуществляется

0 проверка качества обработанной поверхности и выбирается тот образец, где подучено наилучшее по качеству покрытие.

Затем, используя записи уровней шума, полученных при обработке контрольных образцов, определяют интенсивность звука, соответствующую наилучшему качеству обрабатываемой поверхности. Эта интенсивность соответствует той, которую имеет звуковой сигнал, записанный в конце обра0 ботки образца.

При упрочнении деталей измеряют интенсивность звука в зоне обработки на частоте 160-500 Гц и производят сравнение текущего значения уровня звука с интенсивностью шума, характеризующего наилучшее качество упрочненной поверхности.

Момент достижения изменяющимся сигналом уровня, соответствующего наилучшему качеству обрабатываемой поверхности, является информацией о необходимости прекращения обработки.

Дальнейшее продолжение упрочнения приводит к повышению шероховатости обрабатываемой поверхности (материал инструмента переходит на уже образовавшиеся при упрочнении выступы) и уменьшению сцепляемости упрочненного слоя с материалом детали (происходит переупрочнение и растрескивание упрочняемого слоя в результате многократных импульсов). Кроме того, продолжение упрочнения уменьшает производительность процесса. Прекращение электроэрозионного упрочнения раньше, чем звуковой сигнал достигает

5 контрольного уровня, приводит к отсутствию сплошности упрочненного слоя. Чтобы исключить влияние случайных изменений звукового сигнала на момент окончания обработки целесообразно изменение режима упрочнения или его окончание осуществлять после дополнительного упрочнения 1 м поверхности детали в течение 1015с.

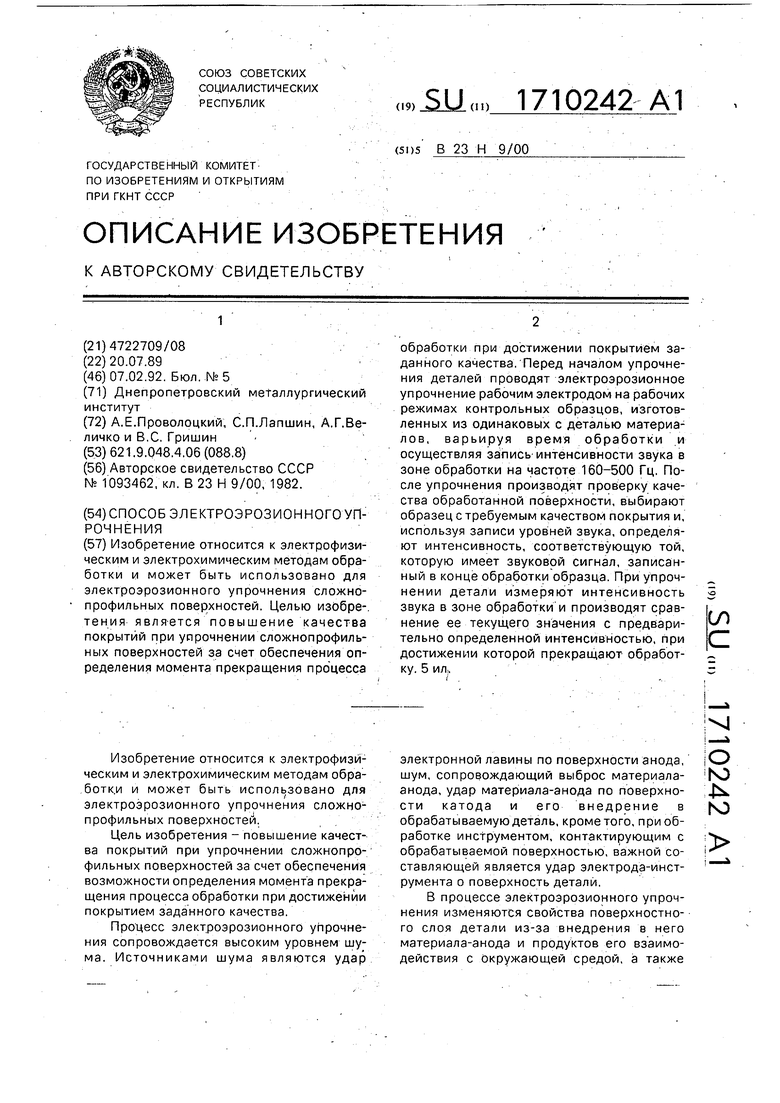

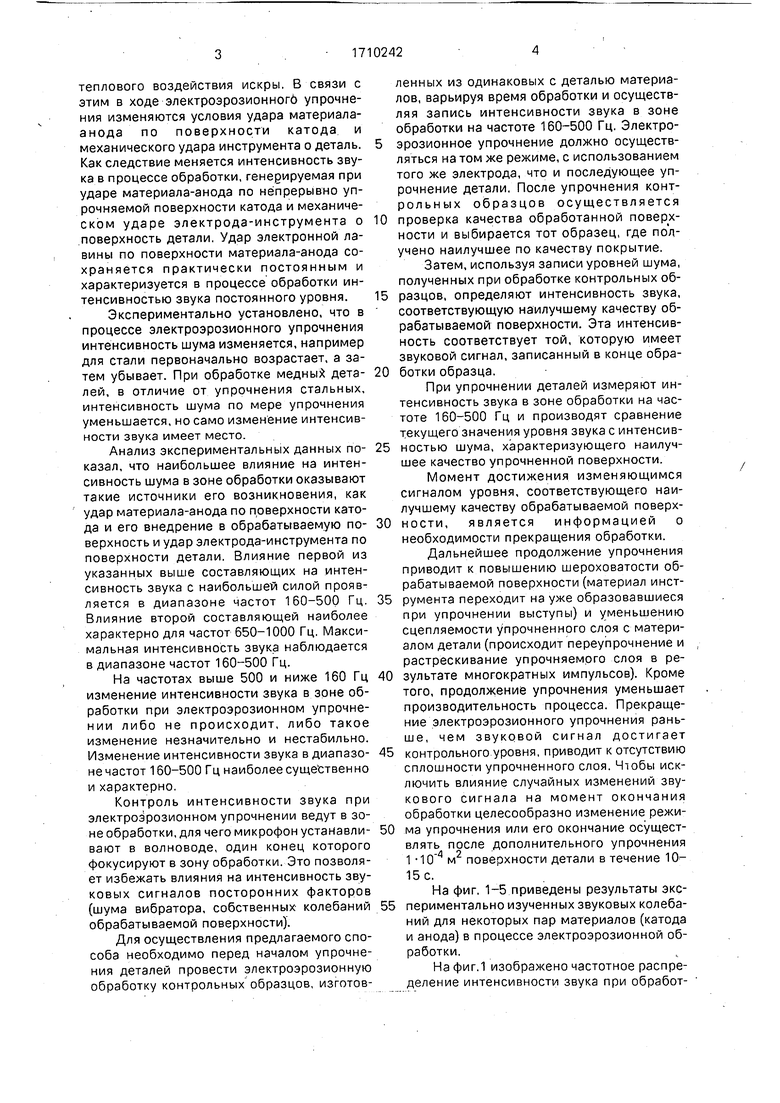

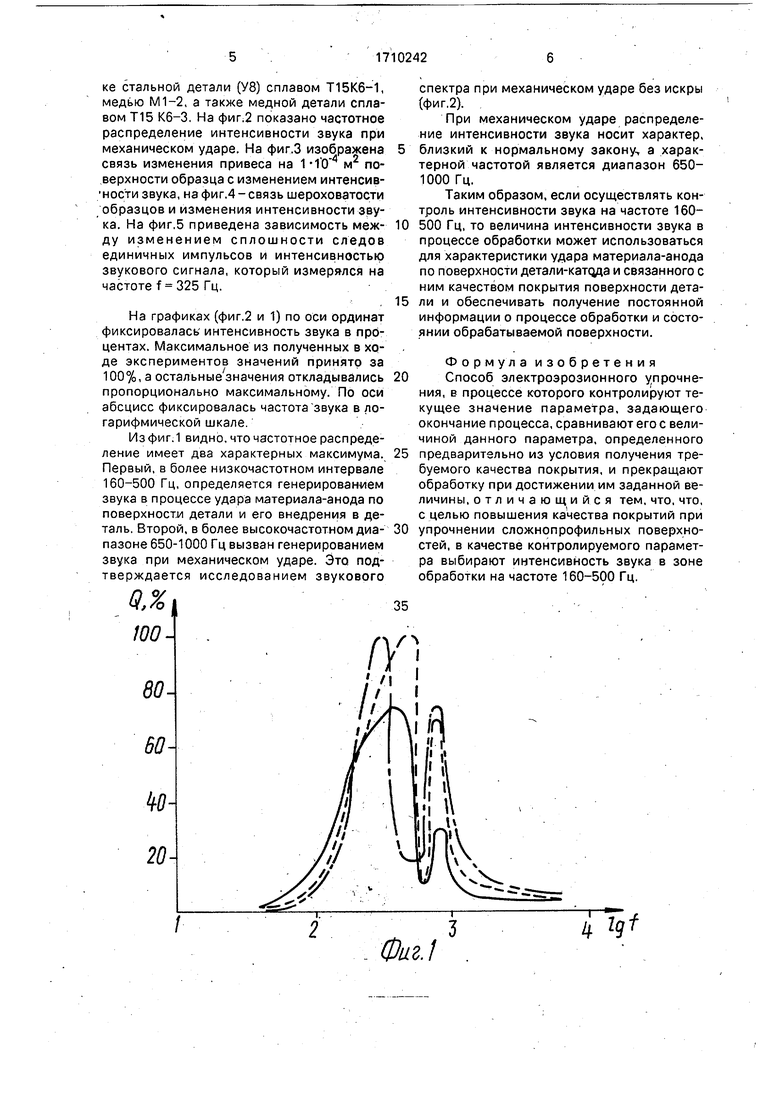

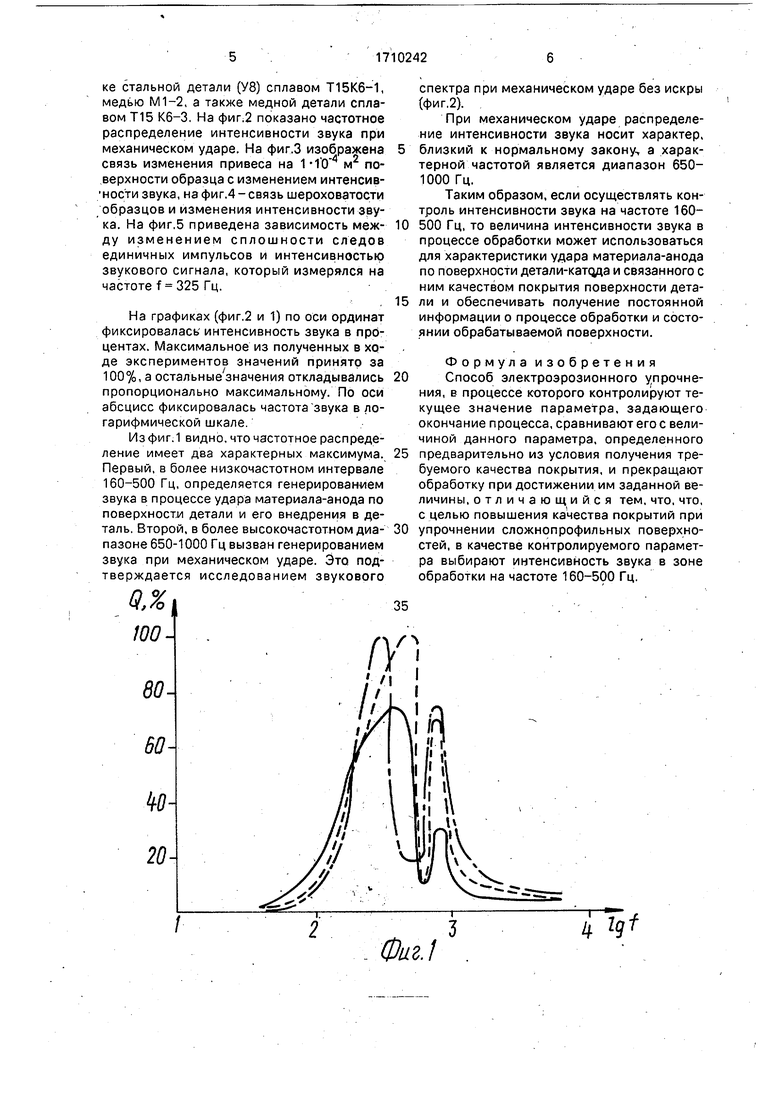

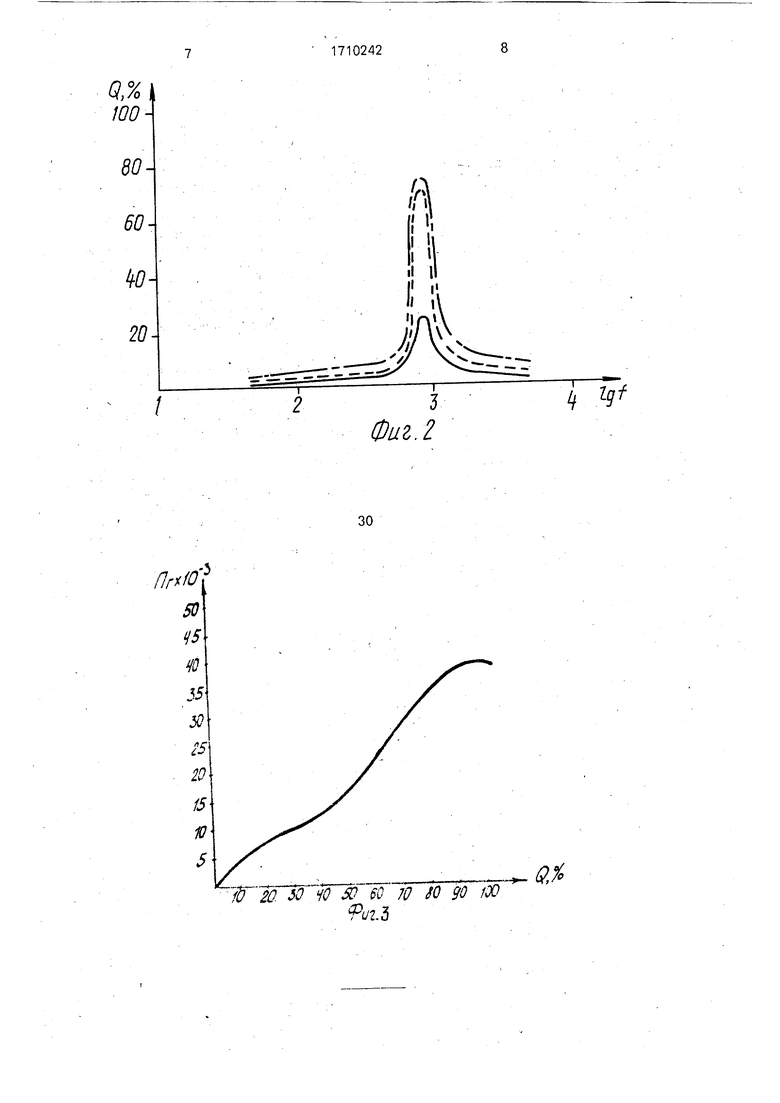

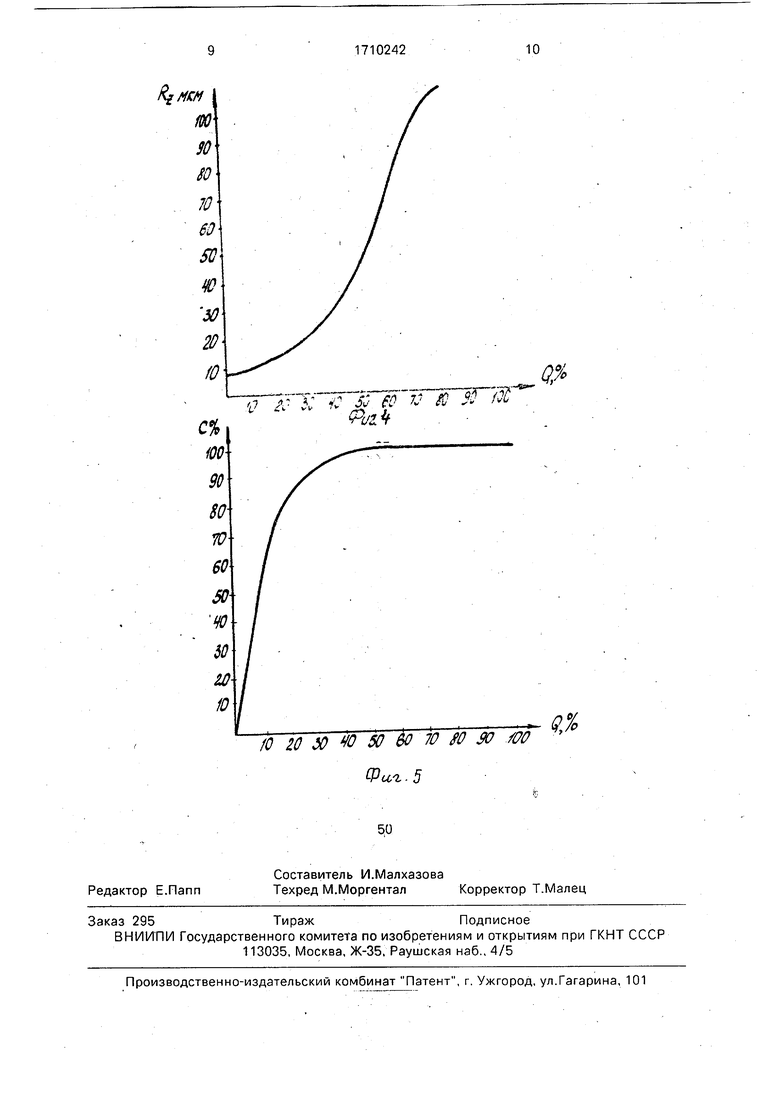

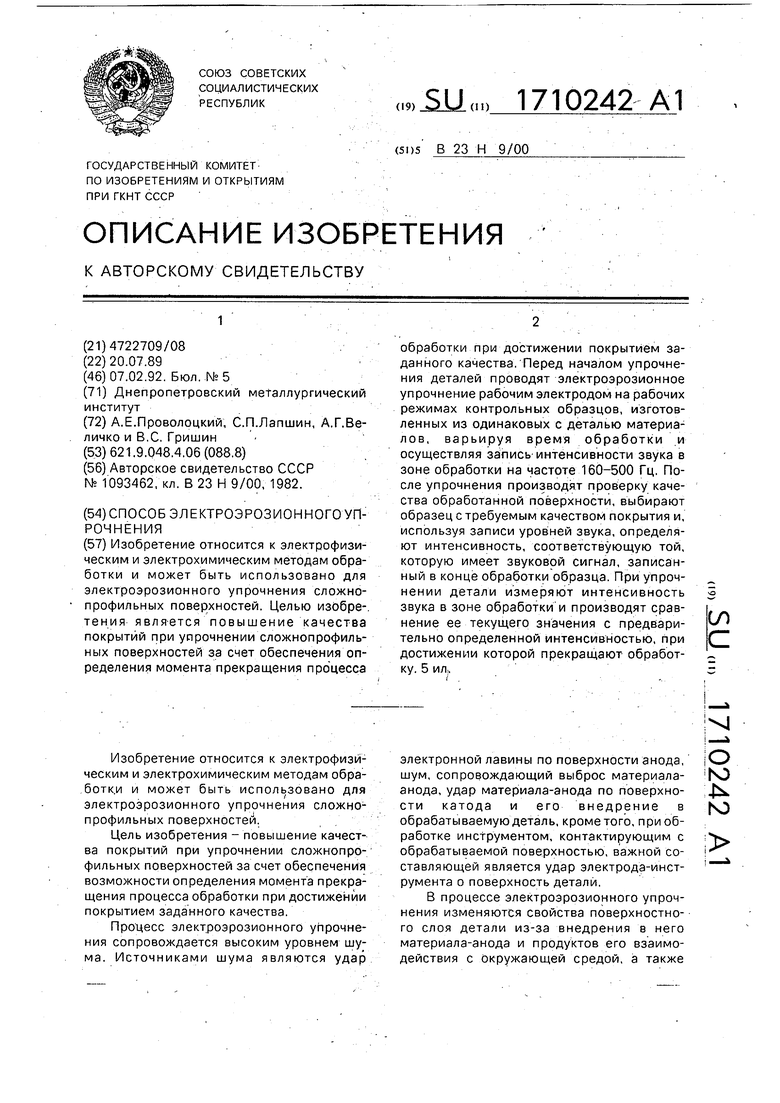

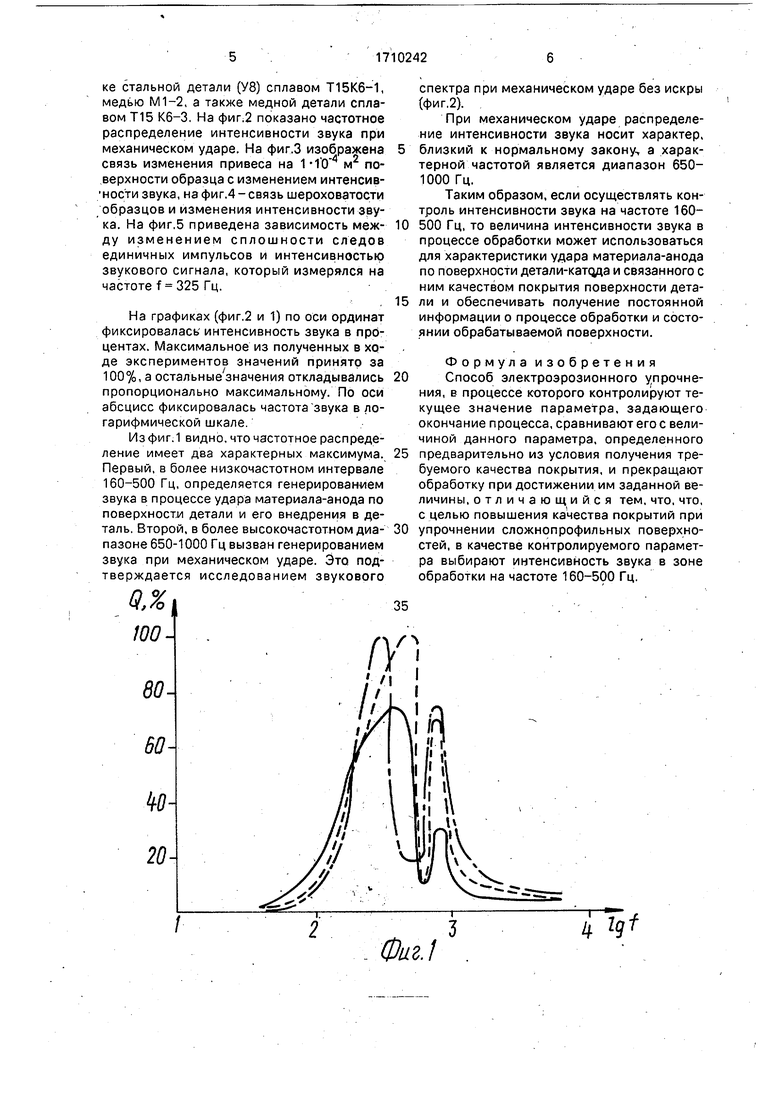

На фиг. 1-5 приведены результаты экспериментально изученных звуковых колебаний для некоторых пар материалов (катода и анода) в процессе электроэрозионной обработки.

На фиг.1 изображено частотное распределение интенсивности звука при обработке стальной детали (У8) сплавом Т15К6-1, медью М1-2, а также медной детали сплавом Т15 К6-3. На фиг,2 показано частотное распределение интенсивности звука при механическом ударе. На фиг.З изображена связь изменения привеса на 110 м поверхности образца с изменением интенсивности звука, на фиг.4-связь шероховатости образцов и изменения интенсивности звука. На фиг,5 приведена зависимость между изменением сплошности следов единичных импульсов и интенсивностью звукового сигнала, который измерялся на частоте f 325 Гц. На графиках (фиг,2 и 1) по оси ординат фиксировалась интенсивность звука в процентах. Максимальное из полученных в ходе экспериментов значений принято за 100%, а остальные значения откладывались пропорционально максимальному. По оси абсцисс фиксировалась частотазвука в логарифмической шкале. Из фиг. 1 видно, что частотное распределение имеет два характерных максимума. Первый, в более низкочастотном интервале 160-500 Гц, определяется генерированием звука в процессе удара материала-анода по noBepxHocTj/i детали и его внедрения в деталь. Второй, в более высокочастотном диапазоне 650-1000 Гц вызван генерированием звука при механическом ударе. Это подтверждается исследованием звукового 4 Фиг.1 спектра при механическом ударе без искры (фиг,2). При механическом ударе распределение интенсивности звука носит характер, близкий к нормальному закону., а характерной частотой является диапазон 6501000Гц. Таким образом, если осуществлять контроль интенсивности звука на частоте 160500 Гц, то величина интенсивности звука в процессе обработки может использоваться для характеристики удара материала-анода по поверхности детали-катада и связанного с ним качеством покрытия поверхности детали и обеспечивать получение постоянной информации о процессе обработки и состоянии обрабатываемой поверхности. Формула изобретения Способ электроэрозионного упрочнения, в процессе которого контролируют текущее значение napaMetpa, задающего окончание процесса, сравнивают его с величиной данного параметра, определенного предварительно из условия получения требуемого качества покрытия, и прекращают обработку при достижении им заданной величины, отличающийся тем, что, что, с целью повышения качества покрытий при упрочнении сложнопрофильных поверхностей, в качестве контролируемого параметра выбирают интенсивность звука в зоне обработки на частоте 160-500 Гц. Zgf if

Фиг.г z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для электроэрозионного упрочнения сложно- профильных поверхностей. Целью изобре-. тения явля-ется повышение качества покрытий при упрочнении сложнопрофиль- ных поверхностей за счет обеспечения определения момента прекращения процессаобработки при достижении покрытием заданного качества. Перед началом упрочнения деталей проводят электроэрозионное упрочнение рабочим электродом на рабочих режимах контрольных образцов, изготовленных из одинаковых с деталью материалов, варьируя время обработки и осуществляя запись интенсивности звука в зоне обработки на частоте 160-500 Гц. После упрочнения производят проверку качества обработанной поверхности, выбирают образец с требуемым качеством покрытия и, используя записи уров;ней звука, определяют интенсивность, соответствующую той, которую имеет звуковой сигнал, записанный в конце обработки образца. При упрочнении детали измеряют интенсивность звука в зоне обработки и производят сравнение ее текущего значения с предварительно определенной интенсивностью, при достижении которой прекращают обработку. 5 ил,.СО

/, „..

io oi/ Ю 0 go

Q,%

fi/2.3

20 0 50 60 70 0 so УОО

fC

sc- eo V

ui4

0/

о Фа-2..5

| Способ определения оптимальной продолжительности электроискрового легирования | 1982 |

|

SU1093462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1989-07-20—Подача