подготовке к исследованию и выполнении пазов.

Известен также спосой исследования свойств сварного соединения, преимущественно при ЭШС, при котором собирают из двух частей образец и выполняют его сварку при одновременном воздействии на зону шва внешних растягивающих сил в направлении, перпендикулярном линии сварки,

. При этом способе достигается уменьшение трудоемкости исследования по сравнению с известным способом и приближение условий испытания к реальным за счет выполнения перед сборкой под сварку в каждой из частей образца сквозного отверстия, соответствующего линии сплавления, и пропускания в процессе сварки через эти отверстия хладагента (например, воды). Тем самым осуществляется охлаждение околошовной зоны. После сварки образец продолжают охлаждать до температуры

окружающей среды.

К недостаткам способа относится низкая технологичность ломаного отверстия для пропускания хладагента, кроме того, угол излома полости отверстия выбирается эмпирически, что может существенно исказить результаты исследований. Отметим, что требуемые для исследований отношение ширины зоны, нагретой до высоких температур, к толщине металла и неравномерность температур по толщине металла могут быть обеспечены не только путем пропускания хладагента через отверстия специальной формы, но и соответствующего выбора технологических параметров процесса Э-ШС, наприме|э, путем выбора положения электродной проволоки в разделке, количества электродов, размаха колебаний электрода, положения и размеров пластинчатого электрода, сечения плавящегося мундштука и других.

Рассмотренные выше известные способы исследования свойств сварного соединения при ЭШС не позволяют получать информацию о стойкости свариваемого металла против образования трещин-надрывов в околошовной зоне сварного соединения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ исследования свойств сварного соединения,в котором исследуемый образец в процессе ЭШС подвергают воздействию внешних сжимающих сил на уровне металлической ванны и внешних растягивающих сил, приложенных выше уровня металлической ванны. Этот способ позволяет определить стойкость околошовной зоны сварного соединения

против образования трещин-надрывов и

приблизить условия испытания к реальным.

На практике при ЭШС больших толщин

возникают не только трещины-надрывы в

околошовной зоне, но и продольные трещины в шве. Необходимо стойкость сварного соединения против образования трещин оценивать комплексно, т.е. как против образования трещин-надрывов в околошовной

0 зоне, так и против образования продольных трещин в шве. Известный способ не позволяет осуществить такие исследования. В настоящее время не существует способа определения стойкости сварного соединения против образования трещин названных видов при испытании одного образца.

Целью изобретения является расширение технологических возможностей путем обеспечения возможности определения

0 стоййости сварного соединения против образования трещин-надрывов в околошовной зоне и продольных трещин в шве при испытании одного образца.

Указанная цель достигается тем, что на

5 одном образце в процессе ЭШС исследуют стойкость околошовной зоны сварного соединения против образования трещин-надрывов (первый этап исследований) по известному способу путем приложения к испытуемому образцу сжимающих сил на уровне металлической ванны и одновременного воздействия растягивающих сил, прикладываемых к образцу выше уровня металлической ванны, в течение времени,

5. равном или превышающем время пребывания металла в температурном интервале хрупкости, а по завершении первого этапа исследований после разгрузки образца осущесгвпя от определение стойкости шва против образования продольных трещин (второй этап исследований) путем смещения точек приложения сжимающих сил ниже уровня металлической ванны и повторного приложения сжимающих и растягивающих сил при непрерывном протекании процесса сварки.

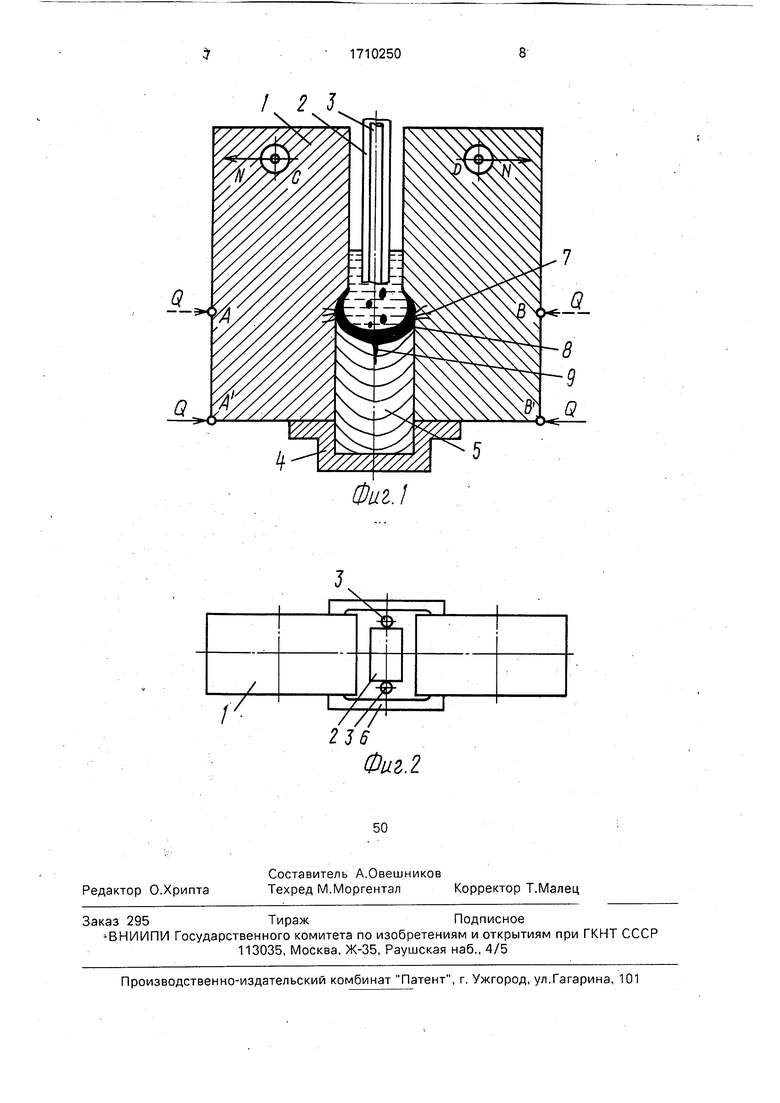

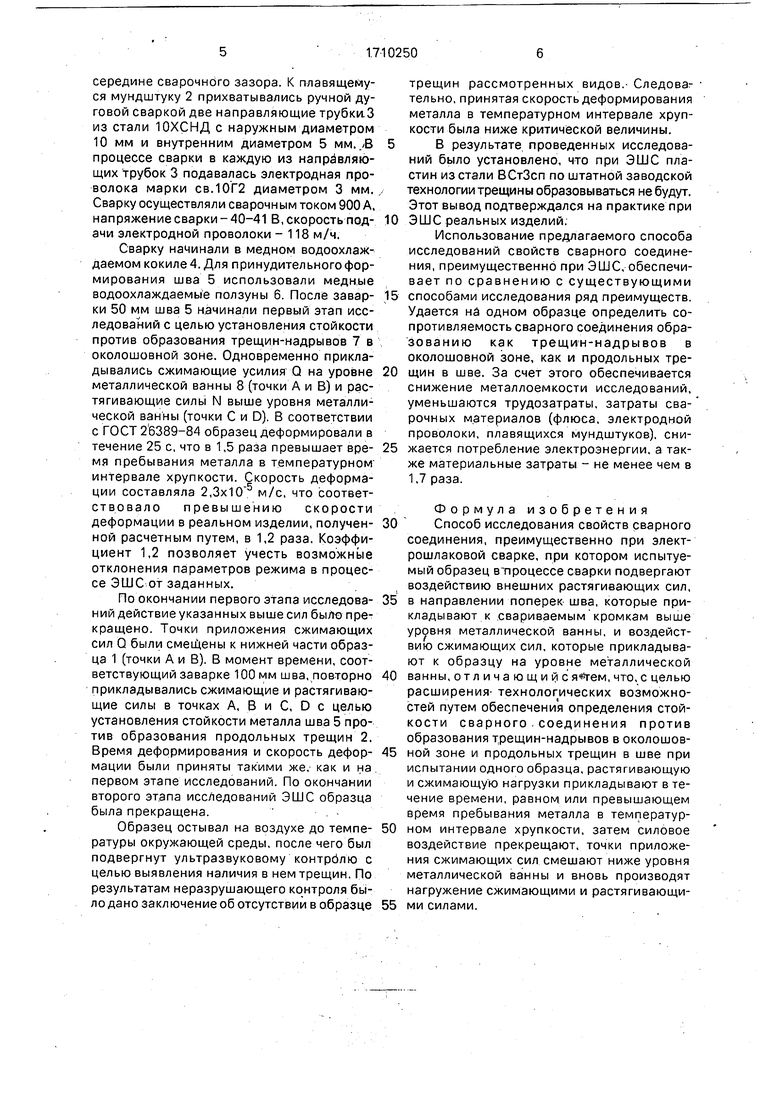

На фиг.1 показан образец для испытаний по предлагаемому способу в процессе сварки и схема приложения внешних сил; на

0 фиг.2 - горизонтальная проекция образца. Требовалось установить, образуются ли трещины при ЭШС двух пластин из стали ВСтЗсп по штатной заводской технологии. Из материала изделия (ВСтЗсп) собирали под сварку образец 1, состоящий из двух заготовок размерами 300x200x100 мм. Заготовки устанавливали с зазором 40 мм. Использовали способ ЭШС плавящимся мундштуком. Мундштук 2 из стали 10ХСНД имел сечение 60x10 мм и располагался посередине сварочнбго зазора. К плавящемуся мундштуку 2 прихватывались ручной дуговой сваркой две направляющие трубки.3 из стали 10ХСНД с наружным диаметром 10 мм и внутренним диаметром 5 мм,./В процессе сварки в каждую из налрёвляющих трубок 3 подавалась электродная проволока марки СВ.10Г2 диаметром 3 мм. Сварку осуществляли сварочным током 900 А, напряжение сварки-40-41 В, скорость подачи электродной проволоки - 118 м/ч.

Сварку начинали в медном водоохлаждаемом кокиле 4. Для принудительного формирования шва 5 использовали медные водоохлаждаемые ползуны 6. После заварки 50 мм шва 5 начинали первый этап исследований с целью установления стойкости против образования трещин-надрывов 7 в околошовной зоне. Одновременно прикладывались сжимающие усилия Q на уровне металлической ванны 8 (точки А и В) и растягивающие силы N выше уровня металлической ванны (точки С и D). В соответствии с ГОСТ2б389-84 образец деформировали в течение 25 с, что в 1,5 раза превышает время пребывания металла в температурном интервале хрупкости. Скорость деформации составляла 2,3x10 м/с, что соответствовало превышению скорости деформации в реальном изделии, полученной расчетным путем, в 1,2 раза. Коэффициент 1,2 позволяет учесть возможнь1е отклонения параметров режима в процессе ЭШС от заданных.

По окончании первого этапа исследований действие указанных выше сил быЛе прекращено. Точки приложения сжимающих сил Q были смещены к нижней части образца 1 (точки А и В), В момент времени, соответствующий заварке 100 мм шва, повторно прикладывались сжимающие и растягивающие силы в точках А, В и С, D с целью установления стойкости металла шва 5 против образования продольных трещин 2, Время деформирования и скорость деформации были приняты такими же, как и на первом этапе исследований. По окончании второго этапа исследований ЭШС образца была прекращена..

Образец остывал на воздухе до температуры окружающей среды, после чего был подвергнут ультразвуковому контрблю с целью выявления наличия в нем трещин. По результатам неразрушающего контроля бь1ло дано заключение об отсутствии в образце

трещин рассмотренных видов.- Следоваг тельно, принятая скорость деформирования металла в температурном интервале хрупкости была ниже критической величины.

В результате проведенных исследований было установлено, что при ЭШС пластин из стали ВСтЗсп по штатной заводской ехнологии трещины образовываться не будут. Этот вывод подтверждался на практике при

ЭШС реальных изделий.

Использование предлагаемого способа исследований свойств сварного соединения, преимущественно при ЭШС, обеспечивает по сравнению с существующими

способами исследования ряд преимуществ. Удается ни одном образце определить сопротивляемость сварного соединения образованию как трещин-надрывов в околошовной зоне, как и продольных трещин в шве. За счет этого обеспечивается снижение металлоемкости исследований, уменьшаются трудозатраты, затраты сварочных материалов (флюса, электродной проволоки, плавящихся мундштуков), снижается потребление электроэнергии, а также материальные затраты - не менее чем в 1,7 раза.

Формула изобретения

Способ исследования свойств сварного соединения, преимущественно при электрошлаковой сварке, при котором испытуемый образец в процессе сварки подвергают воздействию внешних растягивающих сил,

в направлении поперек шва, которые прикладывают к .свариваемым кромкам выше уровня металлической ванны, и воздействию сжимающих сил, которые прикладывают к образцу на уровне металлической

ванны, отличающий , что, с целью расширения- технологических возможностей путем обеспечения определения стойкости сварного.соединения против образования трещин-надрывов в околошовной зоне и продольных трещин в шве при испытании одного образца, растягивающую и сжимающую нагрузки прикладывают в течение времени, равном или превышающем время пребывания металла в температурном интервале хрупкости, затем силовое воздействие прекрещают, точки приложения сжимающих сил смешают ниже уровня металлической ванны и вновь производят нагружение сжимающими и растягивающими силами.

Q

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU747658A1 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ исследования свойств сварногоСОЕдиНЕНия | 1979 |

|

SU804292A1 |

| Способ соединения трубы с концевой деталью и устройство для его осуществления | 1980 |

|

SU944838A1 |

| Состав сварочной проволоки | 1977 |

|

SU677855A1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU697281A1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ТОНКОЛИСТОВЫХ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570475C1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА НАПЛАВОЧНЫХ МАТЕРИАЛОВ И РЕЖИМОВ НАПЛАВКИ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2604744C2 |

Изобретение относится к сварке, и может быть использовано в тяжелом машиностроении при проведении исследовательских и опытно-промышленных работ. Цель изобретения - расширение технологических возможностей путем обеспечениявозможности определения стойкости сварного соединения против образования трещин-надрывов в околошовной зоне и продольных трещин в шве при испытании одного образца. Способ заключается в том, что процесс исследований осуществляют в два этапа. На первом этапе определяют стойкость околошовной зоны сварного соединения против образования трещин-надрывов путем приложения к .исследуемому образцу сжимающих сил на уровне металлической ванны и растягивающих сил выше уровня металлической ванны в течение времени, равного или превышающего время пребывания металла в температурном интервале хрупкости. Затем образец разгружают, точки приложения сжимающих сил смещают ниже уровня металлической ванны. На втором этапе исследований определяют стойкость сварного шва против образования продольных трещин путем повторного нагружения образца. Весь процесс исследований осуществляют при непрерывном ведении процесса злектро- шлаковой сварки ЭШС. 2 ил.(ЛсИзобретение относится к сварке, в частности к способам исследования свойств сварного соединения преимуществен'но при ЭШС, и может использоваться в тяжелом машиностроении при проведении исследовательских и опытно-промышленных работ.Известен способ исследования свойств .сварного соединения, преимущественно при ЭШС, при котором в свариваемом изделии выполняют сквозные пазы, перпендикулярные линии шва, в которые устанавливают образцы из того же материала, что и изделие, и подвергают их воздействию внешних сил в процессе ЭШС изделия. Критерием оценки склонности металла к образованию трещин является скорость деформации. К недостаткам этого способа исследования свойств сварного соединения Относятся большие затраты металла на натурные образцы или реальные детали и трудоемкая механическая обработка приого ел о

Фиг.г

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ СВАРНОГО СОЕДИНЕНИЯ | 1972 |

|

SU421910A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1990-03-01—Подача