1

Изобретение относится к сварке, а именно к методам.исследования свойств сварочного соединения в окопЬшовной зоне при электрошлаковой сварке.5

Известен способ исследования свойств сварочного соединения при .электрошлаковой сварке 1, при котором в свариваемом изделии выполняют .сквозИыё пазы, перпендикулярные линии шва. В эти пазы устанавливают стандартные образцы заподлицо со стыкуемыми под сварку кромками. В процессе сварки изделия, по мере заполнения зазора между свариваекыми кромками 15 металличес1{ой ванной, -образцы подвергают воздействию внешних растягивающих сил.

При. осуществлении данного способа создаются условия, идентичные терми- 20 .ческогйу циклу при сварке реальных детгшей, а также значительно уменьшены внешние прилагае1 ле силы за счет приложения их не к свариваемому изделию, а к образцам,установленным в па- 25 зах изделий.

Однако использование для осуществления cnocoeSa образцов или .реальных деталей экономически нецелесообраз,но из-за значительных затрат металла -30

и трудоемкой механической обработки. К тому же выполнение в изделии пазов под образцы также обуславливает дополнительно применение трудоемкой механической обработки.

Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретениК является способ исследования свойств сварного соединения, преимущественно при электрошлаковой сварке, в котором испытуемый образец в процессе сварки подвергают воздействию внешних растягивающих сил, направленных поперек оси шва, которые прикладывают к свариваемым кромкам вьше уровня металлической ванны.

В процессе сварки образца закристаллизовавшуюся часть шва надрезают снизу газовой резкой до места, где металл еще не остыл и имеет значительную пластичность. Затем образец подвергают воздействию внешних растягивающих сил в поперечном направлении.

Указанный способ позволяет сэкономить металл при исследованиях, а также значительно уменьшить использование трудоемкой механической обработки.

Однако данный способ исследования свойств сварного соединения, как и предыдущий, позволяет получить только общую оценку качества сварных соединений. В то же время на практике есть необходимость в процессе электршлаковой сварки высокопрочных металлов получать информацию о стойкости свариваемого металла против образования трещин-надрывов в околошовной: зоне.

Известные способы не позволяют провести качественное исследование н4 стойкость одношовной зоны сварного соединения против образования тфещин-надрывов.

Цель изобретения - возможность определения стойкости околошовной зоны сварного соединения против образования трещин-надрывов, а также максимального приближения условий испытаний к реальным.

Поставленная цель достигается трм, что испытуемый образец дополнительно подвергаиот воздействию сжимаюших сил на уровне металлической ванны.

Приложение сжимающих сил в направлении, противоположном воздействию внешних растягивающих сил, приклады выемах к образцу выше уровня металлической ванны, создает изгибающий моvteHT, имитирующий условия для закр епления сварочного соединения.

В процессе электрошлаковой сварки К| упиых изделий создаются такие условИя, когда заварной шов, претерпевакяций деформацию усадки, образует жесткое соединение. В то же время в| результате нагрева еще не заваренных кромок происходит поворот их относительно уровня металлической ванны. Поворот кромок сопровождается их изгибом. Причем максимальное значение изгибающего момента создается в участках околошовной зоны на уровне металлической ванны. В связи с этим в околошовной зоне (на участке сплавления.основного и электродного металлов) образуются продольные растягив.ающие напряжения, которые способствуют образованию трещин-надрывов в кристаллизующемся металле.

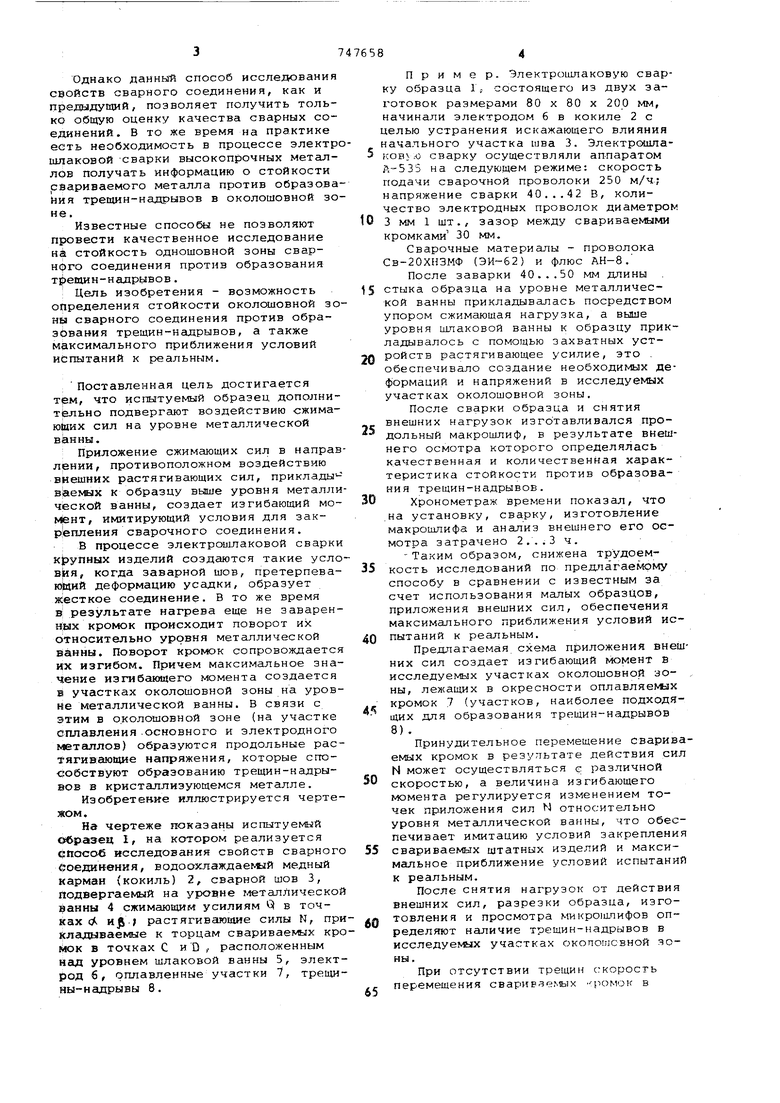

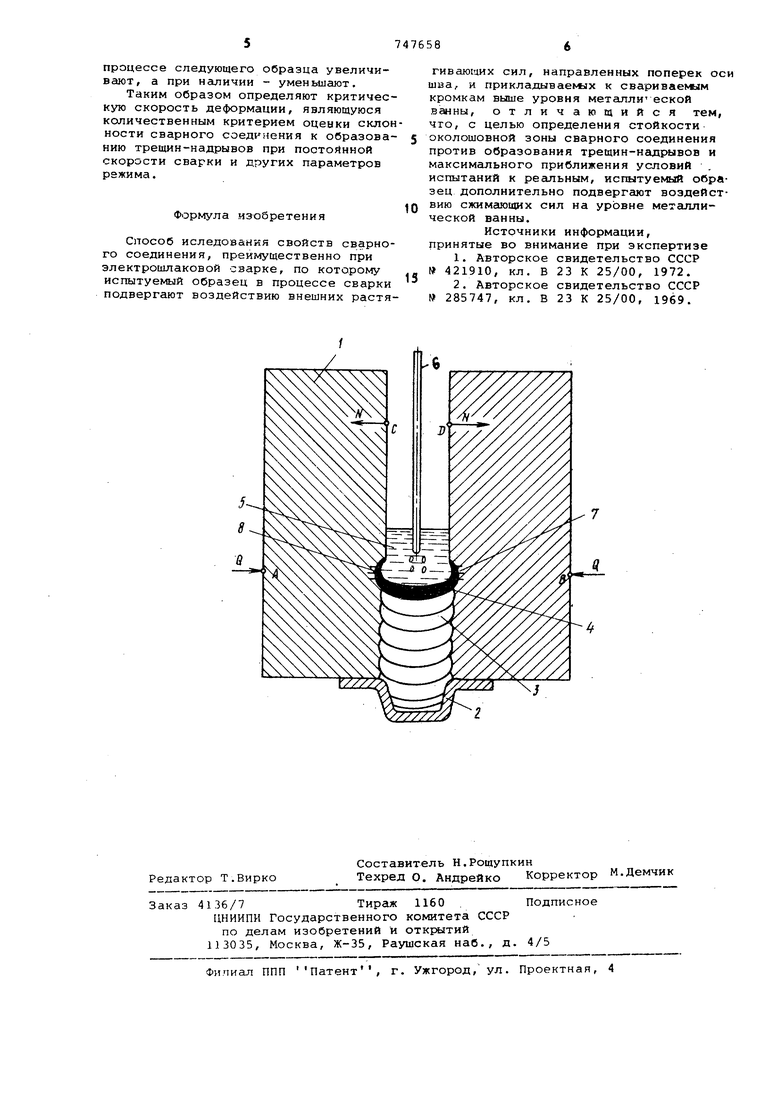

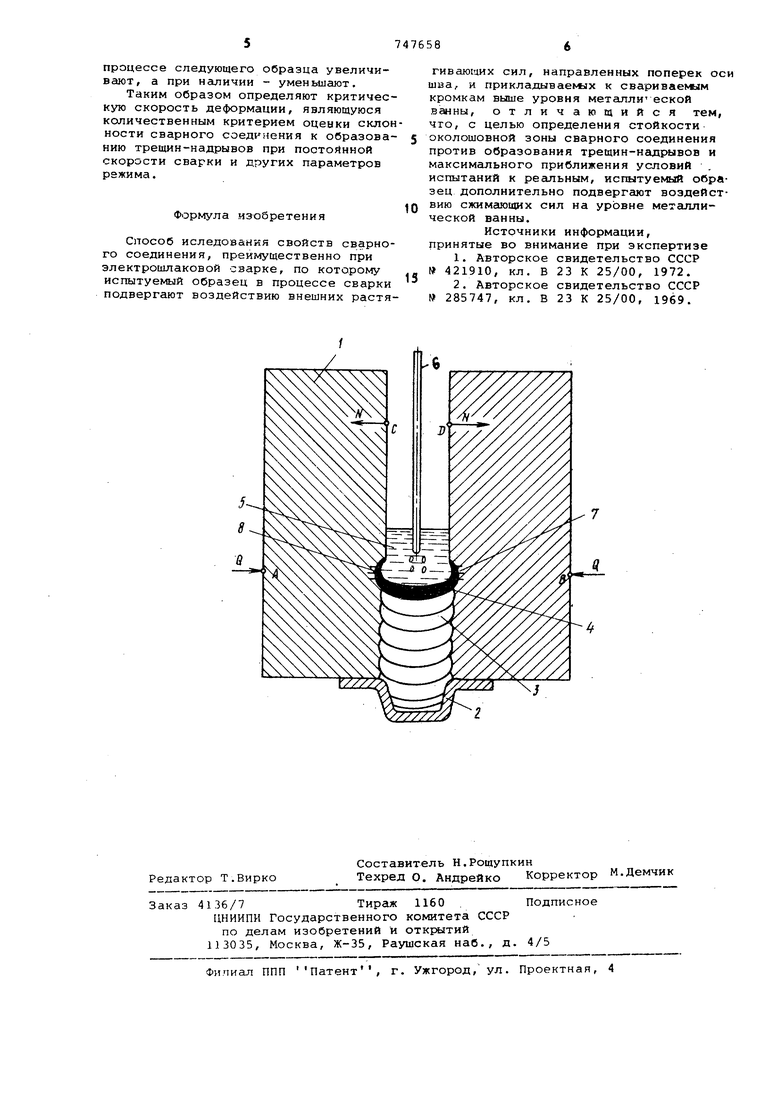

Изобретение иллюстрируется чертежом.

На чертеже показаны испытуемы:й образец 1, на котором реализуется ейособ исследования свойств сварного Соединения, водоохлаждаемый медный карман (кокиль) 2, сварной шов 3, подвергаемый на уровне глеталлической йанны 4 сжимающим усилиям Q в точках #. ир- растягивающие силы N, прикладываемые к торцам свариваемых кромок в точках С и D , расположенным над уровнем шлаковой ванны 5, электрод б, оплавленные участки 1, трещины-надрывы 8.

Пример. Электро1илаковую сварку образца 1; состоящего из двух заготовок размерами 80 х 80 х 200 мм, начинали электродом 6 в кокиле 2 с целью устранения искажающего влияния начального участка шва 3. Электрошлаков,-о сварку осуществляли аппаратом на следующем режиме: скорость подачи сварочной проволоки 250 м/ч; напряжение сварки 40...42 В, количество электродных проволок диаметром 3 мм 1 шт., зазор между свариваеьмми кромками 30 мм.

Сварочные материалы - проволока СВ-20ХНЗМФ (ЭИ-62) и флюс АН-8.

После заварки 40... 50 мм длины стыка образца на уровне металлической ванны прикладывалась посредством упором сжимающая нагрузка, а выше уровня шлаковой ванны к образцу прикладывалось с помощью захватных устройств растягивающее усилие, это . обеспечивало создание необходимых деформаций и напряжений в исследуемых участках околошовной зоны.

После сварки образца и снятия внешних нагрузок изготавливался продольный макрошлиф, в результате внешнего осмотра которого определялась качественная и количественная характеристика стойкости против образования трещин-надрывов.

Хронометраж времени показал, что .на установку, сварку, изготовление макрошлифа и анализ внешнего его осмотра затрачено 2...3 ч.

- Таким образом, снижена трудоемкость исследований по предлагаемому способу в сравнении с известным за счет использования малых образцов, приложения внешних сил, обеспечения максимального приближения условий испытаний к реальным.

Предлагаемая схема приложения внених сил создает изгибающий момент в исследуемых участках околошовной зоны, лежащих в окресности оплавляемых кромок 7 (участков, наиболее подходящих для образования трещин-надрывОв

8).

Принудительное перемещение сваривемых кромок в резупьтате действия си N может осуществляться е различной скоростью, а величина изгибающего момента регулируется изменением точек приложения сил N относительно уровня метешлической ванны, что обеспечивает имитацию условий закреплени свариваемых штатных изделий и максиМсшьное приближение условий испытани к реальным.

После снятия нагрузок от действия внешних сил, разрезки образца, изготовления и просмотра микрош-пифов определяют наличие трещин-надрывов в исследуекелх участках околопювной зоны.

При отсутствии трещин сгкоросгь перемещения cвapиpзe ъlx ромок в

процессе следующего образца увеличивают, а при наличии - уменьшают.

Таким образом определяют критическую скорость деформации, являющуюся количественным критерием оценки склонности сварного соединения к образованию трещин-надрывов при постоянной скорости сварки и других параметров режима.

Формула изобретения

Способ иследованкя свойств сварного соединения, преимущественно при электрошлаковой сварке, по которому испытуемый образец в процессе сварки подвергают воздействию внешних растягивающих сил, направленных поперек ос шва, и прикладываемых к сзариваекым кромкам выше уровня металли еской ванны, отличающийся тем, чго, с целью определения стойкости ОКОЛОШОВНОЙ зоны сварного соединения против образования трещин-надрывов и максимального приближения условий испытаний к реальным, испытуемый образец дополнительно подвергают воздействию сжимающих сил на уровне металлической ванны.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 421910, кл. В 23 К 25/00, 1972.

2.Авторское свидетельство СССР 285747, кл. В 23 К 25/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710250A1 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| Способ исследования свойств сварногоСОЕдиНЕНия | 1979 |

|

SU804292A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU697281A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 1969 |

|

SU248868A1 |

| Способ подготовки заготовок под электрошлаковую сварку | 1979 |

|

SU959956A1 |

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| Способ испытания на сопротивляемость металла образованию горячих трещин | 1987 |

|

SU1445888A1 |

Авторы

Даты

1980-07-15—Публикация

1978-01-16—Подача