Изобретение относится к сварочному производству и может быть использовано для сварки стыковых соединений с обратным формированием шва на флюсовой, медной и медно-флюсовой подкладкзх.

Известно устройство для ф ормирования обратной стороны шва. выполненное в виде медного бруса прямоугольного сечения с гладкой формирующей поверхностью. В брусе может быть выполнено сквозное отверстие для прохода охлаждающей жидкости. Недостатком известного устройства является ограниченность области его применения: на медных брусьях сваривают только тонкие детали, формируя корень шва заподлицо с основным металлом. Известно также устройство для формирования обратной стороны шва, выполненное в виде корытообразного желоба, заполненного флюсом. Уплотнение флюса в желобе происходит за счет собственного веса свариваемого изделия, устанавливаемого на желоб.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для формирования обратнс й стороны шва, преимущественно при сварке продольных швов обечаек, содержащее ложемент с размещенным в нем корытообразным желобом для флюса и пневморукавом, уложенным на дно желоба. Устройство обеспечивает формирование корня шва на уплотненном флюсе..

Основным недостатком известного устройства является ограниченность его технологических возможностей. Этот недостаток обусловлен наличием всего одного типа формирования шва, т,е. на устройстве можно сваривать обечайки или листы только толстостенные (тонкостенные стыки сваривают на медных подкладках, средней толщины - на медно-флюсовых. На ложемент может устанавливаться и иной тип подкладки {медно-фл юсовая или медная), но на зто требуются затраты труда и времени на переналадку устройства, дополнительное место для хранения неиспользуемых подкладок на данном этапе, требуются значительные затраты на изготовление запасных подкладок. Кроме того, при использовании известного устройства стабильность jpa3MepOB корня шва можно гарантировать только при сварке обечаек длиной, равной длине желоба. Этот недостаток поясняется следующим.

Если желоб полностью накрыт обечайкой, то при уплотнении флюса в нем происходит равномерное изменение гранулометрического состава флюса: его гранулы измельчаются (раскалываются) под действием пневморукава. Если сваривать короткую обечайку, то

на Свободных (концевых) участках желоба флюс не будет уллотняться, следовательно, его гранулометрический состав не будет изменяться (пневморукав просто поднимает

фл юс). В дальнейшем этот флюс будет иметь иную грануляцию, чем флюс под обечайкой, а это приведет к появлению неравномерности размеров корня шва, т.е. снижается качество шва, что также является недостатком

0 известного устройства.

Целью изобретения является расширение технологических возможностей устройбтва за счет выполнения сварки на различных типах формируемых подкладок и

5 повышение качества шва за счет стабилизации гранулометрического состава флюса.

Цель достигается тем, что в известном устройстве, содержащем ложементе размещенным в нем корытообразным желобом

0 для флюса и пневморукавом, уложенным на дно желоба, последний снабжен шарнирно закрепленными на его боковых стенках посредством проушин рычагами с двумя брусьями, выполненными из меди и шар5 нирно закрепленными на рычагах. На одном И3( брусьев выполнена продольная формирующая канавка для флюса, а второй брус закреплен на рычагах посредством эластичной пластины. Для компактного размещения медных брусьев на желобе проушины размещены на боковых стенках желоба с взаимным смещением, а соответствующие им рычаги выполнены разной длины.

5 Закрывая желоб пластинами, меняют тип формирующего устройства, используя при этом жесткость желоба для флюса. Так как пластины имеют небольшую длину, имеется возможность частичного закрытия

0 флюсовой подушки, оказавшейся свободной при сварке короткой обечайки, что позвалит флюс уплотнять по всей длине Подушки, т.е. равномерно изменять его гранулометрический состав.

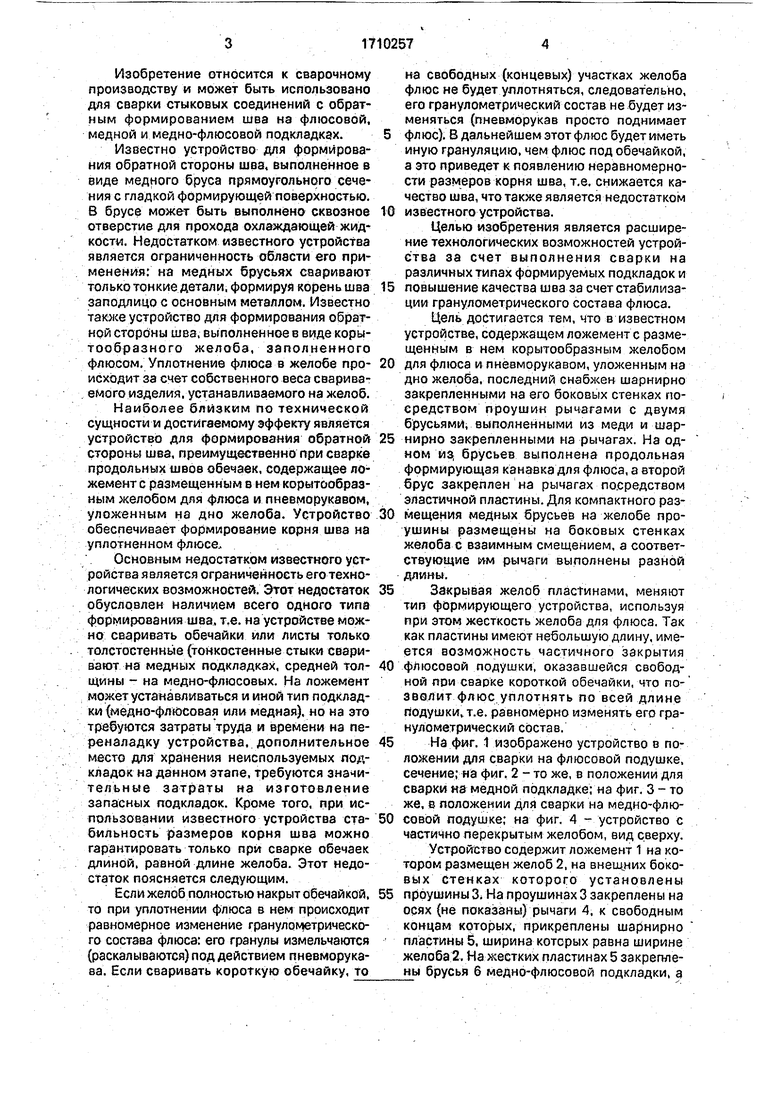

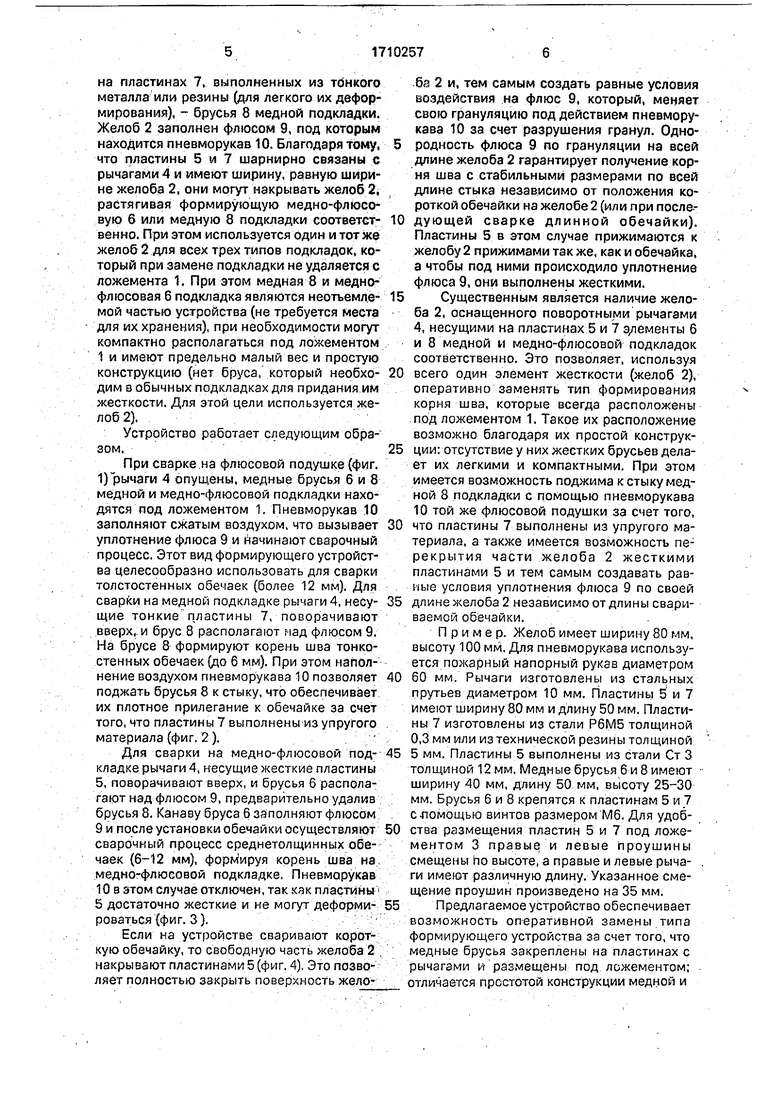

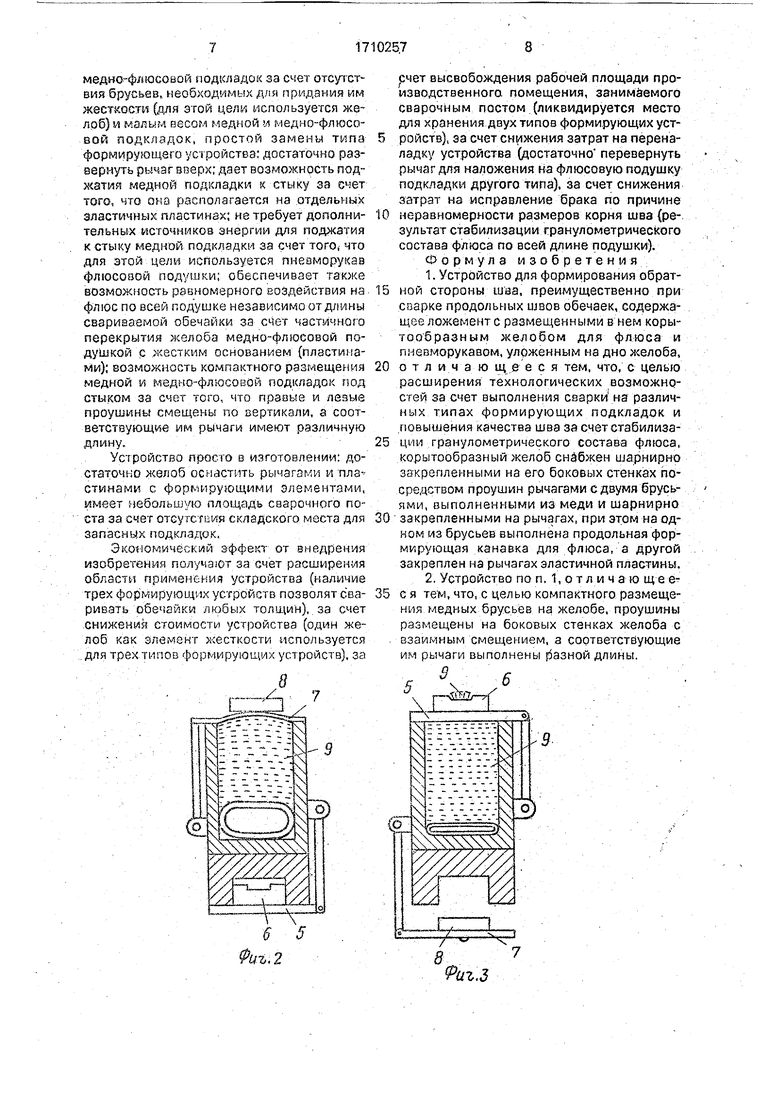

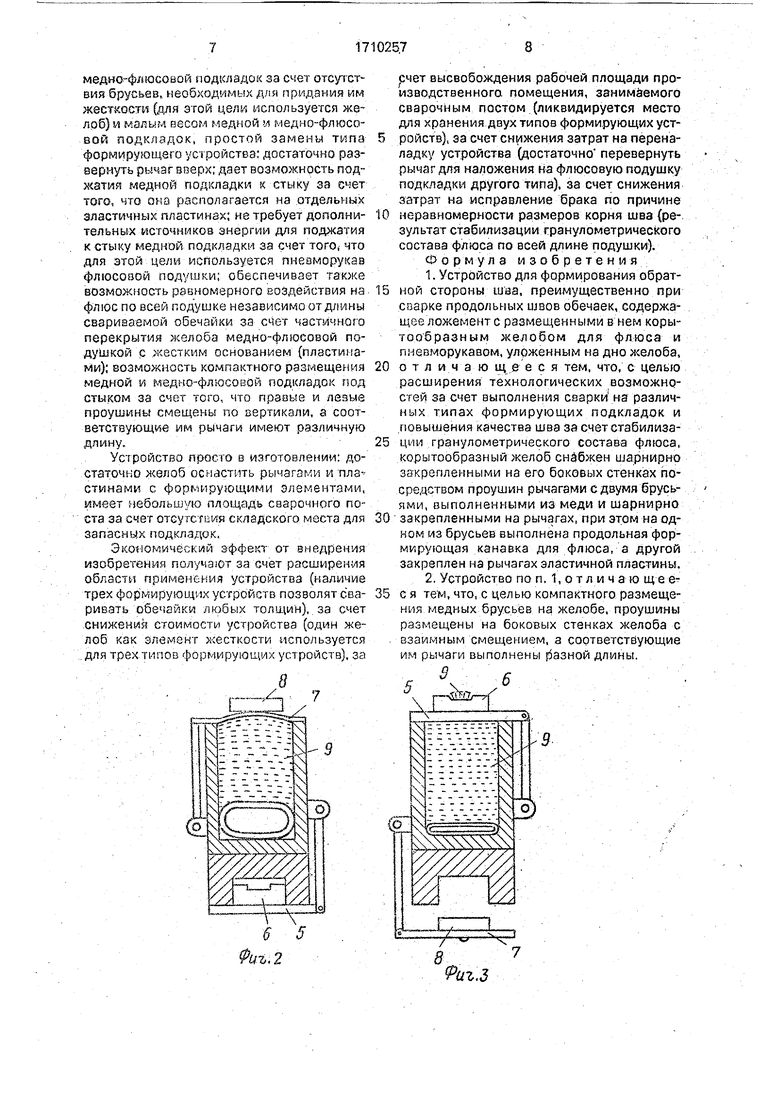

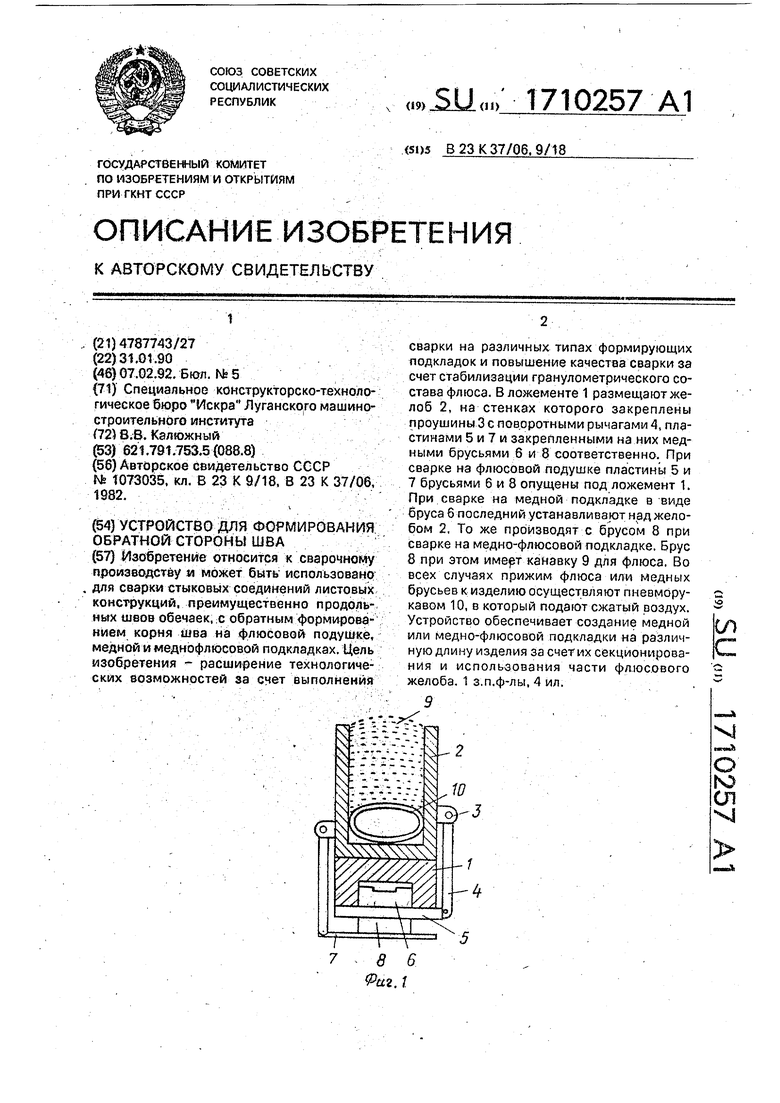

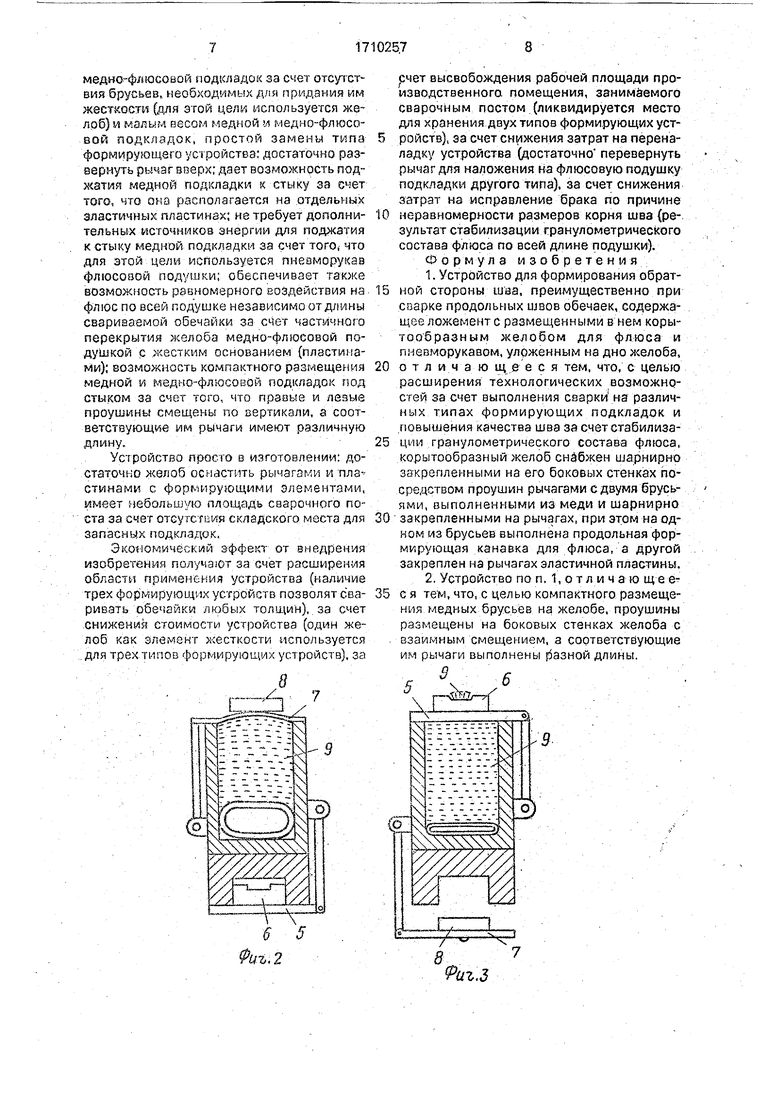

5 На фиг. 1 изображено устройство в положении для сварки на флюсовой подушке, сечение; на фиг, 2 - то же, в положении для сварки на медной подкладке: на фиг. 3 - то же, S положении для сварки на медно-флю0 совОй подушке: на фиг. 4 - устройство с частично перекрытым желобом, вид сверху. Устройство содержит ложемент 1 на котором размещен желоб 2, на внещних боковых Стенках которого установлены

5 проушины 3i На проушинах 3 закреплены на осях (не показаны) рычаги 4, к свободным концам которых, прикреплены шарнирно пластины ё, ширина которых равна ширине желоба 2. На жестких пластинах 5 закреплены брусья 6 меДно-флюсовой подкладки, а

на пластинах 7, выполненных из тбнкого металла или резины (для легкого их деформирования), - брусья 8 медной подкладки. Желоб 2 заполнен флюсом 9, под которым находится пневморукав 10. Благодаря тому, что гтластины 5 и 7 шарнирно связаны с рычагами 4 и имекзт ширину, равную ширине желоба 2, они мргут накрывать желоб 2, растягивая формирующую медно-флюсо вую 6 или медную 8 подкладки соответственно. При этом используется один и тот же желоб 2 для всех трех типов подкладок, который при замене подкладки не удаляется с ложемента 1. При этом медная 8 и меднофлюсовая 6 подкладка являются неотъемдемой частью устройства (не требуется места для их хранения), при необходимости могут компактно располагаться под ложементом 1 и имеют предельно малый вес и простую конструкцию (нет бруса, который необхОДИМ в обычных подкладках для придания.им жесткости. Для этой цели используется желоб 2).

Устройство работает следующим образом.

При сварке.на флюсовой подушке (фиг. 1)рычаги 4 опущены, медные брусья 6 и 8 медной и медно-флюсовой подкладки находятся под ложементом 1. Пневморукав 10 заполняют сжатым воздухом, что вызывает уплотнение флюса 9 и йачинают сварочный процесс. Этот вид формирующего устройства целесообразно использовать для сварки толстостенных обечаек (более 12 мм). Для свар1 си на медной подкладке рычаги 4, несущие тонкие пластины 7, поворачивают вверх,:и брус В располагают мад флюсом 9. На брусе 8 формируют корень шва тонкостенных обечаек (до 6 мм). При этом наполнение воздухом пневморукава 10 позволяет поджать брусья 8 к стыку, что обеспечивает их плотное прилегание к обечайке за счет того, что пластины 7 выполнены из упругого материала (фиг. 2)..

Для сварки на медно-флюсовой подкладке рычаги 4, несущие жесткие пластины 5, поворачивают вверх, и брусья 6 располагают над флюсом 9, предварительно удалив брусья 8. Канаву бруса 6 заполняют флюсом

9и после установки обечайки осуществляют сварочный процесс среднетолщинных обечаек (6-12 мм), корень шва на медно-флюсовой подкладке. Пневморукав

10в зтом Случае отключен, так как пластины

5 достаточно жесткие и не могут деформироваться(фиг. 3).;

Если на устройстве сваривают короткую обечайку, то свободную часть желоба 2 накрывают пластинами5 (фиг. 4). Это позволяет полностью закрыть поверхность желоба 2 и, тем самым создать равные условия воздействия на флюс 9, который, меняет свою грануляцию под действием пневморукава 10 за счет разрушения гранул. Однородность флюса 9 по грануляции на всей длине желоба 2 гарантирует получение корня шва с стабильными размерами по всей длине стыка независимо от положения короткой обечайки на желобе 2 (или при последующей сварке длинной обечайки). Пластины 5 в зтом случае прижимаются к желобу 2 прижимами так же, как и обечайка, а чтобы под ними происходило уплотнение флюса 9, они выполнены жесткими.

Существенным является наличие желоба 2, оснащенного поворотными рычагами 4, несущими на пластинах 5 и 7 з/1ементы 6 и 8 медной и медно-флюсовой подкладок соответственно. Это позволяет, используя всего один злемент жесткости (желоб 2), оперативно заменять тип формирования корня шва, которые всегда расположены .под ложементом 1. Такое их расположение возможно благодаря их простой конструкции: отсутствие у них жестких брусьев делает их легкими и компактными. При этом имеется возможность поджима к стыку медной 8 подкладки с помощью пневморукава 10 той же флюсовой подушки за счет того, что пластины 7 выполнены из упругого материала, а также имеется возможность перекрытия части желоба 2 жесткими пластинами 5 и тем самым создавать равные условия уплотнения флюса 9 по своей длине желоба 2 независимо от длины свариваемой обечайки.

Пример- Желоб имеет ширину 80 мм, высоту 100 мм. Для пневморукава используется пожарный напорный рукав диаметром 60 мм. Рычаги изготовлены из стальных прутьев диаметром 10 мм. Пластины 5 и 7 имеют ширину 80 мм и длину 50 мм. Пластины 7 изготовлены из стали Р6М5 толщиной 0,3 мм или из технической резины толщиной 5 мм. Пластины 5 выполнены из стали Ст 3 толщиной 12 мм. Медные брусья 6 и 8 имеют ширину 40 мм, длину 50 мм, высоту 25-30 мм. Брусья 6 и 8 крепятся к пластинам 5 и 7 с ломощью винтов размеромМб. Для удобства размещения пластин 5 и 7 под ложементом 3 правы и левые проушины смещены по высоте, а правые и левые рычаги имеют различную длину. Указанное смещение проушин произведено на 35 мм.

Предлагаемое устройство обеспечивает возможность оперативной замены типа формирующего устройства за счет того, что медные брусья закреплены на пластинах с рычагами и размещены под ложементом; отличается простотой конструкции медной и

медно-флюсовой подкладок за счет отсутствия брусьев, необходимых придания им жестйосп (для этой цели используется желоб) м весом медной м медно-флюсовой подкладок, простой замены типа формирующего устройства: достаточно развернуть pfcwar seepx; дает возможность поджатий медной подкладки к стыку за счет того, что она располагается на .отдель - ых эластичных пластинах; не требует дополнительных источников энергии для поджатия к стыку медной подкладки за счет того,- что для этой цели используется пнеаморукав флюсовой подушки; обеспечивает также возможность равномерного воздействия на флюс по всей подушке независимо от свариваемой обечайки за счет частичного перекрытия желоба медно-флюсовой подушкой с .жестким основанием (пластинами); возможность компактного размещения медной и медно-флюсоЕОй подкладок под стыком за счет того, что прааые и левые проушины смещены по аертикали, а соответствующие им рычаги имеют различную длину.

Устройство просто в изготовлении: достаточно желоб оснастить рычагами и пла--стинами с формирующими элементами, имеет небольшую площадь сварочного поста за счет отсутствия складского места для запасных подкладок.

Экономический эффект от внедрения изобретения получают за счет расширения области применения устройства (наличие трех формирующих устройств позволят dsaривать обечайки любых толщин),.за счет .снижения стоимости устройства (один желоб как элемент жесткости используется ...для трех типов форм.ирующих устройств), за

7

Фиъ,2

рет высвобождения рабочей площади производственного помещения, занимаемого Сварочным постом (ликвидируется место для хранения двух типов формирующих устройств), за счет снижения затрат на переналадку устройства (достаточно перевернуть рычаг для наложения на флюсовую подушку подкладки другого типа), за счет снижения затрат на исправление брака по причине неравномерности размеров корня шва (результат стабилизации гранулометрического состава флюса по всей длине подушки). Формула изобретения

1.Устройство для формирования обратной стороны шаа, преимущественно при сварке продольных швов обечаек, содержащее ложемент с размещенными в нем корытообразным желобом для флюса и пневморукавом, уложенным на дно желоба, отличаю щ 0 е с я тем, что, с целью расширения технологических возможностей за счет выполнения сварки на различных типах формирующих подкладок и .повышения качества шва за счет стабилизации гранулометрического состава флюса, корытообразный желоб сне1бжен шарнирно закрепленными на его боковых стенках посредством проушин рычагами с двумя брусьями, выполненными из меди и шарнирно закрепленными на рычагах, при этом на одном из брусьев выполнена продольная формирующая канавка для флюса, а другой закреплен на рычагах зласт14чной пластины.

2.Устройство по п. 1, о т л и ч а ю ще ес я тем, что, с целью компактного размещения медных брусьев на желобе, проушины размещены на боковых стенках желоба с взаимным смещением, а соответствующие им рычаги выполнены разной длины.

3

В

I

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Флюсовая подушка | 1990 |

|

SU1710258A1 |

| Устройство для формирования обратной стороны сварного шва | 1990 |

|

SU1804993A1 |

| Способ уплотнения флюса и устройство для его осуществления | 1989 |

|

SU1722760A1 |

| Способ уплотнения флюса | 1990 |

|

SU1776532A1 |

| Устройство для формирования обратной стороны шва | 1986 |

|

SU1333520A1 |

| Нестационарное устройство для формирования обратной стороны шва | 1984 |

|

SU1201097A1 |

| Устройство для формирования обратной стороны шва на флюсовой подушке | 1977 |

|

SU737182A1 |

| Устройство для формирования шва | 1990 |

|

SU1815100A1 |

| Устройство для формирования шва | 1986 |

|

SU1395446A1 |

Изобретение относится к сварочно^лу производству *1 может быть' использовано для сварки стыковых соединений листовых- конструкций, преимущественно продоль- Hbtx швов обечаек. ;С обратным форми|)ова- нием корня Шва на флюсовой подушке, медной и меднЬфлюсовой подкладках. Цель изобретения - расширение технологических возможностей за счет выполнениясварки на различных типах формирующих подкладок и повышение качества сварки за счет стабилизации гранулометрического состава флюса. В ложементе 1 размещают желоб 2, на стенках которого закреплены проушины 3 с пов.оротными рычагами 4, пластинами 5 и 7 и закрепленными на них медными брусьями 6 и 8 соответственно. При сварке на флюсовой подушке пластинь1 5 и7брусьями 6 и 8 опущены под ложемент 1. При сварке на медной подкладке в виде бруса б последний устанавливают над желобом 2. То же производят с брусом 8 при сварке на медно-флюсовой подкладке. Брус8при этом имерт канавку 9 для флюса. Во всех случаях прижим флюса или медных брусьев к изделию осуществляют пневмору- кавом 10, в который подают сжатый воздух. Устройство обеспечивает создание медной или медно-флюсовой подкладки »а различную длину изделия за счет их секционирова- ния и использования части флюсового желоба. 1 з.п.ф-лы. 4 ил.9(Лсою елX!

г.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| -.--'-',-'\-• ' . | |||

Авторы

Даты

1992-02-07—Публикация

1990-01-31—Подача