ченноп эластичным уплотнителем пластинчатой замкнутой цепн, образованной пластпнами с иосадочнымп местами в виде обесиечивающпх вертикальное перемещение цепи опальных отверстий, сквозь которые пропущены осп, соединяющие элементы боковых стенок, причем опорная часть механизма уплотнения флюса выполнена в виде последовательного ряда роликов, заходная часть которого установлена под углом к горизонту.

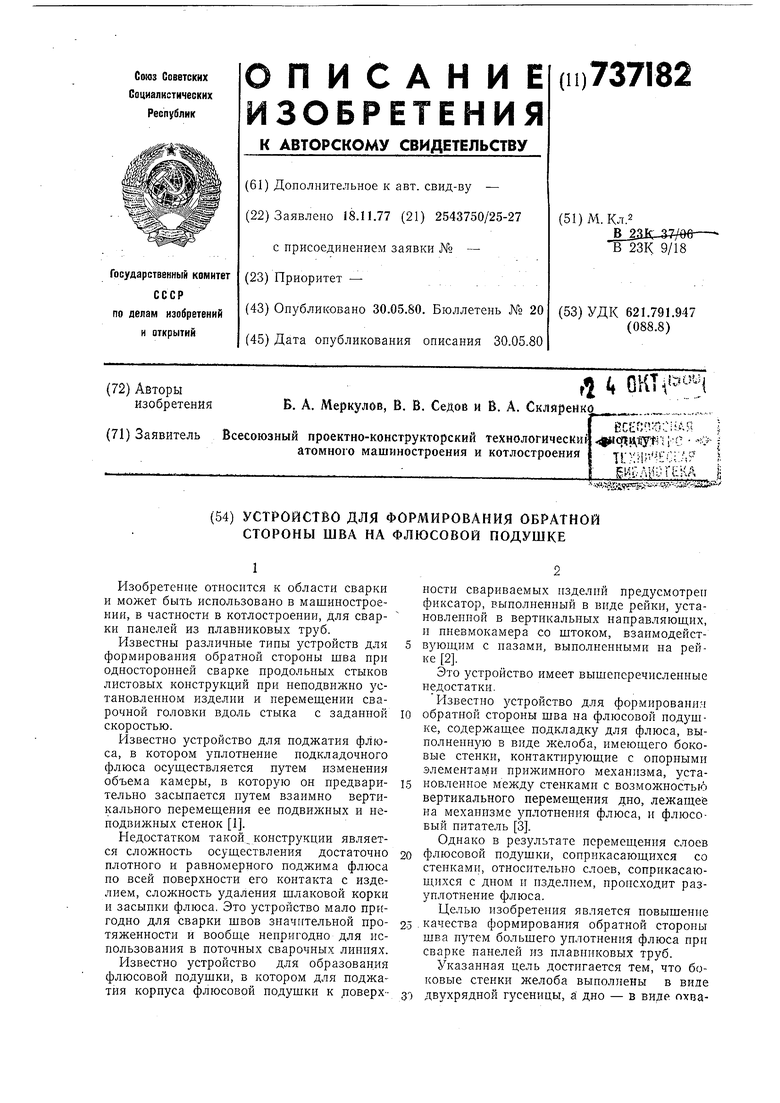

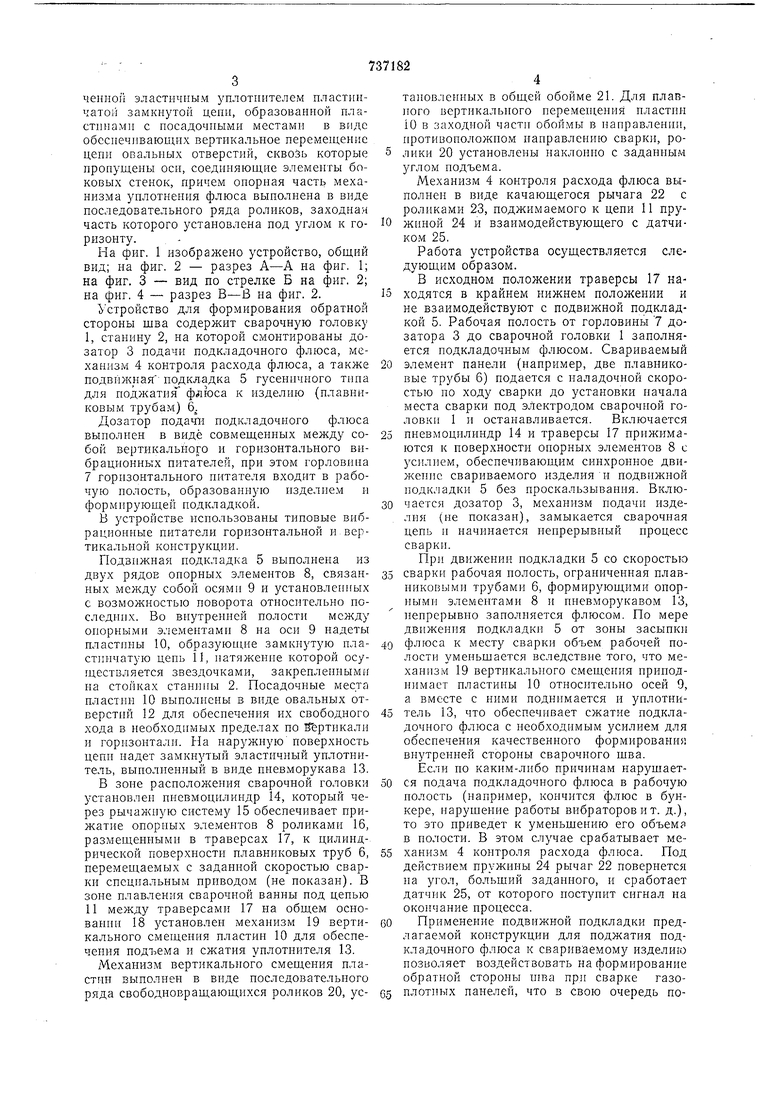

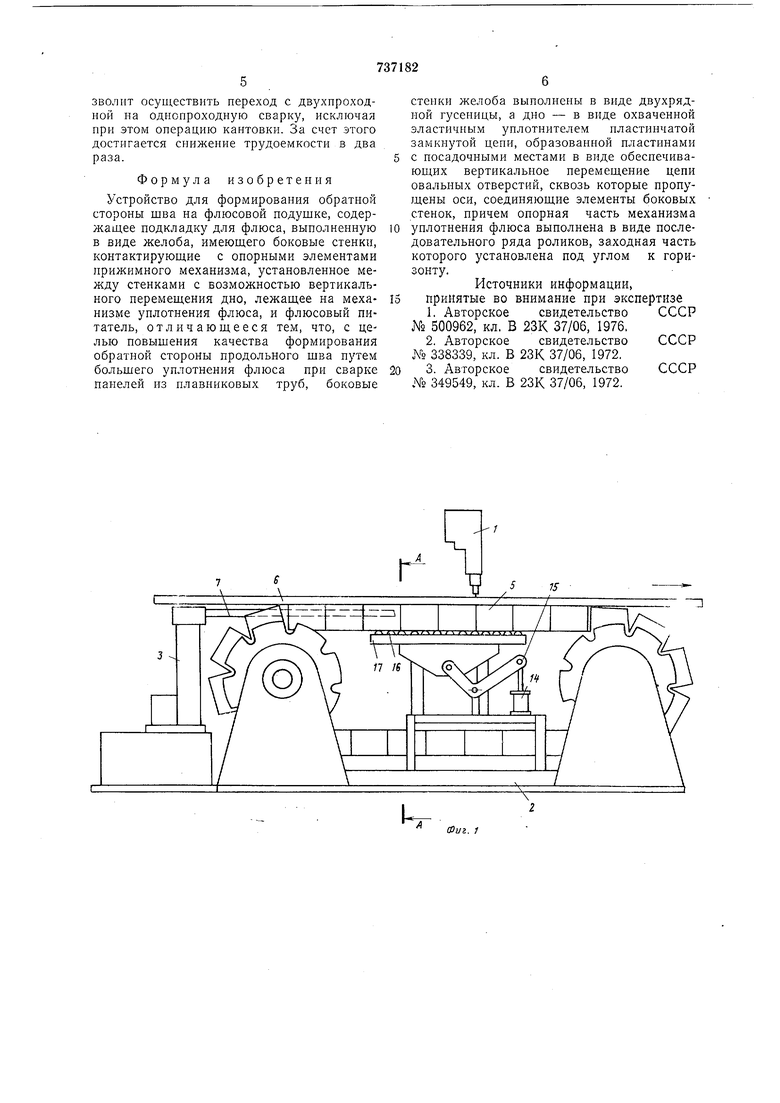

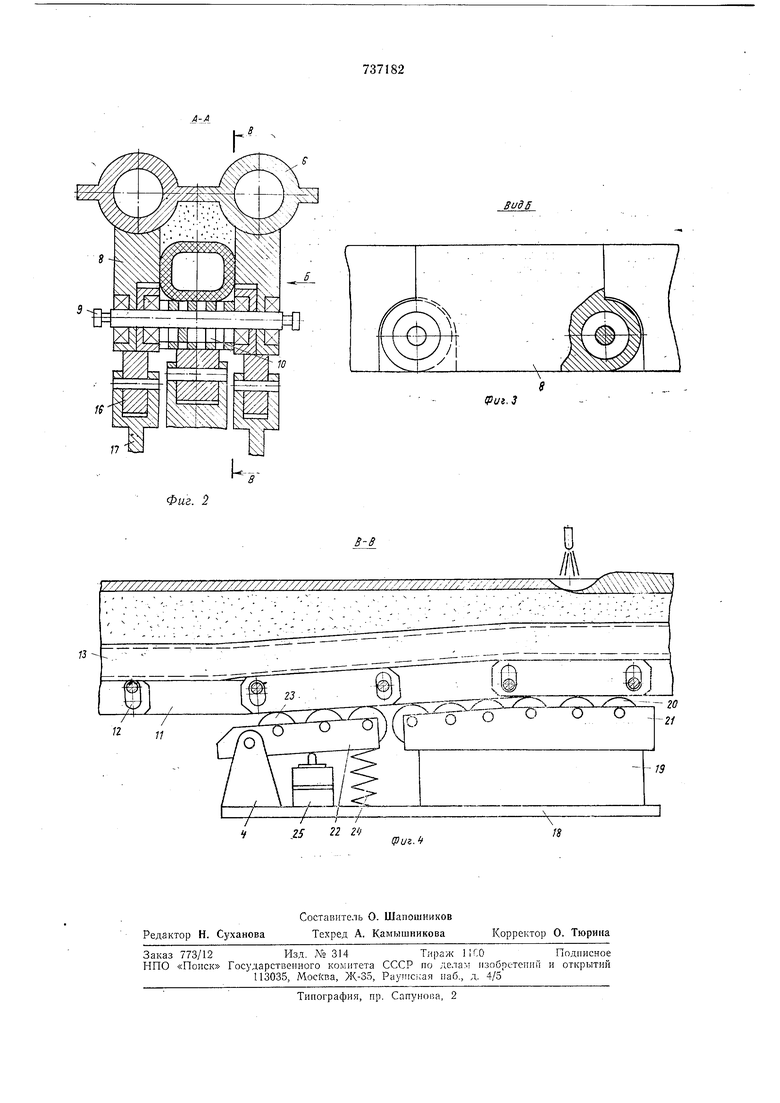

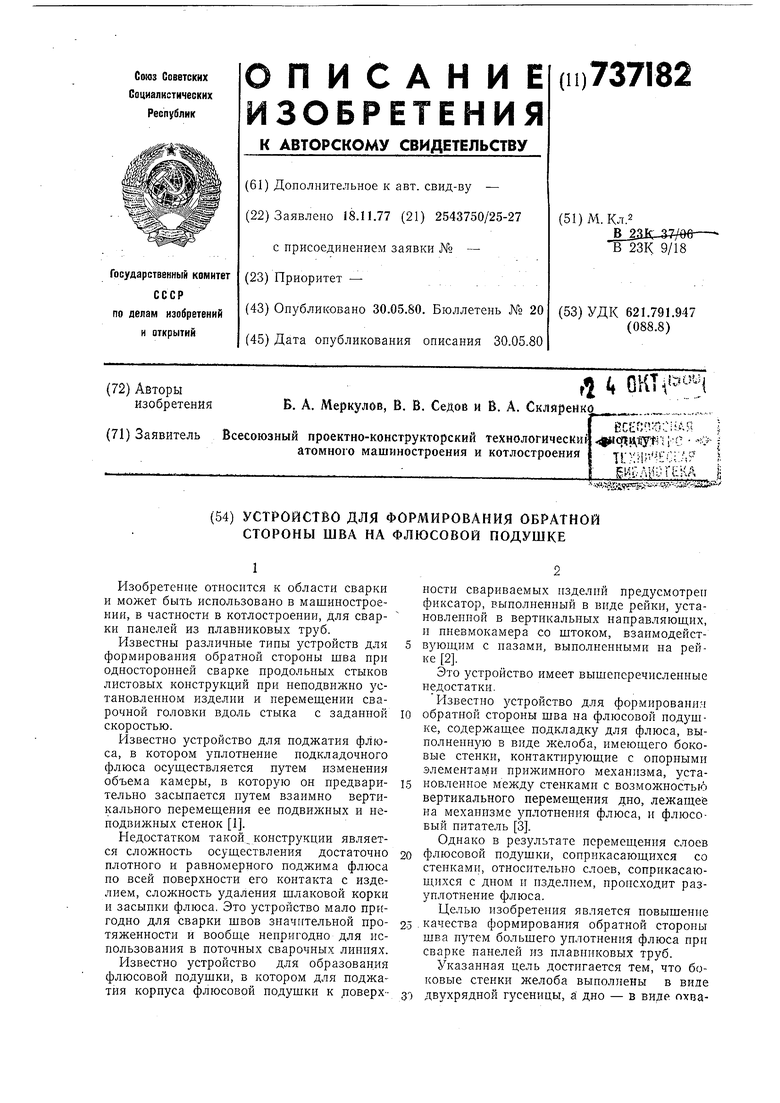

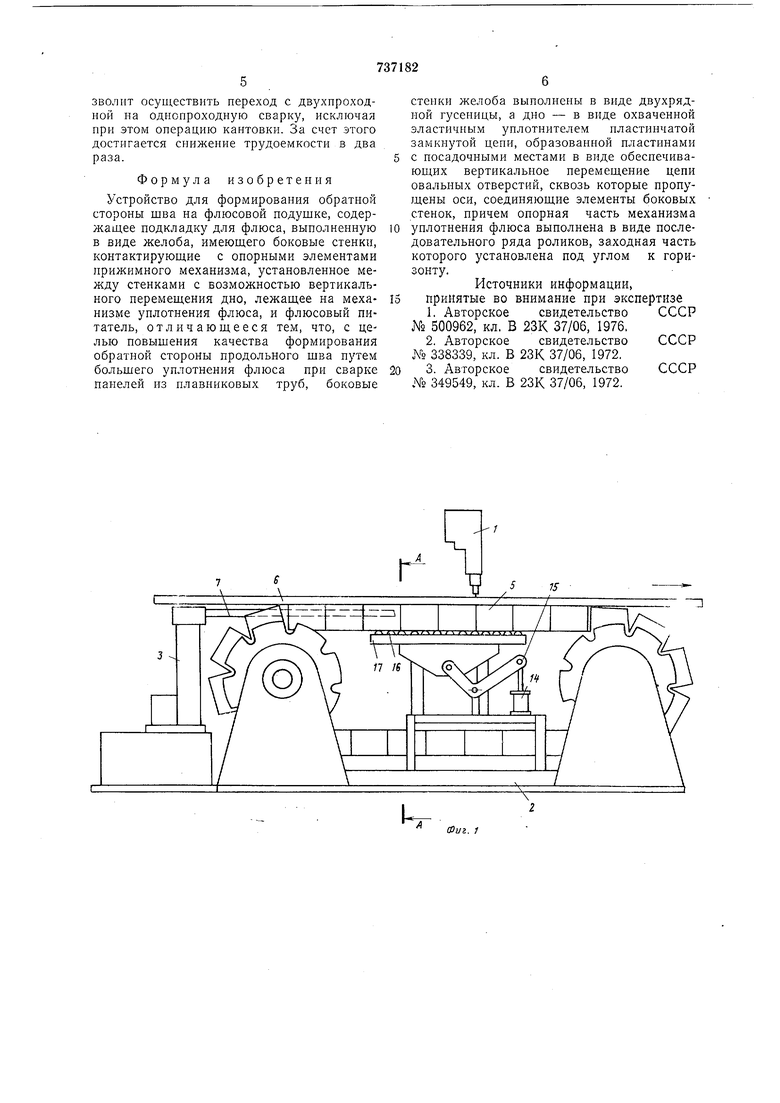

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Устройство для формирования обратной стороны щва содержит сварочную головку 1, станину 2, на которой смонтированы дозатор 3 подачи подкладочного флюса, механизм 4 контроля расхода флюса, а также подвижная подкладка 5 гусеничного типа для поджатия флюса к изделию (плавниковым трубам) 6;

Дозатор подачн подкладочного флюса выполнен в виде совмещенных между собой вертикального и горизонтального вибрационных нитателей, при этом горловина 7 горизонтального питателя входит в рабочую полость, образоваииую изделием и формирующей иодкладкой.

Б устройстве использованы типовые вибрационные питатели горизонтальной и вертикальной конструкции.

Подвижная подкладка 5 выполнена из двух рядов онорных элементов 8, связанных между собой осями 9 и установленных с возмон иостью поворота отпосительно иоследиих. Во внутренней полости между опорными элемеитами 8 на оси 9 надеты пластппы 10, образуюн1,ие замкиут -ю пластинчатую цеиь 11, натяжение которой осуществляется звездочками, закреплеппыми иа стойках етаннны 2. Посадочные места пластнн 10 выполнены в виде овальных отверстий 12 для обеснечения их свободного хода в необходимых пределах по Вертикали и горизонтали. На нарзжную поверхность цепн надет замкнутый эластичный уплотнитель, вынолпенный в виде пневморукава 13.

В зоне расположения сварочной головки установлен пневмоцплиндр 14, который через рычажную систему 15 обеспечивает прижатие опорных элементов 8 роликами 16, размещенными в траверсах 17, к цилиндрической поверхности плавниковых труб 6, перемещаемых с заданной скоростью сварки спецпальным приводом (не показан). В зоне плавления сварочной ванны под цепью 11 между траверсамп 17 на общем основаннн 18 установлен механизм 19 вертикального смещения пластин 10 для обеспечения подъема и сжатия уплотнителя 13.

Механизм вертикального смещения пластнн выполнен в виде последовательного ряда свободновращающихся роликов 20, установленных в общей обойме 21. Для плавного вертикального перемеп1,епия пластпи 10 в заходиой части обоймы в наиравленпп, нротивоиоложном направлению сварки, ролики 20 установлены наклонно с заданным углом иодъема.

Механизм 4 контроля расхода флюса выполнен в виде качающегося рычага 22 с роликами 23, поджимаемого к цепи И пружпной 24 и взаимодействующего с датчиком 25.

Работа устройства осуществляется следующим образом.

В исходном положении траверсы 17 находятся в крайнем нижнем положении и не взаимодействуют с подвижной подкладкой 5. Рабочая полость от горловины 7 дозатора 3 до сварочной головки 1 заполняется подкладочным флюсом. Свариваемый

элемент панели (например, две плавниковые трубы 6) подается с паладочной скоростью по ходу сваркн до установки начала места сварки под электродом сварочпой головки 1 и останавливается. Включается

пневмоцилнпдр 14 и траверсы 17 прижимаются к поверхности опорных элементов 8 с усилием, обеспечивающим синхронное движение свариваемого изделия и подвижной подкладки 5 без проскальзывания. Включается дозатор 3, механизм подачи изделия (не показан), замыкается сварочная цепь п начннается непрерывпый процесс сваркп. При движении подкладки 5 со скоростью

сварки рабочая полость, ограниченная плавниковыми трубами 6, формирующими опориыми элементами 8 и пневморукавом 13, непрерывно заполпяется флюсом. По мере движеппя подкладки 5 от зоны засыпки

флюса к месту сварки объем рабочей полости уменьшается вследствие того, что механизм 19 вертикального смещения ириноднимает нластииы 10 отиосптельно осей 9, а вместе с ними подннмается и унлотнитель 13, что обеспечивает сжатие подкладочного флюса с необходимым усилием для обеспечения качественного формировання внутренней стороны сварочного щва.

Если но какнм-либо причинам нарушается подача подкладочного флюса в рабочую полость (например, копчится флюс в бункере, иарущение работы вибраторов ит. д.), то это приведет к умепьщению его объема в иолости. В этом случае срабатывает механизм 4 контроля расхода флюса. Под действием пружины 24 рычаг 22 повернется па угол, больщий заданного, и сработает датчик 25, от которого поступит сигнал на окончание нроцесса.

Применение подвижной подкладки предлагаемой копструкции для поджатия подкладочного флюса к свариваемому изделию позволяет воздействовать на формпрование обратной стороны щва при сварке газоплотных панелей, что в свою очередь позволит осуществить переход с дв хпроходной на однопроходную сварку, исключая прп этом операцию кантовки. За счет этого достигается снижение трудоемкости в два раза.

Формула изобретения

Устройство для формирования обратной стороны шва на флюсовой подушке, содержаш,ее подкладку для флюса, выполненную в виде желоба, имеюш,его боковые стенки, контактируюш,ие с опорными элементами прижимного механизма, установленное между стенками с возможностью вертикального перемещения дно, лежаш,ее на механизме уплотнения флюса, и флюсовый питатель, отличающееся тем, что, с целью повышения качества формирования обратной стороны продольного шва путем большего уплотнения флюса при сварке панелей из плавниковых труб, боковые

стенки желоба выполнены в виде двухрядной гусеницы, а дно - в виде охваченной эластичным уплотнителем пластинчатой замкнутой цепи, образованной пластинами

с посадочными местами в виде обеспечивающих вертикальное перемещение цепи овальных отверстий, сквозь которые пропущены оси, соединяющие элементы боковых стенок, причем опорная часть механизма

уплотнения флюса выполнена в виде последовательного ряда роликов, заходная часть которого установлена под углом к горизонту.

Источники информации,

принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 500962, кл, В 23К 37/06, 1976.

2.Авторское свидетельство СССР 338339, кл. В 23К 37/06, 1972.

3. Авторское свидетельство СССР № 349549, кл. В 23К 37/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Устройство для удержания сварочного флюса | 1981 |

|

SU961914A1 |

| Способ уплотнения флюса и устройство для его осуществления | 1989 |

|

SU1722760A1 |

| Устройство для поджима флюса при сварке | 1980 |

|

SU963784A1 |

| Устройство для формирования обратной стороны шва при сварке изделий | 1979 |

|

SU872156A1 |

| Устройство для подачи сыпучих материалов | 1980 |

|

SU893499A1 |

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1710257A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1673339A1 |

| Способ сборки и сварки изделий | 1983 |

|

SU1133062A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ОБЪЕКТОВ СО СТЕНКАМИ НЕРЕМЕННОЙ И ПОСТОЯННОЙ КРИВИЗНЫ | 1969 |

|

SU244532A1 |

Авторы

Даты

1980-05-30—Публикация

1977-11-18—Подача