,li7 229 Ь .f

Изобретение относится к автоматизации технологических процессов в машиностроении, может быть использовано для ориентированной подачи деталей к станкам и автоматическим линиям и является усовершенствованием изобретения по авт.св. № 1335407.

Цель изобретения - повышение производительности за счет обеспечения подачи деталей в отводящие лотки как при прямом, так и при обратном ходе поршня привода.

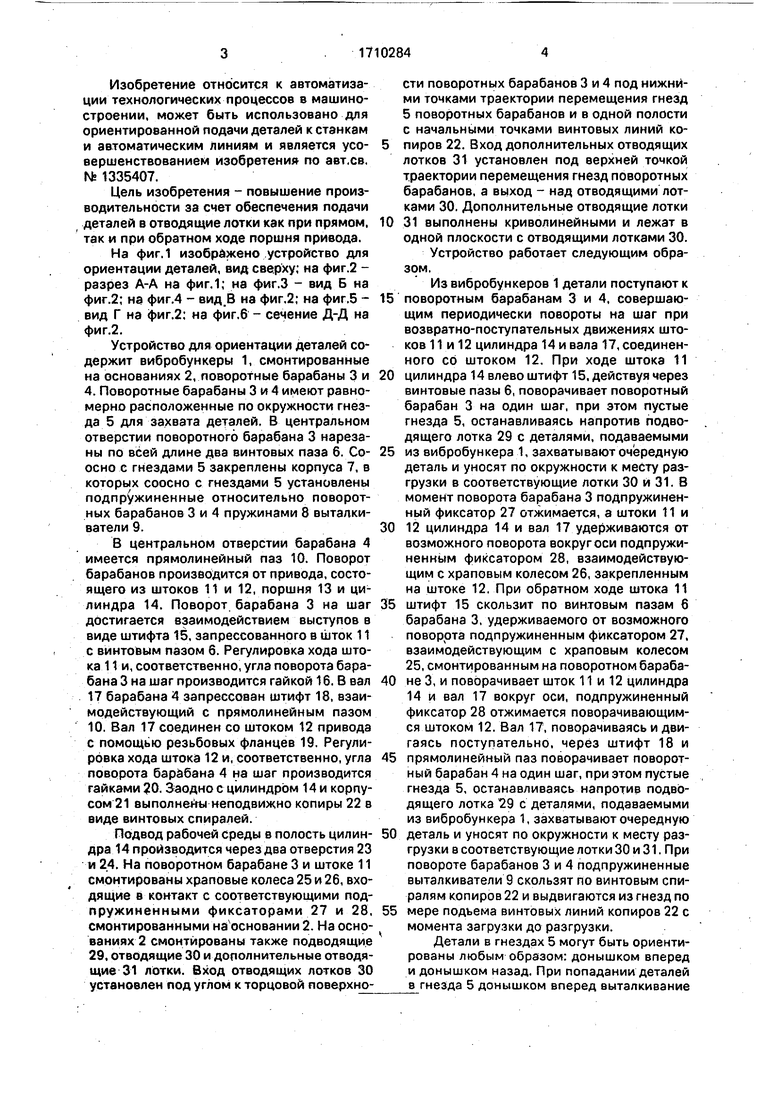

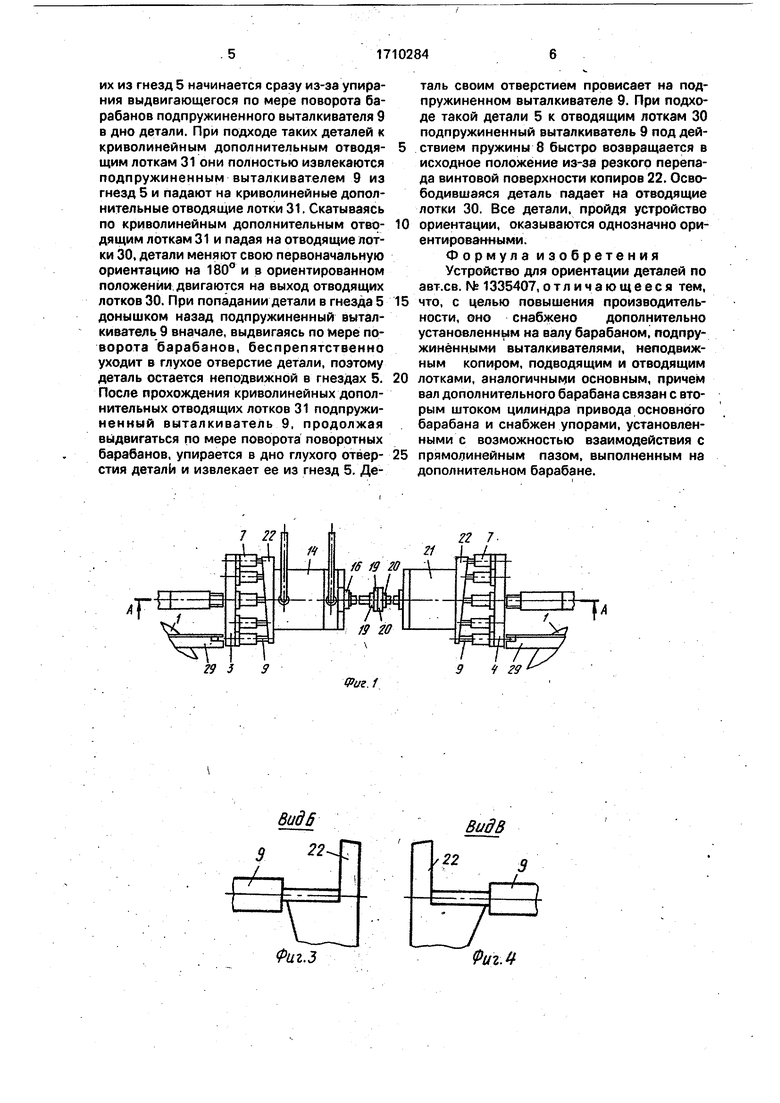

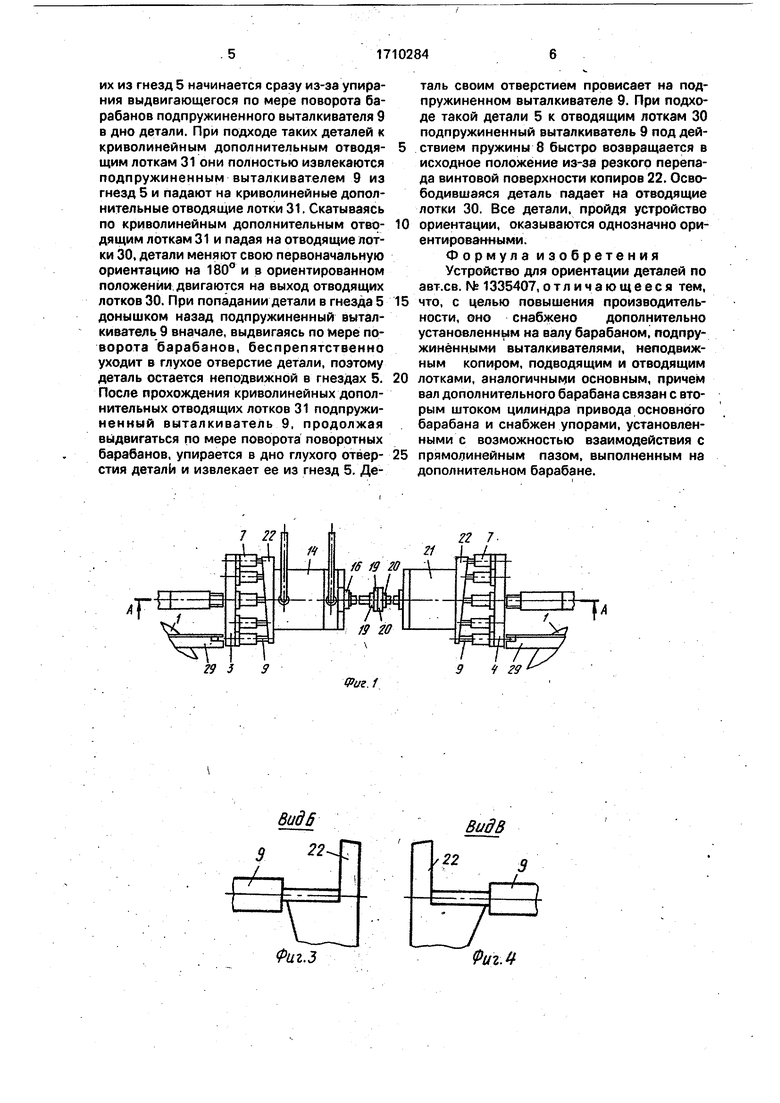

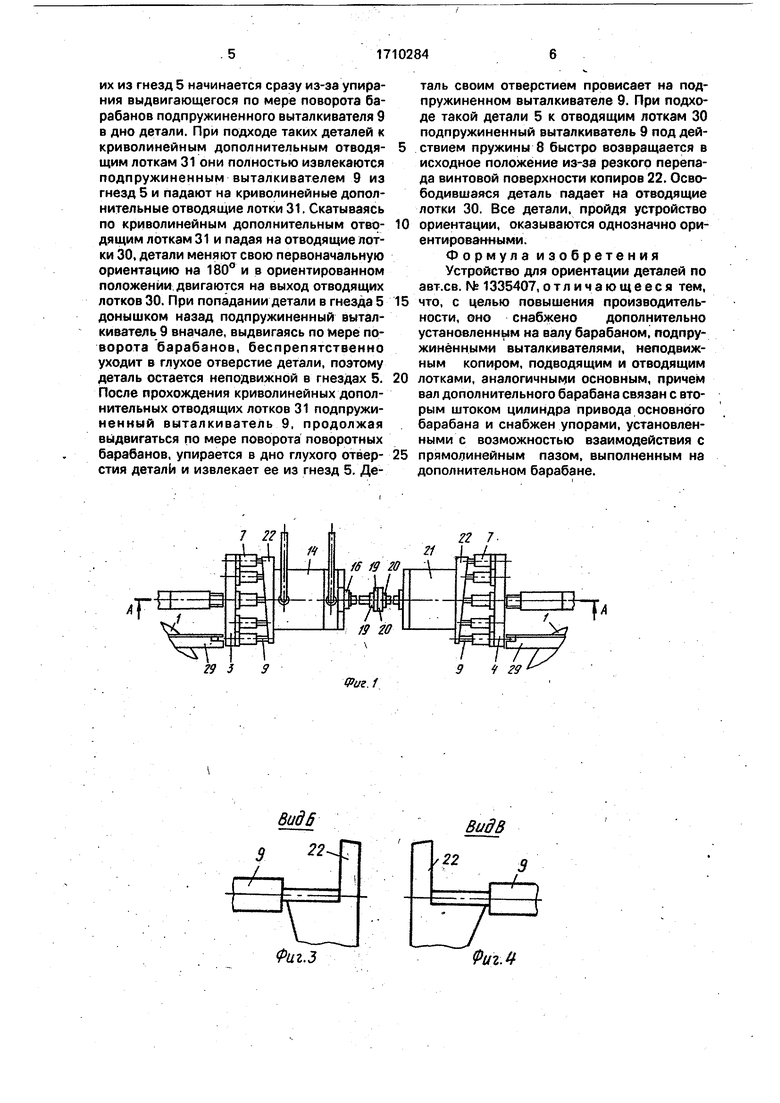

На фиг.1 изображено устройство для ориентации деталей, вид сверху; на фиг.2 разрез А-А на фиг.1, на фиг.З - вид Б на фиг.2; на фиг.4 - вид.В на фиг.2; на фиг.5 вид Г на фиг.2; на фиг.6 - сечение Д-Д на фиг.2.

Устройство для ориентации деталей содержит вибробункеры 1, смонтированные на основаниях 2, пoвopotныe барабаны 3 и 4. Поворотные барабаны 3 и 4 имеют равномерно расположенные по окружности гнезда 5 для захвата деталей. В центральном отверстии поворотного барабана 3 нарезаны по всей длине два винтовых паза 6. Соосно с гнездами 5 закреплены корпуса 7, в KOTopbix соосно с гнездами 5 установлены подпружиненные относительно поворотных барабанов 3 и 4 пружинами 8 выталкиватели 9.

В центральном отверстии барабана 4 имеется прямолинейный паз 10. Поворот барабанов производится от привода, состоящего из штоков 11 и 12, поршня 13 и цилиндра 14. Поворот барабана 3 на шаг достигается взаимодействием выступов в виде штифта 15, запрессованного в шток 11 с винтовым пазом б. Регулировка хода штока 11 и, соответственно, угла поворота барабана 3 на шаг производится гайкой 16. В вал 17 барабана 4 запрессован штифт 18, взаимодействующий с прямолинейным пазом 10. Вал 17 соединен со штоком 12 привода с помощью резьбовых фланцев 19. Регулировка хода штокд 12 и, соответственно, угла поворота барабана 4 на шаг производится гайками 20. Заодно с цилиндром 14 и корпусом 21 выполнейы неподвижно копиры 22 в виде винтовых спиралей.

рабочей среды в полость цилиндра 14 производится через два отверстия 23 и 24. На поворотном барабане 3 и штоке 11 смонтированы храповые колеса 25 и 26, входящие в контакт с соответствующими подпружиненными фиксаторами 27 и 28, смонтированными наЪсновании 2. На основаниях 2 смонтированы также подводящи.е 29, отводящие 30 и дополнительные отводящие 31 лотки. Вход отводящих лотков 30 установлен под углом к торцовой поверхности поворотных барабанов 3 и 4 под нижними точками траектории перемещения гнезд 5 поворотных барабанов и в одной полости с начальными точками винтовых линий копиров 22. Вход дополнительных отводящих лотков 31 установлен под верхней точкой траектории перемещения гнезд поворотных барабанов, а выход - над отводящими лотками 30. Дополнительные отводящие лотки

31 выполнены криволинейными и лежат в одной плоскости с отводящими лотками 30. Устройство работает следующим образом.

Из вибробункеров 1 детали поступают к

поворотным барабанам 3 и 4, совершающим периодически повороты на шаг при возвратно-поступательных движениях штоков 11 и 12 цилиндра 14 и вала 17, соединенного со штоком 12. При ходе штока 11

цилиндра 14 влево штифт 15, действуя через винтовые пазы 6, поворачивает поворотный барабан 3 на один шаг, при этом пустые гнезда 5, останавливаясь напротив подводящего лотка 29 с деталями, подаваемыми

из вибробункера 1, захватывают очередную деталь и уносят по окружности к меСту разгрузки в соответствующие лотки 30 и 31. В момент поворота барабана 3 подпружиненнь1й фиксатор 27 отжимается, а штоки 11 и

12 цилиндра 14 и вал 17 удерживаются от возможного поворота вокруг оси подпружиненным фиксатором 28, взаимодействующим с храповым колесом 26, закрепленным на штоке 12, При обратном ходе штока 11

штифт 15 скользит по винтовым пазам 6 барабана 3, удерживаемого от возможного поворота подпружиненным фиксатором 27, взаимодействующим с храповым колесом 25, смонтированным на поворотном барабане 3, и поворачивает шток 11 и 12 цилиндра 14 и вал 17 вокруг оси, подпружиненный фиксатор 28 отжимается поворачивающимся штоком 12. Вал 17, поворачиваясь и двигаясь поступательно, через штифт 18 и

прямолинейный паз поворачивает поворотный барабан 4 на один шаг, при этом пустые гнезда 5, останавливаясь напротив подводящего лотка 29 с деталями, подаваемыми из вибробункера 1, захватывают очередную

деталь и уносят по окружности к месту разгрузки в соответствующие лотки 30 и 31. При повороте барабанов 3 и 4 подпружиненные выталкиватели 9 скользят по винтовым спиралям копиров 22 и выдвигаются из гнезд по

мере подьема винтовых линий копиров 22 с

момента загрузки до разгрузки.

Детали в гнездах 5 могут быть ориентированы любым образом: донышком вперед и донышком назад. При попадании деталей в гнезда 5 донышком вперед выталкивание

их из гнезд 5 начинается сразу из-за упирания выдвигающегося по мере поворота барабанов подпружиненного выталкивателя 9 в дно детали. При подходе таких деталей к криволинейным дополнительным отводящим лоткам 31 они полностью извлекаются подпружиненным выталкивателем 9 из гнезд 5 и падают на криволинейные дополнительные отводящие лотки 31. Скатываясь по криволинейным дополнительным отводящим лоткам 31 и падая на отводящие лотки 30, детали меняют свою первоначальную ориентацию на 180 и в ориентированном положении, двигаются на выход отводящих лотков 30. При попадании детали в гнезда 5 донышком назад подпружиненный вытал киватель 9 вначале, выдвигаясь по мере поворота барабанов, беспрепятственно уходит в глухое отверстие детали, поэтому деталь остается неподвижной в гнездах 5. После прохождения криволинейных дополнительных отводящих лотков 31 подпружиненный выталкиватель 9, продолжая выдвигаться по мере поворота поворотных барабанов, упирается в дно глухого отверстия детали и извлекает ее из гнезд 5. Деталь своим отверстием провисает на подпружиненном выталкивателе 9. При подходе такой детали 5 к отводящим лоткам 30 подпружиненный выталкиватель 9 под действием пружины 8 быстро возвращается в исходное положение из-за резкого перепада винтовой поверхности копиров 22. Освободившаяся деталь падает на отводящие лотки 30. Все детали, пройдя устройство ориентации, оказываются однозначно ориентироват1ыми.

Формула изобретения Устройство для ориентации деталей по авт.св. Ns 1335407, отличающееся тем, что, с целью повышения производительности, оно снабжено дополнительно установленным на валу барабаном, подпружиненными выталкивателями, неподвижным копиром, подводящим и отводящим лотками, аналогичными основным, причем вал дополнительного барабана связан с вторым штоком цилиндра привода основного барабана и снабжен упорами, установленными с возможностью взаимодействия с прямолинейным пазом, выполненным на дополнительном барабане.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации деталей | 1986 |

|

SU1335407A1 |

| Приспособление для непрерывного фрезерования деталей | 1990 |

|

SU1787709A1 |

| Устройство для ориентации деталей | 1988 |

|

SU1720833A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

| Устройство для ориентации деталей | 1977 |

|

SU707766A1 |

| Роторный автомат питания | 1978 |

|

SU751573A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Автомат для сборки болтов с шайбами | 1985 |

|

SU1349953A1 |

| Устройство для сборки насадной части автоматического медицинского шприца | 1976 |

|

SU613876A1 |

| Роторный автомат питания | 1976 |

|

SU564139A1 |

ВидВ 22

3

/

Фиг.З Z2

ВидВ

ФигЛ 7.

ВидГ

(риг.5 ДД

| Устройство для ориентации деталей | 1986 |

|

SU1335407A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1989-12-26—Подача