Изобретение относится к устройствам для получения отводов на трубопроводах и может быть использовано в химической, пищевой, авиационной и судостроительной промышленности.

Известно устройство ,цля штамповки тройников, состоящее из разъемной матрицы, двух пуансонов, контактирующих с наполнителем. Штамповка в таком устройстве несколько отходов не представляется возможной, так как при формовке второго отвода будет нарушаться форма отштампованного отвода. Наиболее близким к предлагаемому является устройство для штамповки деталей с двумя отводами, содержащее разъемную вдоль оси матрицу, имеющую полость для размещения заготовки и полости для формообразования отвода, и установленные в контакте с рабочей средой жесткие пуансоны осевого сжатия. В таком устройстве нельзя производить щтамповку деталей с отводами, имеющими различное угловое смещение и разное соотношение диаметров, что ограничивает использование данного устройствю. Так, единый корпус /laтpицы не позволяет формовать отводы под разнь1ми углами, а целостность магистральной полости матрицы делает не возможным штамповку отводов с разным соотношением диаметров. Разный объем отводящих пуклевоктребует и разного объема вытеснения рабочей среды, а отсюда необходимость разъединения полости матрицы.

Цель изобретения - расширение технологических возможностей устройства.

Сущность изобретения состоит в том, что в устройстве, содержащем разъемную вдоль его оси матрицу, имеющую полость для размещения заготовки и полости для формообразования отводов и установленные в контакте с рабочей средой жесткие пуансоны осевого сжатия, матрица выполнена составной из двух частей с плоскостью стыка, перпендикулярной оси устройства, одна из которых закреплена с возможностью ограниченного углового вращения и выполнена со шкалой углового смещения, а другая размещена с возможностью осевого смещения и выполнена с осевым пазом на наружной боковой поверхности, рабочая среда выполнена из эластичных элементов, расположенных напротив полостей для формообразования отводов, и жесткого вкладыша, установленного между ними, при этом устройство снабжено установленным между частями матрицы ограничительным кольцом со стопорной планкой, установленной с возможностью перемещения по пазу

части матрицы и снабженной указателем углового смещения.

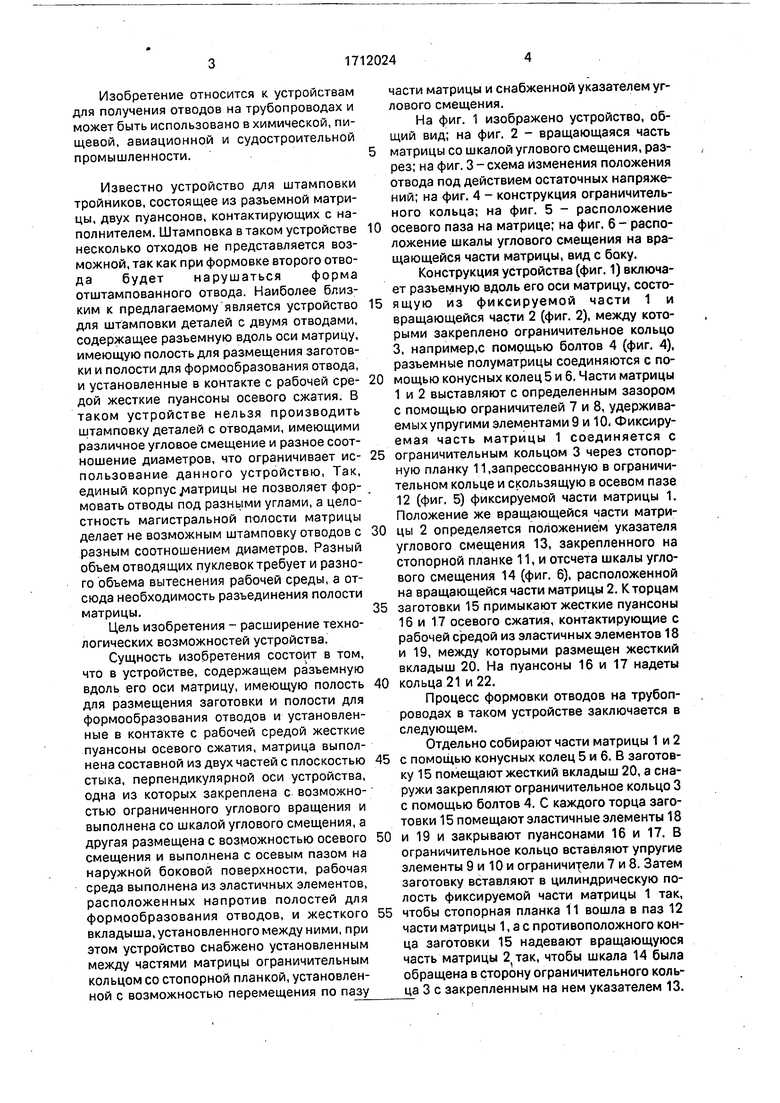

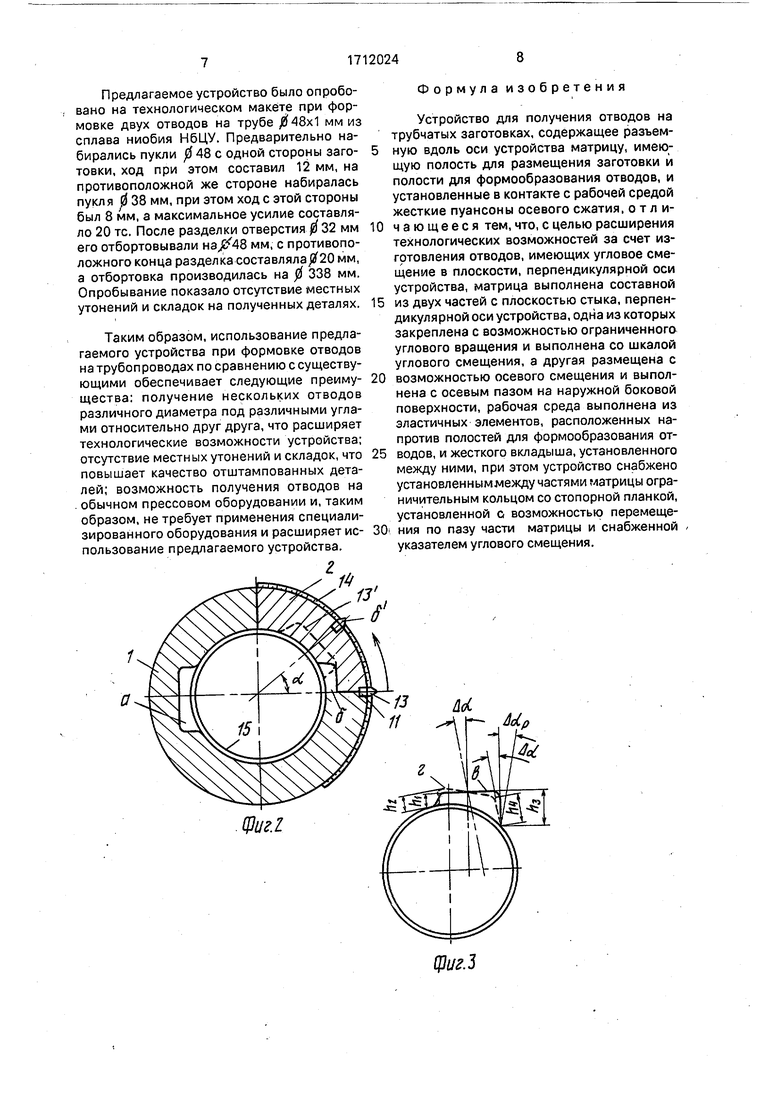

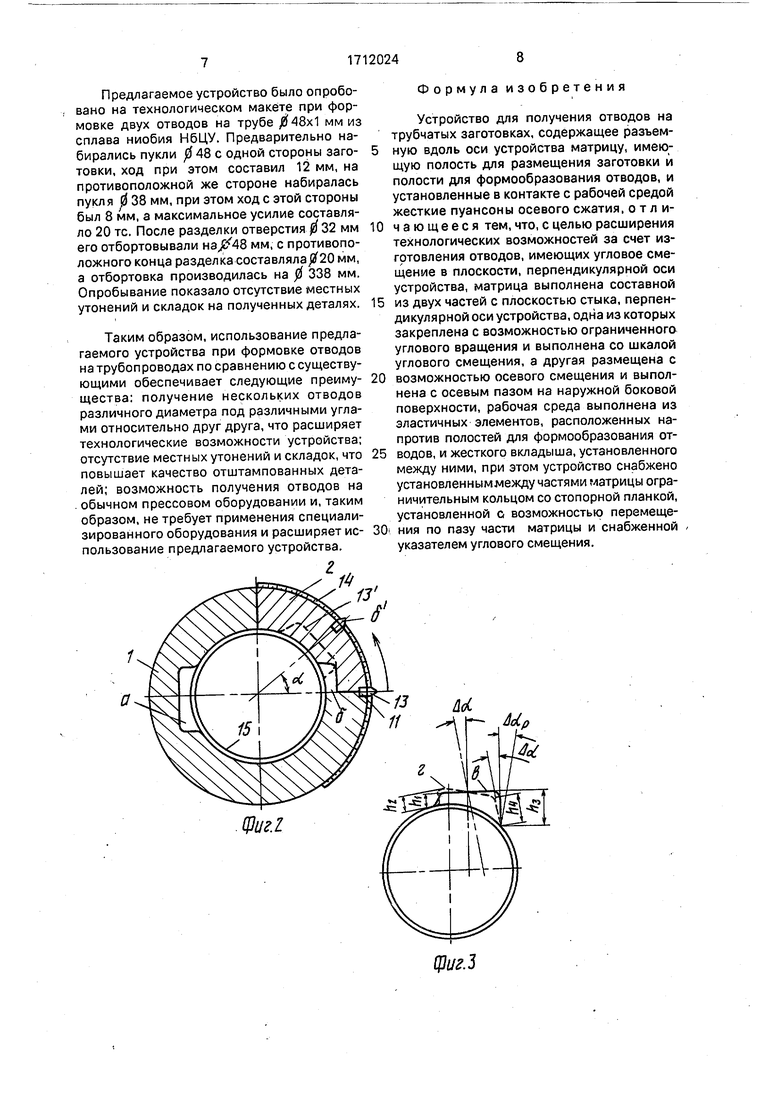

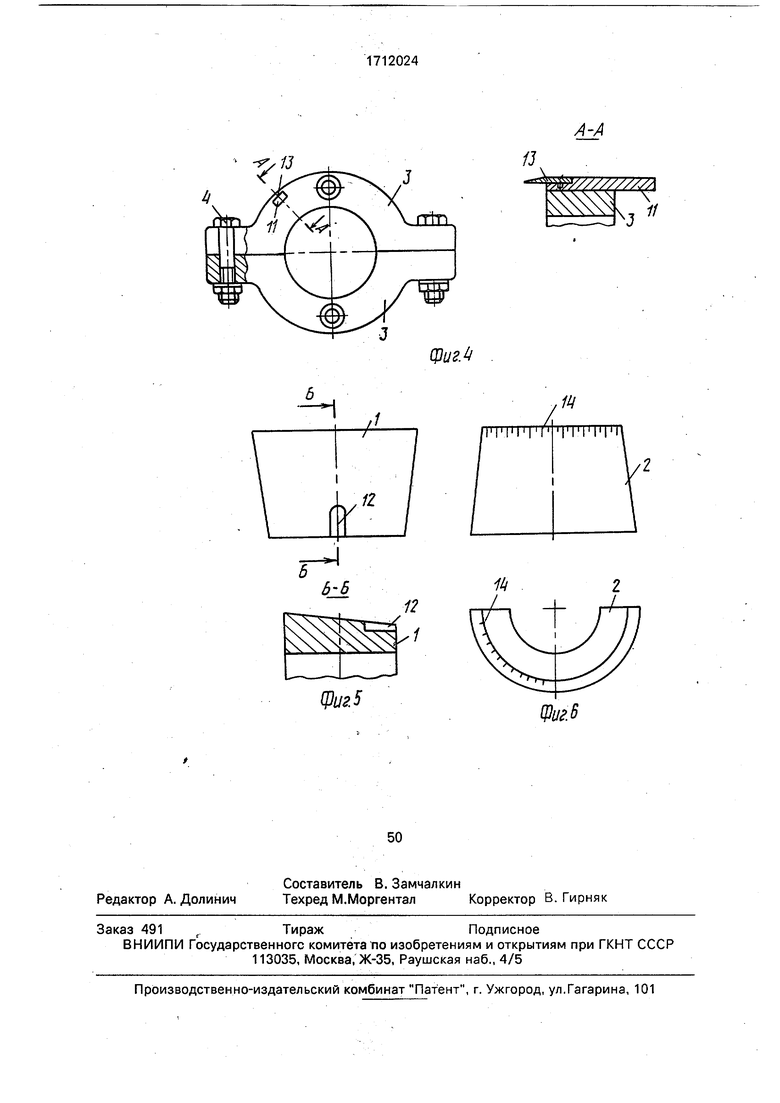

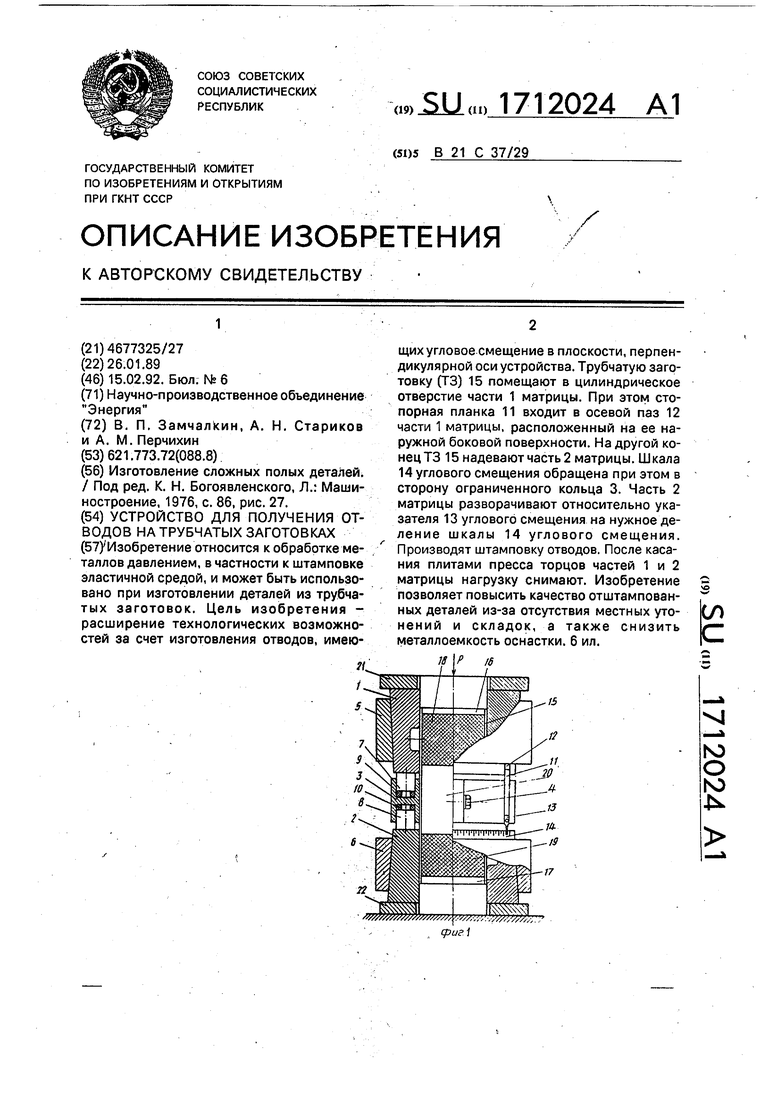

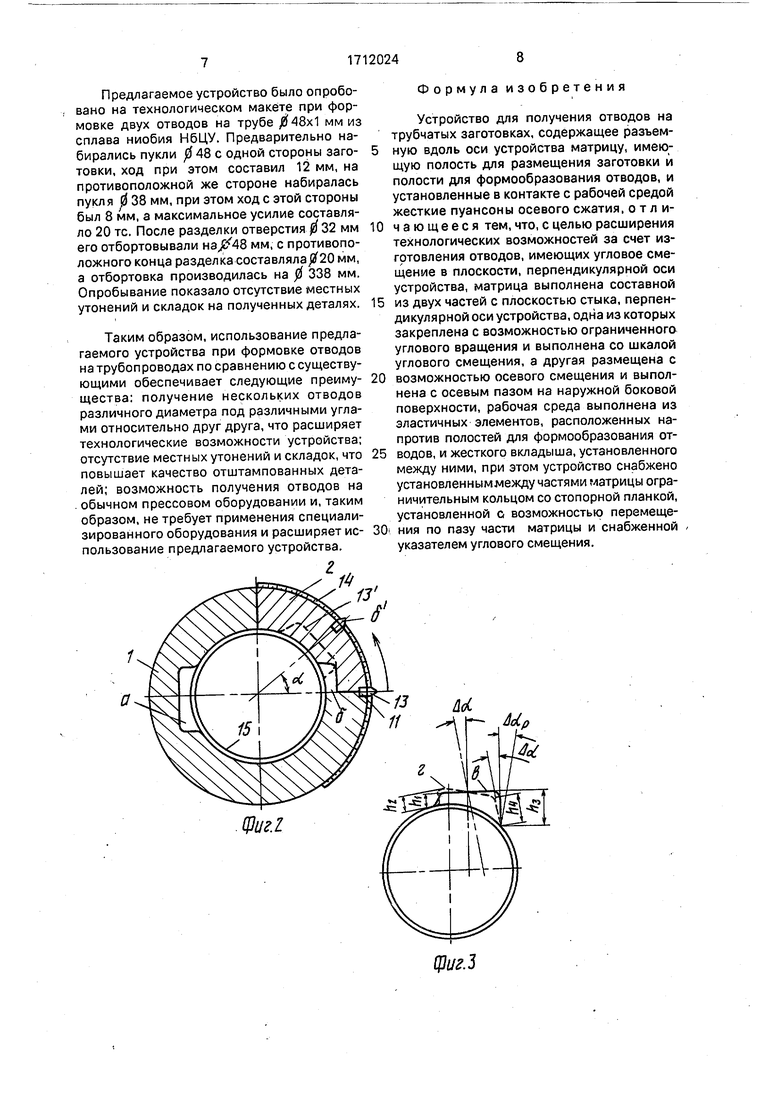

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вращающаяся часть

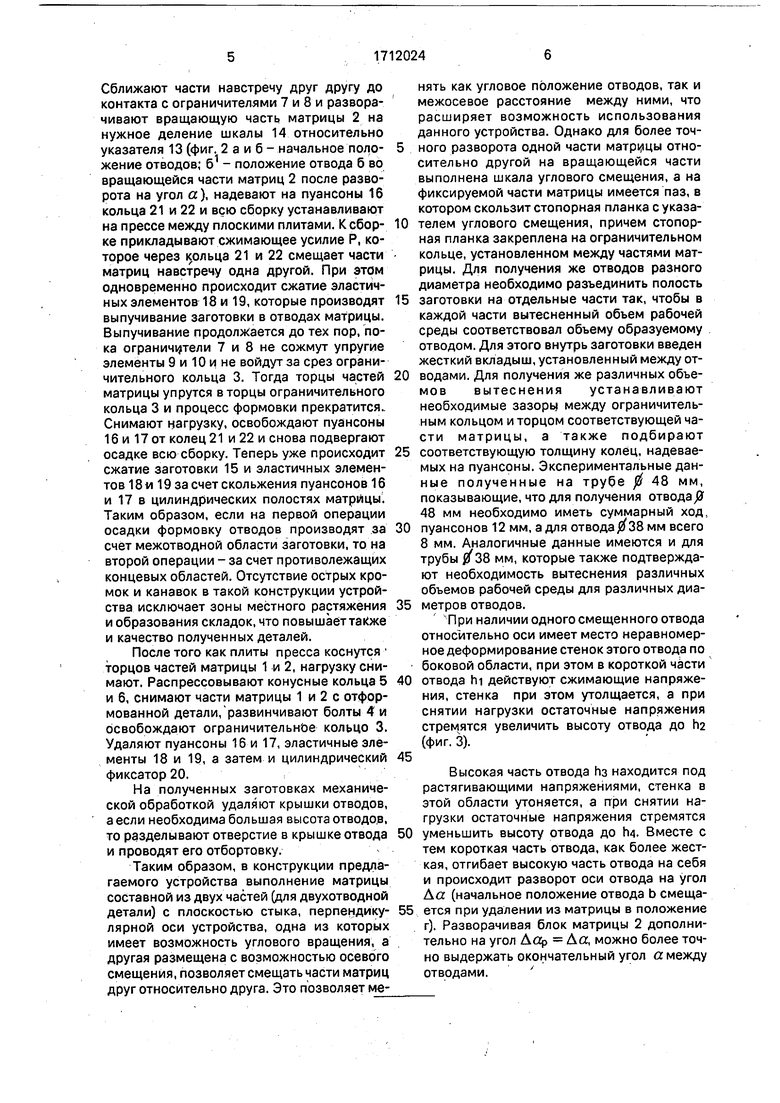

матрицы со шкалой углового смещения, разрез; на фиг. 3 - схема изменения положения отвода под действием остаточных напряжений; на фиг. 4 - конструкция ограничительного кольца; на фиг. 5 - расположение

0 осевого паза на матрице; на фиг. 6 - расположение шкалы углового смещения на вращающейся части матрицы, вид с боку.

Конструкция устройства (фиг. 1) включает разъемную вдоль его оси матрицу, состоящую из фиксируемой части 1 и вращающейся части 2 (фиг. 2), между которыми закреплено ограничительное кольцо 3, например.с помощью болтов 4 (фиг. 4). разъемные полуматрицы соединяются с помощью конусных колец 5 и 6. Части матрицы 1 и 2 выставляют с определенным зазором с помощью ограничителей 7 и 8, удерживаемых упругими элементами 9 и 10 Фиксируемая часть матрицы 1 соединяется с

5 ограничительным кольцом 3 через стопорную планку 11,запрессованную в ограничительном кольце и скользящую в осевом паза 12 (фиг. 5) фиксируемой части матрицы 1. Положение же вращающейся части матрицы 2 определяется положением указателя углового смещения 13, закрепленного на стопорной планке 11, и отсчета шкалы углового смещения 14 (фиг. 6), расположенной на вращающейся части матрицы 2. К торцам

5 заготовки 15 примыкают жесткие пуансоны 16 и 17 осевого сжатия, контактирующие с рабочей средой из эластичных элементов 18 и 19, между которыми размещен жесткий вкладыш 20. На пуансоны 16 и 17 надеты

0 кольца 21 и 22.

Процесс формовки отводов на трубопроводах в таком устройстве заключается в следующем.

Отдельно собирают части матрицы 1 и 2

5 с помощью конусных колец 5 и 6. В заготовку 15 помещают жесткий вкладыш 20, а снаружи закрепляют ограничительное кольцо 3 с помощью болтов 4. С каждого торца заготовки 15 помещают эластичные элементы 18

0 и 19 и закрывают пуансонами 16 и 17. В ограничительное кольцо вставляют упругие элементы 9 и 10 и ограничители 7 и 8. Затем заготовку вставляют в цилиндрическую полость фиксируемой части матрицы 1 так,

5 чтобы стопорная планка 11 вошла в паз 12 части матрицы 1, а с противоположного конца заготовки 15 надевают вращающуюся часть матрицы , чтобы шкала 14 была обращена в сторону ограничительного кольца 3 с закрепленным на нем указателем 13.

Сближают части навстречу друг другу до контакта с ограничителями 7 и 8 и разворачивают вращающую часть матрицы 2 на нужное деление шкалы 14 относительно указателя 13 (фиг. 2 а и б - начальное положение отводов; б - положение отвода б во вращающейся части матриц 2 после разворота на угол а), надевают на пуансоны 16 кольца 21 и 22 и всю сборку устанавливают на прессе между плоскими плитами. К сборке прикладывают сжимающее усилие Р, которое через кольца 21 и 22 смещает части матриц навстречу одна другой. При этом одновременно происходит сжатие эластичных элементов 18 и 19, которые производят выпучивание заготовки в отводах матрицы. Выпучивание продолжается до тех пор, пока огранич1 тели 7 и 8 не сожмут упругие элементы 9 и 10 и не войдут за срез ограничительного кольца 3. Тогда торцы частей матрицы упрутся в торцы ограничительного кольца 3 и процесс формовки прекратится.. Снимают нагрузку, освобождают пуансоны 16 и 17 от колец 21 и 22 и снова подвергают осадке всю сборку. Теперь уже происходит сжатие заготовки 15 и эластичных элементов 18 и 19 за счет скольжения пуансонов 16 и 17 в цилиндрических полостях матр1/|цы. Таким образом, если на первой операции осадки формовку отводов производят за счет межотводной области заготовки, то на второй операции - за счет противолежащих концевых областей. Отсутствие острых кромок и канавок в такой конструкции устройства исключает зоны местного растяжения и образования складок, что повышает также и качество полученных деталей.

После того как плиты пресса коснутся торцов частей матрицы 1 и 2, нагрузку снимают. Распрессовывают конусные кольца 5 и 6, снимают части матрицы 1 и 2 с отформованной детали,развинчивают болты 4 и освобождают ограничительное кольцо 3. Удаляют пуансоны 16 и 17, эластичные элементы 18 и 19, а затем и цилиндрический фиксатор 20.

На полученных заготовках механической обработкой удаляют крышки отводов, а если необходима большая высота отводо.в, то разделывают отверстие в крышке отвода и проводят его отбортовку.

Таким образом, в конструкции предлагаемого устройства выполнение матрицы составной из двух частей (для двухотводной детали) с плоскостью стыка, перпендикулярной оси устройства, одна из которых имеет возможность углового вращения, а другая размещена с возможностью осевого смещения, позволяет смещать части матриц друг относительно друга. Это позволяет менять как угловое положение отводов, так и межосевое расстояние между ними, что расширяет возможность использования данного устройства. Однако для более точного разворота одной части матр1 цы относительно другой на вращающейся части выполнена шкала углового смещения, а на фиксируемой части матрицы имеется паз, в котором скользит стопорная планка с указателем углового смещения, причем стопорная планка закреплена на ограничительном кольце, установленном между частями матрицы. Для получения же отводов разного диаметра необходимо разъединить полость заготовки на отдельные части так, чтобы в каждой части вытесненный обьем рабочей среды соответствовал объему образуемому отводом. Для этого внутрь заготовки введен жесткий вкладыш, установленный между отводами. Для получения же различных объемов вытеснения устанавливают необходимые зазорм между ограничительным кольцом и торцом соответствующей части матрицы, а также подбирают соответствующую толщину колец, надеваемых на пуансоны. Экспериментальные данные полученные на трубе 48 мм, показывающие, что для получения отвода J3i 48 мм необходимо иметь суммарный ход, пуансонов 12 мм, а для отвода мм всего 8 мм. Аналогичные данные имеются и для трубы мм, которые также подтверждают необходимость вытеснения различных объемов рабочей среды для различных диаметров отводов.

При наличии одного смещенного отвода относительно оси имеет место неравномерное деформирование стенок этого отвода по боковой области, при этом в короткой части отвода hi действуют сжимающие напряжения, стенка при этом утолщается, а при снятии нагрузки остаточные напряжения стремятся увеличить высоту отвода до h2 (фиг. 3).

Высокая часть отвода Ьз находится под растягивающими напряжениями, стенка в этой области утоняется, а снятии нагрузки остаточные напряжения стремятся уменьшить высоту отвода до h. Вместе с тем короткая часть отвода, как более жесткая, отгибает высокую часть отвода на себя и происходит разворот оси отвода на угол АО: (начальное положение отвода b смещается при удалении из матрицы в положение г). Разворачивая блок матрицы 2 дополнительно на угол Аор Аа, можно более точно выдержать окончательный угол «между отводами. Предлагаемое устройство было опробовано на технологическом макете при формовке двух отводов на трубе 48x1 мм из сплава ниобия НбЦУ. Предварительно набирались пукли 48 с одной стороны заготовки, ход при этом составил 12 мм, на противоположной же стороне набиралась пукля 38 мм, при этом ход с этой стороны был 8 мм, а максимальное усилие составляло 20 тс. После разделки отверстия 32 мм его отбортовывали на;{: 48 мм, с противоположного конца разделка составляла|2 20 мм, а отбортовка производилась на 338 мм. Опробывание показало отсутствие местных утонений и складок на полученных деталях. Таким образом, использование предлагаемого устройства при формовке отводов на трубопроводах по сравнению с существующими обеспечивает следующие преимущества: получение нескольких отводов различного диаметра под различными углами относительно друг друга, что расширяет технологические возможности устройства; отсутствие местных утонений и складок, что повышает качество отштампованных деталей; возможность получения отводов на . обычном прессовом оборудовании и, таким образом, не требует применения специализированного оборудования и расширяет использование предлагаемого устройства.

Ji/.5 Формула изобретения Устройство для получения отводов на трубчатых заготовках, содержащее разъемную вдоль оси устройства матрицу, имеющую полость для размещения заготовки и полости для формообразования отводов, и установленные в контакте с рабочей средой жесткие пуансоны осевого сжатия, отличающееся тем, что, с целью расширения технологических возможностей за счет изготовления отводов, имеющих угловое смещение в плоскости, перпендикулярной оси устройства, матрица выполнена составной из двух частей с плоскостью стыка, перпендикулярной оси устройства, одна из которых закреплена с возможностью ограниченнога углового вращения и выполнена со шкалой углового смещения, а другая размещена с возможностью осевого смещения и выполнена с осевым пазом на наружной боковой поверхности, рабочая среда выполнена из эластичных элементов, расположенных напротив полостей для формообразования отводов, и жесткого вкладыша, установленного между ними, при этом устройство снабжено установленныммежду частями матрицы ограничительным кольцом со стопорной планкой, установленной о возможностью перемещения по пазу части матрицы и снабженной указателем углового смещения.

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| Способ изготовления сильфона из трубной заготовки в матрице эластичным пуансоном | 2023 |

|

RU2839596C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348024A1 |

| Устройство для формовки полых изделий с отводами с использованием эластичного наполнителя | 1985 |

|

SU1310063A1 |

'Изобретение относится к обработке металлов давлением, в частности к штамповке эластичной средой, и может быть использовано при изготовлении деталей из трубчатых заготовок. Цель изобретения - расширение технологических возможностей за счет изготовления отводов, имеющих угловое смещение в плоскости, перпендикулярной оси устройства. Трубчатую заготовку (ТЗ) 15 помещают в цилиндрическое отверстие части 1 матрицы. При этом стопорная планка 11 входит в осевой паз 12 части 1 матрицы, расположенный на ее наружной боковой поверхности. На другой конец ТЗ 15 надевают часть 2 матрицы. Шкала 14 углового смещения обращена при этом в сторону ограниченного кольца 3. Часть 2 матрицы разворачивают относительно указателя 13 углового смещения на нужное деление шкалы 14 углового смещения. Производят штамповку отводов. После касания плитами пресса торцов частей 1 и 2 матрицы нагрузку снимают. Изобретение позволяет повысить качество отштампованных деталей из-за отсутствия местных утонений и складок, а также снизить металлоемкость оснастки. 6 ил.СОс12ю о ю^15^/iW/'///^//^/7/^//7/7/y.-Y//,-'f','/. •,'/^////^/f'/^ ' 7"'. • ^ (p?je1

/

flIMn(

| Изготовление сложных полых деталей | |||

| / Под ред | |||

| К | |||

| Н | |||

| Богоявленского, Л.: Машиностроение, 1976, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-02-15—Публикация

1989-01-26—Подача